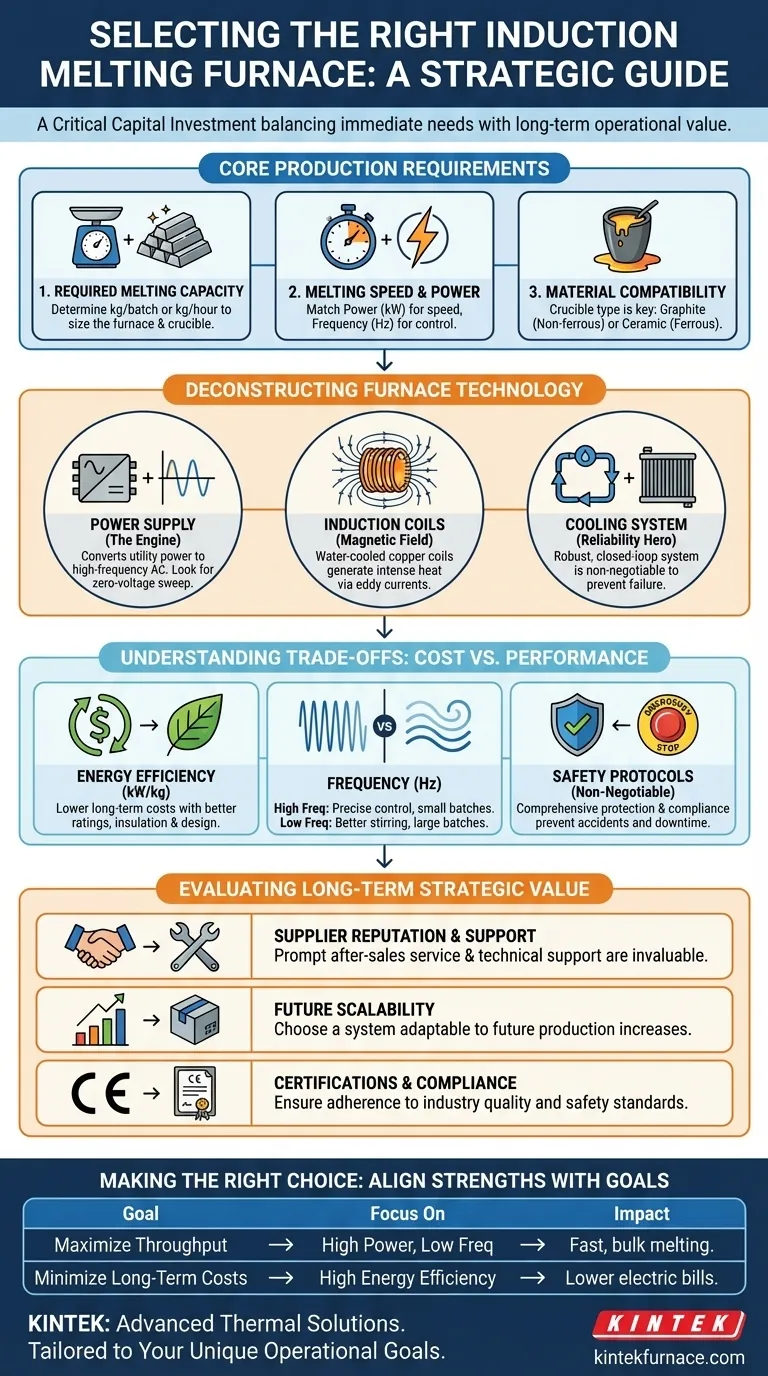

يعد اختيار فرن الحث المناسب استثمارًا رأسماليًا بالغ الأهمية. أهم العوامل التي يجب مراعاتها هي سعة الصهر المطلوبة، والسرعة اللازمة لعمليات الصهر، والمواد المحددة التي ستتم معالجتها، وكفاءة الطاقة الإجمالية للنظام. تحدد هذه المعايير الأساسية طاقة الفرن وتردده ونوع البوتقة، مما يشكل أساس قرارك.

ما وراء المواصفات الأساسية، يعتمد الاختيار الأمثل على تقييم شامل لنظام التشغيل بأكمله. تكمن القيمة الحقيقية في الموازنة بين سعر الشراء الأولي وتكاليف الطاقة طويلة الأجل، وبروتوكولات السلامة، والقيمة الاستراتيجية لدعم المورد وقابلية التوسع في المستقبل.

تحديد متطلبات الإنتاج الأساسية لديك

الخطوة الأولى هي تحديد احتياجاتك التشغيلية بدقة. يجب أن يكون حجم الفرن مناسبًا لتلبية متطلبات الإنتاج الحالية والمتوقعة دون أن يكون كبيرًا بشكل مفرط، مما يؤدي إلى عدم الكفاءة.

حساب سعة الصهر المطلوبة

السعة المطلوبة هي كمية المعدن، بالوزن، التي تحتاج إلى صهرها في دفعة واحدة أو على مدى فترة زمنية محددة (على سبيل المثال، كيلوغرام في الساعة). يحدد هذا بشكل مباشر الحجم المادي للفرن وبوته.

مطابقة الطاقة والتردد مع سرعة الصهر

سرعة الصهر هي دالة لـ تصنيف طاقة الفرن (كيلوواط) و تردده التشغيلي (هرتز). يوفر تصنيف الطاقة الأعلى مزيدًا من الطاقة للشحنة، مما يؤدي إلى أوقات صهر أسرع.

يلعب التردد دورًا أكثر دقة. الترددات المنخفضة (أقل من 1 كيلو هرتز) أفضل لتحريك وصهر دفعات أكبر من المعدن، في حين أن الترددات الأعلى (تصل إلى 1100 كيلو هرتز) أكثر كفاءة للكميات الأصغر والسبائك المتخصصة، مما يوفر تحكمًا دقيقًا.

ضمان توافق المواد والبووتقة

نوع المعدن الذي تصهره يحدد مادة البوتقة المطلوبة. تعتبر بووتقات الجرافيت شائعة للمعادن غير الحديدية مثل الألومنيوم والنحاس، في حين أن البووتقات الخزفية ضرورية للمعادن الحديدية مثل الفولاذ والحديد نظرًا لارتفاع نقاط انصهارها واختلاف تفاعلاتها الكيميائية.

تفكيك تكنولوجيا الفرن

يكشف فهم المكونات الرئيسية لفرن الحث عن كيفية تحقيقه لأدائه وأين تكمن نقاط الفشل المحتملة.

مصدر الطاقة: محرك الفرن

مصدر الطاقة هو قلب النظام. يقوم بتحويل طاقة المرافق القياسية 50/60 هرتز إلى تيار متردد عالي التردد يشغل ملفات الحث. تسمح مصادر الطاقة الحديثة المزودة بـ برنامج مسح الجهد الصفري بالبدء الفعال والمتكرر، وهو أمر بالغ الأهمية لبيئات الإنتاج الديناميكية.

ملفات الحث: توليد المجال المغناطيسي

تولد الملفات النحاسية المبردة بالماء المجال المغناطيسي المتناوب المكثف الذي يحث تيارات الدوامة داخل شحنة المعدن، مما يتسبب في تسخينها وانصهارها. يعد تصميم وسلامة هذه الملفات أمرًا بالغ الأهمية لنقل الطاقة بكفاءة.

نظام التبريد: البطل المجهول للموثوقية

يولد فرن الحث حرارة هائلة، ليس فقط في المعدن ولكن في الإلكترونيات والملفات. يعد نظام تبريد مائي مغلق الحلقة القوي أمرًا ضروريًا. فهو يمنع ارتفاع درجة الحرارة، ويحمي المكونات الحيوية، وهو ضروري للتشغيل المستمر على المدى الطويل. يعد التبريد غير الكافي سببًا رئيسيًا لفشل الفرن.

فهم المفاضلات: التكلفة مقابل الأداء

الفرن الرخيص نادرًا ما يكون الخيار الأكثر اقتصادا. سعر الشراء الأولي هو جزء واحد فقط من التكلفة الإجمالية للملكية.

معادلة كفاءة الطاقة

يعد استهلاك الطاقة أكبر تكلفة تشغيلية. ابحث عن الأفران ذات تصنيفات كفاءة الطاقة الواضحة (كيلوواط لكل كجم/رطل من المعدن المصهور). يمكن للتصميم المحسن للعزل، وتصميم الملفات الأمثل، والتعديل المتقدم للطاقة أن يقلل بشكل كبير من فواتير الكهرباء على مدى عمر الفرن.

تردد عالٍ مقابل تردد منخفض

هناك مفاضلة مباشرة هنا. توفر أفران التردد العالي تحكمًا دقيقًا لعمليات الصهر النظيفة الصغيرة ولكنها أقل فعالية في تحريك كميات كبيرة. تتفوق أفران التردد المنخفض في إنشاء حركة تحريك قوية، وهو أمر مثالي لتجانس السبائك في دفعات كبيرة، لكنها أقل تحكمًا للكميات الأصغر.

التكاليف الخفية لعدم كفاية السلامة

التقتير في السلامة هو خطأ كارثي. يجب أن يتضمن الفرن عالي الجودة آليات حماية شاملة: إيقافات تلقائية، وحماية من التيار الزائد والجهد الزائد، وأزرار إيقاف الطوارئ. يضمن الامتثال لمعايير السلامة الصناعية حماية المشغلين لديك ومنع الحوادث والتوقفات المكلفة.

تقييم القيمة الاستراتيجية طويلة الأجل

يعتمد اختيارك للفرن على شراكة طويلة الأمد مع كل من المعدات والشركة المصنعة لها.

سمعة المورد ودعم ما بعد البيع

سمعة المورد هي مؤشر مباشر لجودة المنتج وموثوقيته. ابحث في سجلهم الحافل، وشهادات العملاء، وتوافر خدمة ما بعد البيع والدعم الفني السريع. عندما تحدث مشكلة، تكون سرعة وجودة الدعم لا تقدر بثمن.

التخطيط للتوسع المستقبلي

ضع في اعتبارك مسار نمو عملك. يمكن للفرن الذي يمكن توسيعه أو هو جزء من نظام قابل للتكيف أن يستوعب الزيادات المستقبلية في متطلبات الإنتاج. يمنع هذا التفكير المسبق الحاجة إلى استبدال كامل ومكلف في نهاية المطاف.

أهمية الشهادات والامتثال

تأكد من أن الفرن يلبي الشهادات الصناعية والإقليمية الرئيسية، مثل علامة CE (لأوروبا). هذه المعايير ليست مجرد عقبات بيروقراطية؛ إنها ضمان أساسي للجودة والسلامة والنزاهة التشغيلية.

اتخاذ الخيار الصحيح لعمليتك

لتبسيط قرارك، قم بمواءمة نقاط قوة الفرن مع هدف عملك الأساسي.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية إلى أقصى حد: إعطاء الأولوية لنظام عالي الطاقة ومنخفض التردد مع بوتقة ذات سعة كبيرة لصهر المواد السائبة بسرعة.

- إذا كان تركيزك الأساسي هو صهر دفعات صغيرة ومتنوعة من السبائك المتخصصة: يوفر فرن التردد العالي أفضل تحكم ونظافة وكفاءة لتطبيقك.

- إذا كان تركيزك الأساسي هو تقليل تكاليف التشغيل طويلة الأجل: قم بفحص تصنيفات كفاءة الطاقة (كيلوواط/كجم) واستثمر في عزل وتبريد فائقين، حتى لو كانت التكلفة الأولية أعلى.

- إذا كان تركيزك الأساسي هو السلامة التشغيلية والموثوقية: يجب أن تكون سمعة المورد وميزات الأمان القوية وشبكة الدعم المتاحة هي أهم معاييرك.

الفرن المختار جيدًا ليس مجرد قطعة من المعدات؛ إنه أصل استراتيجي يدفع كفاءة وربحية عملية الصهر بأكملها.

جدول ملخص:

| العامل | الاعتبارات الرئيسية | التأثير على الاختيار |

|---|---|---|

| سعة الصهر | كيلوغرام/دفعة أو كيلوغرام/ساعة المطلوبة | يحدد حجم الفرن والبوتقة |

| سرعة الصهر | تصنيف الطاقة (كيلوواط) والتردد (هرتز) | طاقة أعلى = عمليات صهر أسرع؛ التردد يؤثر على التحريك والتحكم |

| توافق المواد | نوع المعدن (حديدي/غير حديدي) | يحدد نوع البوتقة (جرافيت مقابل سيراميك) |

| كفاءة الطاقة | كيلوواط لكل كجم من المعدن المصهور | محرك رئيسي لتكاليف التشغيل طويلة الأجل |

| دعم المورد | خدمة ما بعد البيع والدعم الفني والسمعة | حاسم للموثوقية وتقليل وقت التوقف عن العمل |

هل أنت مستعد لاختيار فرن الحث المناسب لاحتياجاتك الخاصة؟

في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول حرارية متقدمة. سيعمل فريقنا معك لتحليل متطلبات الإنتاج الأساسية لديك - من السعة والسرعة إلى توافق المواد وكفاءة الطاقة - لضمان أن يكون فرنك أصلًا استراتيجيًا يدفع الربحية.

اتصل بـ KINTROL اليوم لمناقشة مشروعك واكتشاف كيف يمكن لخبرتنا وقدرات التخصيص العميقة لدينا تقديم حل مصمم بدقة ليناسب أهدافك التشغيلية الفريدة.

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي التطبيقات الشائعة للصهر بالحث الفراغي؟ ضروري للمعادن والسبائك عالية الأداء

- ما هو الدور الذي تلعبه أفران الصهر بالحث الفراغي في سبائك Fe-5%Mn-C؟ ضمان السلامة الكيميائية والنقاء العالي

- كيف أثر صهر الفراغ على تطوير السبائك الفائقة؟ لفتح آفاق أعلى للقوة والنقاء

- ما هي الوظائف الأساسية لفرن الصهر بالحث عالي التفريغ (VIM)؟ تحسين تنقية سبيكة DD5 الفائقة

- ما هو الغرض من معدات الصهر والصب وإعادة الصهر الفراغي؟ تحقيق معادن عالية النقاء للتطبيقات الحيوية