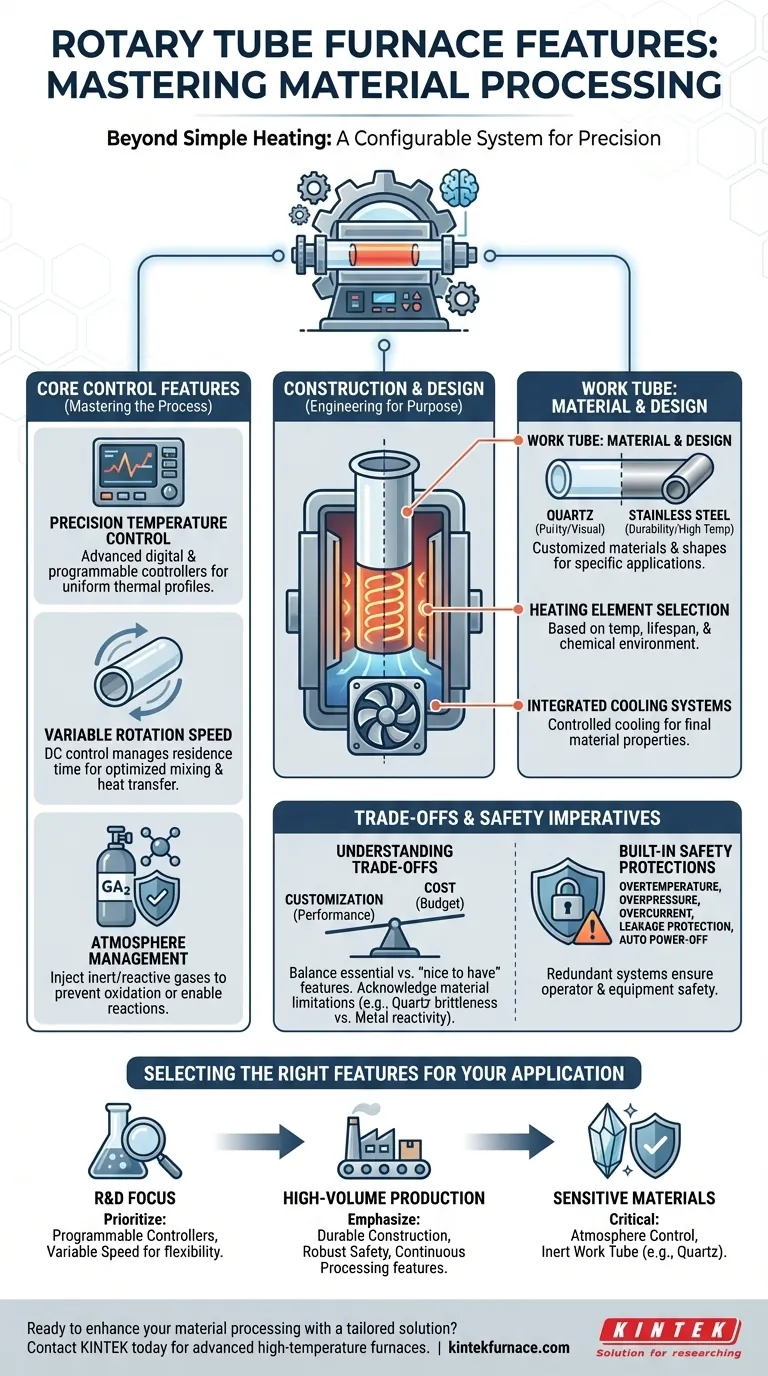

بعيدًا عن مجرد التسخين، يُعد فرن الأنبوب الدوار الحديث نظامًا قابلاً للتكوين بدرجة عالية ومصممًا للمعالجة الدقيقة للمواد. تشمل الميزات الرئيسية عادةً عناصر تحكم متقدمة في درجة الحرارة والدوران، وخيارات لإدارة الغلاف الجوي، ومجموعة متنوعة من مواد البناء القابلة للتخصيص وأنظمة السلامة لتناسب التطبيقات الصناعية أو المختبرية المحددة.

المبدأ الأساسي ليس كمية الميزات، بل كيفية دمجها لإتقان تحدي معالجة محدد. تتحقق القيمة الحقيقية للفرن عندما تتم مواءمة أدوات التحكم والمواد وأنظمة السلامة الخاصة به لتحقيق نتائج دقيقة وموحدة وقابلة للتكرار لتطبيقك الفريد من المواد.

إتقان العملية: ميزات التحكم الأساسية

تتمثل الوظيفة الأساسية لفرن الأنبوب الدوار في تطبيق الحرارة بشكل موحد على مادة متحركة. تمنحك الميزات في هذه الفئة تحكمًا مباشرًا في تلك العملية، مما يحول الفرن من سخان بسيط إلى أداة دقيقة.

التحكم الدقيق في درجة الحرارة

تستخدم الأفران الحديثة وحدات تحكم رقمية متقدمة لدقة استثنائية في درجة الحرارة. يضمن هذا أن المنطقة الساخنة بأكملها تحافظ على درجة حرارة موحدة، وهو أمر بالغ الأهمية لتحقيق نتائج متسقة.

تشتمل العديد من الأنظمة على وحدات تحكم قابلة للبرمجة تسمح لك بإنشاء ملفات تعريف حرارية معقدة. على سبيل المثال، يمكنك برمجة سلسلة من خطوات التسخين والنقع والتبريد - غالبًا ما تدعم عشرات المراحل - لتنفيذ وصفة حرارية محددة تلقائيًا.

سرعة دوران متغيرة

تعد القدرة على تعديل دوران الأنبوب ميزة أساسية. يسمح التحكم في السرعة المتغيرة بتيار مستمر (DC) بإدارة وقت بقاء المادة داخل المنطقة الساخنة.

السرعات الأبطأ تزيد من وقت التعرض، في حين أن السرعات الأسرع يمكن أن تحسن الخلط. هذا التحكم ضروري لتحسين انتقال الحرارة وتحقيق النتيجة المرجوة للمساحيق والمواد الحبيبية المختلفة.

إدارة الغلاف الجوي

بالنسبة للمواد الحساسة للأكسجين أو التي تتطلب بيئة غازية محددة، يعد التحكم في الغلاف الجوي خيارًا حاسمًا.

تسمح هذه الميزة بإدخال غازات خاملة (مثل النيتروجين أو الأرجون) أو غازات تفاعلية في أنبوب العمل، مما يمنع الأكسدة غير المرغوب فيها ويمكّن تفاعلات كيميائية محددة أثناء عملية التسخين.

الهندسة للغرض: ميزات البناء والتصميم

يحدد البناء المادي للفرن متانته وحدود درجة الحرارة وملاءمته للمواد المختلفة. يتم اختيار هذه الميزات بناءً على متطلبات التطبيق.

أنبوب العمل: المادة والتصميم

أنبوب العمل هو قلب الفرن. يمكن أن يكون مصنوعًا من مواد مختلفة، وأكثرها شيوعًا هو الكوارتز أو الفولاذ المقاوم للصدأ. الكوارتز مثالي للتطبيقات التي تتطلب نقاءً عاليًا ومراقبة بصرية، بينما يوفر الفولاذ المقاوم للصدأ متانة أكبر ويمكنه غالبًا تحمل درجات حرارة أعلى.

يتم أيضًا تخصيص حجم وشكل الأنبوب بشكل متكرر لاستيعاب أحجام المواد المحددة وخصائص التدفق.

اختيار عنصر التسخين

عناصر التسخين مسؤولة عن توليد الطاقة الحرارية. يتم تحديد نوع العنصر المستخدم من خلال الحد الأقصى لدرجة حرارة التشغيل المطلوبة للفرن، وعمره المتوقع، والبيئة الكيميائية داخل الفرن.

أنظمة التبريد المتكاملة

في حين أن التسخين هو الوظيفة الأساسية، غالبًا ما يكون التبريد المتحكم فيه مهمًا بنفس القدر للخصائص النهائية للمادة. يمكن دمج أنظمة التبريد الاختيارية لخفض درجة حرارة المادة بمعدل متحكم فيه بعد خروجها من المنطقة الساخنة.

فهم المفاضلات والمتطلبات الإلزامية للسلامة

يتضمن اختيار الميزات الصحيحة الموازنة بين الأداء والتكلفة والاعتراف بالقيود المادية. في الوقت نفسه، تعد ميزات السلامة غير قابلة للتفاوض.

التخصيص مقابل التكلفة

كل ميزة مضافة أو اختيار مادة أكثر غرابة سيؤثر على التكلفة النهائية. المفتاح هو التمييز بين الميزات الضرورية لعمليتك وتلك التي هي مجرد "لطيفة للوجود".

الفهم الواضح لمتطلبات عمليتك يمنع الإفراط في الهندسة ويضمن عائدًا أفضل على الاستثمار.

قيود المواد

يفرض اختيار مادة أنبوب العمل مفاضلات. الكوارتز خامل كيميائيًا ولكنه يمكن أن يكون هشًا وعرضة للصدمات الحرارية. الأنابيب المعدنية أكثر قوة ولكنها قد تقدم شوائب ضئيلة أو تتفاعل مع بعض مواد العملية في درجات حرارة عالية.

حماية السلامة المدمجة

سلامة المشغل والمعدات أمر بالغ الأهمية. تم تجهيز الأفران الحديثة بأنظمة سلامة متعددة ومتكررة لمنع الحوادث.

تشمل هذه الحماية الأساسية ضمانات لـ درجات الحرارة الزائدة والضغط الزائد والتيار الزائد. يعد مفتاح حماية التسرب وآليات إيقاف التشغيل التلقائي ميزات قياسية أيضًا لضمان التشغيل الآمن.

اختيار الميزات المناسبة لتطبيقك

لتحديد الفرن المناسب، يجب عليك أولاً تحديد هدفك. تتطلب التطبيقات المختلفة مجموعات ميزات مختلفة.

- إذا كان تركيزك الأساسي على البحث والتطوير: إعطاء الأولوية لوحدات التحكم في درجة الحرارة القابلة للبرمجة وسرعة الدوران المتغيرة لتحقيق أقصى قدر من مرونة العملية والتجريب.

- إذا كان تركيزك الأساسي على الإنتاج الصناعي بكميات كبيرة: التأكيد على مواد البناء المتينة وأنظمة السلامة القوية والميزات التي تتيح المعالجة المستمرة والمؤتمتة.

- إذا كان تركيزك الأساسي على معالجة المواد الحساسة أو التفاعلية: تعد أنظمة التحكم في الغلاف الجوي واختيار مادة أنبوب خاملة (مثل الكوارتز) هي أهم ميزاتك.

في نهاية المطاف، يعد تحديد متطلبات عمليتك هو الخطوة الأولى والأكثر أهمية في تحديد فرن أنبوب دوار يحقق النتائج.

جدول الملخص:

| فئة الميزة | المكونات الرئيسية | الفوائد |

|---|---|---|

| التحكم الأساسي | التحكم الدقيق في درجة الحرارة، سرعة دوران متغيرة، إدارة الغلاف الجوي | تمكين التسخين الموحد، والتحكم الدقيق في العملية، والتعامل مع المواد الحساسة |

| البناء والتصميم | مواد أنبوب العمل (مثل الكوارتز، الفولاذ المقاوم للصدأ)، عناصر التسخين، أنظمة التبريد | ضمان المتانة، وأداء درجات الحرارة العالية، والتوافق المادي المصمم خصيصًا |

| السلامة والمفاضلات | حماية ضد ارتفاع درجة الحرارة، والضغط الزائد، والتيار الزائد، وقيود المواد، واعتبارات التكلفة | توفير تشغيل موثوق، ومنع الحوادث، والموازنة بين الأداء والميزانية |

هل أنت مستعد لتعزيز معالجة المواد الخاصة بك باستخدام فرن أنبوب دوار مُصمم خصيصًا؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة ذات درجات حرارة عالية، بما في ذلك الأفران الدوارة، والأفران الصندوقية (Muffle Furnaces)، وأفران الأنابيب، وأفران التفريغ والغلاف الجوي، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية والإنتاجية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليات المختبر أو الصناعة لديك بحلول موثوقة وفعالة!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- في أي بيئات تعتبر أفران الأنابيب الدوارة لا غنى عنها؟ ضرورية للمعالجة الحرارية الموحدة

- ما هو مستوى التحكم في العملية الذي توفره أفران الأنبوب الدوار؟ حقق معالجة حرارية دقيقة لنتائج موحدة

- كيف تعزز أفران الأنبوب الدوارة الكفاءة في معالجة المواد؟ تعزيز الإنتاجية والجودة

- ما هي المكونات الرئيسية لفرن الأنبوب الدوار؟ الأجزاء الأساسية للتسخين الموحد

- كيف يتم استخدام فرن الأنبوب الدوار المائل في عملية تنشيط الكربون؟ تحقيق كربون منشط ذو مسامية عالية وموحد