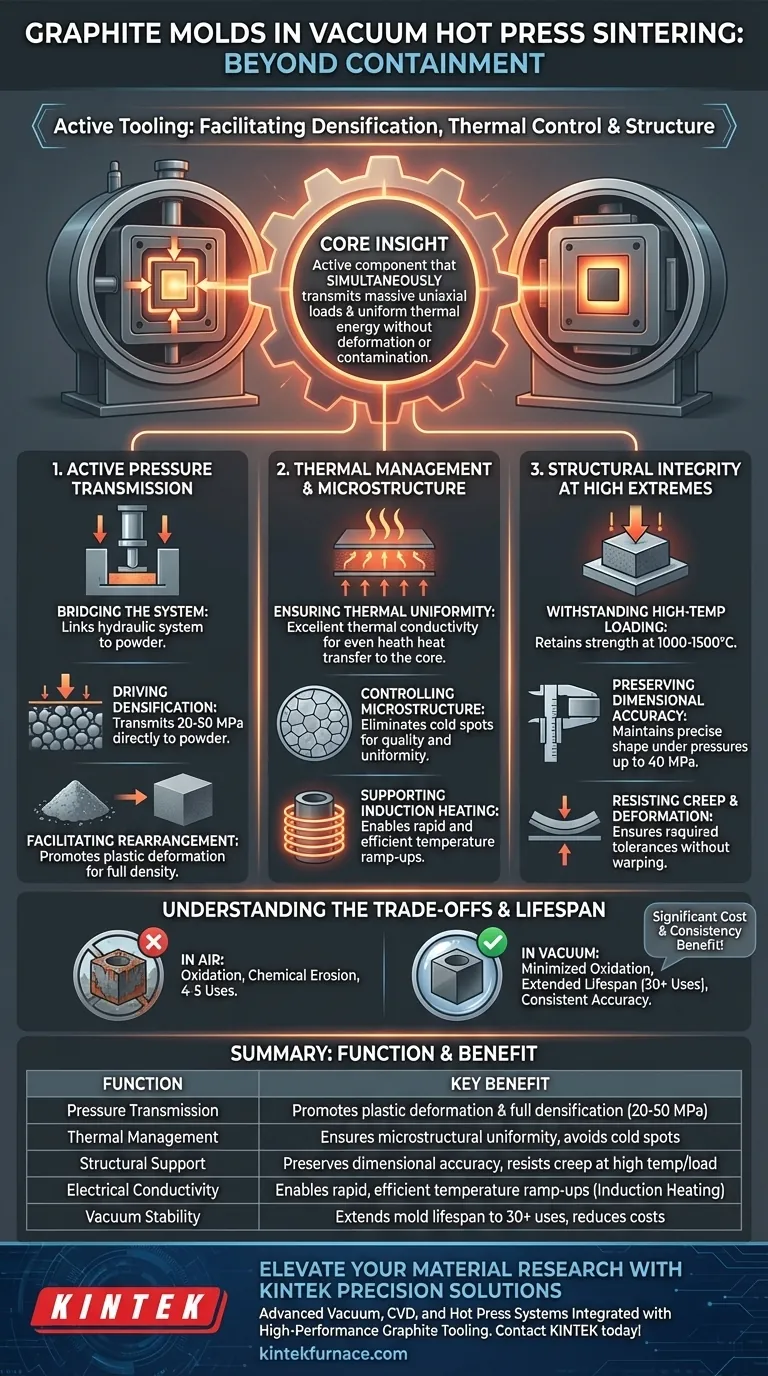

بالإضافة إلى العمل كوعاء احتواء سلبي، تعمل قوالب الجرافيت كأدوات عملية حاسمة تسهل بنشاط عملية الكثافة وتطور البنية المجهرية للمادة. إنها تعمل كوسيط عالي القوة لنقل الضغط الهيدروليكي إلى المسحوق وكموصل حراري لضمان التسخين المنتظم، كل ذلك مع الحفاظ على الاستقرار الأبعادي تحت الأحمال الميكانيكية القصوى.

الفكرة الأساسية: في التلبيد بالضغط الساخن الفراغي، يعد قالب الجرافيت مكونًا نشطًا في نظام الأدوات. تكمن قيمته الأساسية في قدرته على نقل الأحمال الأحادية الضخمة والطاقة الحرارية المنتظمة في وقت واحد دون تشويه أو تلويث قطعة العمل كيميائيًا.

دور نقل الضغط النشط

ربط النظام الهيدروليكي بالمسحوق

لا يقتصر دور القالب على تثبيت المادة في مكانها؛ بل هو الرابط المادي بين النظام الهيدروليكي للجهاز وعينة المسحوق.

تحفيز الكثافة

يجب أن ينقل القالب ضغطًا أحاديًا كبيرًا - غالبًا ما يتراوح بين 20 إلى 50 ميجا باسكال - مباشرة إلى المسحوق الداخلي.

تسهيل إعادة ترتيب الجسيمات

من خلال نقل هذا الحمل المحوري بفعالية، يجبر القالب جسيمات المسحوق على إعادة الترتيب. يعزز هذا الضغط الميكانيكي التشوه اللدن، وهو أمر ضروري لتحويل المسحوق السائب إلى مادة صلبة كثيفة بالكامل.

الإدارة الحرارية والبنية المجهرية

ضمان التوحيد الحراري

يتمتع الجرافيت بموصلية حرارية ممتازة. تسمح هذه الخاصية للقالب بنقل الحرارة بالتساوي من عناصر التسخين إلى قلب عينة المسحوق.

التحكم في البنية المجهرية

يعد نقل الحرارة المنتظم أمرًا حيويًا لجودة المنتج النهائي. من خلال القضاء على البقع الباردة أو التدرجات الحرارية، يضمن قالب الجرافيت توحيد البنية المجهرية في جميع أنحاء المركب الملبد.

دعم التسخين بالحث

نظرًا لأن الجرافيت موصل للكهرباء، فإنه يعمل أيضًا كوسيط حاسم لعمليات التسخين بالحث، مما يسمح بزيادة سريعة وفعالة في درجة الحرارة.

السلامة الهيكلية في الظروف القصوى

تحمل الأحمال ذات درجات الحرارة العالية

تميل المواد القياسية إلى التليين أو التشوه تحت الأحمال الثقيلة في درجات الحرارة العالية (مثل 1000 درجة مئوية إلى 1500 درجة مئوية). يحتفظ الجرافيت بقوة هيكلية استثنائية في هذه البيئات.

الحفاظ على الدقة الأبعاد

يجب أن يحافظ القالب على الشكل والأبعاد الدقيقة للمادة المركبة أثناء تعرضها لضغوط تصل إلى 40 ميجا باسكال.

مقاومة الزحف والتشوه

حتى أثناء مرحلة تليين مادة المصفوفة، يقاوم قالب الجرافيت التشوه. هذا يضمن أن المنتج الملبد النهائي يحقق تفاوتات هندسية مطلوبة دون تشوه.

فهم المقايضات

الاستقرار الكيميائي مقابل التفاعلية

على الرغم من أن الجرافيت خامل كيميائيًا بشكل عام، إلا أنه يجب أن يكون عالي النقاء لمنع التفاعلات مع مساحيق السيراميك أو السبائك. في الفراغ، يتجنب بشكل فعال التآكل الكيميائي الضار، ولكن يجب على المستخدمين التأكد من أن كيمياء المسحوق المحددة لا تتفاعل مع الكربون في درجات حرارة التلبيد.

تأثير الأكسدة

الجرافيت عرضة للأكسدة في درجات الحرارة العالية في الهواء. ومع ذلك، في بيئة الضغط الساخن الفراغي، يتم تقليل فقدان الأكسدة هذا.

اعتبارات العمر الافتراضي

يؤدي التشغيل في الفراغ إلى إطالة عمر القالب بشكل كبير - غالبًا من 4-5 استخدامات في الهواء إلى أكثر من 30 استخدامًا في الفراغ. هذا يقلل بشكل كبير من تكاليف الأدوات ويحافظ على دقة الأبعاد المتسقة على مدار دورات متعددة.

اختيار الخيار الصحيح لهدفك

عند اختيار أو تصميم أدوات الجرافيت للضغط الساخن، ضع في اعتبارك أهداف المعالجة المحددة الخاصة بك:

- إذا كان تركيزك الأساسي هو الكثافة العالية: تأكد من أن درجة الجرافيت المستخدمة تتمتع بقوة ضغط عالية لنقل الأحمال التي تزيد عن 30 ميجا باسكال دون كسر.

- إذا كان تركيزك الأساسي هو تجانس البنية المجهرية: أعط الأولوية لدرجات الجرافيت ذات الموصلية الحرارية الفائقة لمنع التدرجات الحرارية داخل العينات الكبيرة.

- إذا كان تركيزك الأساسي هو الدقة الأبعاد: اختر جرافيت عالي الكثافة وعالي القوة لتقليل انحراف القالب أو زحفه عند درجات حرارة التلبيد القصوى.

قالب الجرافيت هو الضامن لكثافة وشكل مادتك النهائيين؛ معاملته كأداة دقيقة بدلاً من مادة مستهلكة هو مفتاح اتساق العملية.

جدول الملخص:

| الوظيفة | الدور في عملية التلبيد | الفائدة الرئيسية |

|---|---|---|

| نقل الضغط | يربط الأنظمة الهيدروليكية بالمسحوق عند 20-50 ميجا باسكال | يعزز التشوه اللدن والكثافة الكاملة |

| الإدارة الحرارية | يوصل الحرارة بالتساوي من العناصر إلى القلب | يضمن توحيد البنية المجهرية ويتجنب البقع الباردة |

| الدعم الهيكلي | يحافظ على السلامة تحت أحمال ميكانيكية ذات درجات حرارة عالية | يحافظ على الدقة الأبعاد ويقاوم الزحف/التشوه |

| الموصلية الكهربائية | يعمل كوسيط للتسخين بالحث | يمكّن من زيادة سريعة وفعالة في درجة الحرارة |

| الاستقرار الفراغي | يقلل الأكسدة والتآكل الكيميائي | يطيل عمر القالب إلى 30+ استخدامًا ويقلل تكاليف الأدوات |

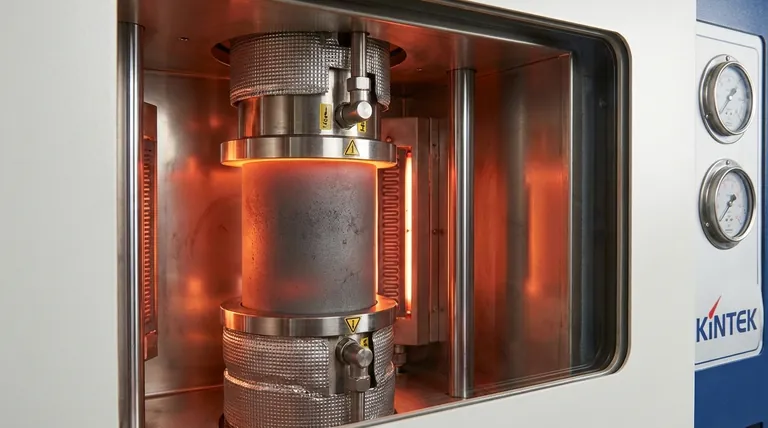

ارتقِ ببحثك عن المواد مع حلول KINTEK الدقيقة

يتطلب تحقيق تكثيف مثالي للمواد أكثر من مجرد درجات حرارة عالية؛ فهو يتطلب الأدوات والبيئة المناسبة. توفر KINTEK أنظمة فراغ، CVD، وضغط ساخن رائدة في الصناعة مصممة للتكامل بسلاسة مع أدوات الجرافيت عالية الأداء.

بدعم من البحث والتطوير المتخصص والتصنيع عالمي المستوى، نقدم أفران موفل، وأنابيب، ودوارة قابلة للتخصيص مصممة خصيصًا لتلبية احتياجات مختبرك المحددة. سواء كنت تركز على المركبات عالية الكثافة أو التحكم الدقيق في البنية المجهرية، فإن فريقنا على استعداد لتقديم الخبرة الفنية والمعدات لضمان نجاحك.

هل أنت مستعد لتحسين عملية التلبيد الخاصة بك؟ اتصل بـ KINTEK اليوم للحصول على استشارة!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

يسأل الناس أيضًا

- كيف يؤثر قالب الجرافيت على السبائك عالية الإنتروبيا في عملية التلبيد بالضغط الساخن الفراغي؟ تعزيز القوة من خلال الكربيدات المتكونة في الموقع

- ما هي ضرورة الحفاظ على بيئة تفريغ عالية أثناء تلبيد AZ31؟ منع الأكسدة والمسامية

- ما هي مزايا استخدام الضغط الساخن في التصنيع؟ تحقيق جودة ودقة فائقتين

- كيف تسهل بيئة الفراغ تكثيف سيراميك كبريتيد الزنك؟ افتح الباب أمام التلبيد السائل عالي الأداء

- كيف يعمل المكبس الساخن في الفراغ؟ اكتشف كثافة المادة ونقاوتها الفائقة

- كيف يؤثر التحكم في درجة الحرارة في فرن الضغط الساخن الفراغي على جودة الواجهة للمركبات التيتانيوم والألمنيوم (Ti-Al)؟

- ما هي المشكلات المحددة التي يعالجها الضغط أحادي المحور أثناء تلبيد النحاس/الجرافين عالي التوصيل (Cu/rGO)؟ تحقيق أقصى قدر من التوصيل والكثافة

- ما هي مزايا استخدام سندانات WC-Co في UHP-SPS؟ افتح ضغوط التلبيد القصوى وكثافة المواد