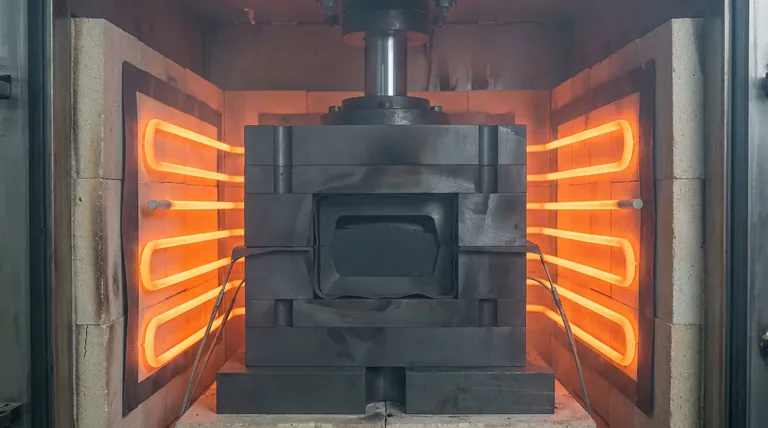

تعمل قوالب الجرافيت عالية النقاء أكثر بكثير من مجرد حاويات سلبية؛ فهي مكونات ميكانيكية نشطة ضرورية لتكثيف كربيد السيليكون (SiC). في عملية الضغط الساخن، تؤدي هذه القوالب دورين حاسمين ومتزامنين: فهي تعمل كوعاء تشكيل دقيق لمسحوق السيراميك وكمركبة أساسية لنقل ضغط محوري هائل إلى العينة.

الفكرة الأساسية: يوفر الجرافيت عالي النقاء مزيجًا فريدًا من الموصلية الحرارية والقوة الميكانيكية في درجات الحرارة العالية المطلوبة لتلبيد كربيد السيليكون. إنه يعمل كحاوية تشكيل تسهل التسخين المنتظم مع نقل الضغوط المحورية الشديدة (>30 ميجا باسكال) في نفس الوقت لدفع إعادة ترتيب الجسيمات والتكثيف.

الدور المزدوج للاحتواء والميكانيكا

الوظيفة الأساسية للقالب هي سد الفجوة بين الاحتواء البسيط والمعالجة الميكانيكية النشطة.

التشكيل الهندسي الدقيق

على المستوى الأساسي، يعمل قالب الجرافيت كحاوية لتشكيل العينة.

إنه يقيد مسحوق كربيد السيليكون، مما يحدد الهندسة النهائية لمكون السيراميك.

نظرًا لأن الجرافيت يحافظ على الاستقرار الأبعادي في درجات الحرارة القصوى، فإنه يضمن عدم تشوه العينة أو انهيارها خلال المراحل الأولية للتلبيد.

نقل الضغط العالي

على عكس التلبيد بدون ضغط، يعتمد الضغط الساخن على القوة لتحقيق الكثافة.

يعمل قالب الجرافيت كمكون أساسي لنقل الضغط.

يجب أن يتحمل ضغوطًا محورية تتجاوز 30 ميجا باسكال دون أن يتشقق. ينقل القالب بفعالية القوة من مكابس الهيدروليك مباشرة إلى مسحوق السيراميك، مما يدفع إعادة ترتيب الجسيمات ويزيل الفراغات.

وظائف الإدارة الحرارية

يتطلب كربيد السيليكون درجات حرارة عالية للتلبيد، مما يجعل الإدارة الحرارية بنفس أهمية الضغط الميكانيكي.

ضمان التسخين المنتظم

يتمتع الجرافيت بموصلية حرارية ممتازة.

تسمح هذه الخاصية للقالب بتوزيع الحرارة بالتساوي حول عينة كربيد السيليكون، مما يزيل التدرجات الحرارية.

التسخين المنتظم ضروري لمنع الإجهادات الداخلية أو التشقق أو التكثيف غير المتساوي داخل جسم السيراميك.

مقاومة البيئات القاسية

يحدث تلبيد كربيد السيليكون غالبًا في درجات حرارة من شأنها أن تذيب أو تضعف مواد الأدوات الأخرى.

يحافظ الجرافيت عالي النقاء على قوته في درجات الحرارة العالية لما بعد 2000 درجة مئوية.

يسمح هذا للعملية بالوصول إلى طاقة التنشيط اللازمة لتكثيف كربيد السيليكون دون أن يفشل القالب هيكليًا.

التفاعل السطحي وإزالة القالب

الواجهة بين القالب والسيراميك هي نقطة فشل حرجة إذا لم تتم إدارتها بشكل صحيح.

منع الالتصاق الكيميائي

في درجات الحرارة العالية، يمكن لمساحيق السيراميك أن تتفاعل مع جدران القالب أو تلتصق بها.

لمواجهة ذلك، غالبًا ما تُستخدم قوالب الجرافيت عالية النقاء بالاقتران مع ورق الجرافيت.

يعمل هذا كطبقة فصل تمنع عينة كربيد السيليكون من الالتصاق بالقالب الصلب، مما يسهل إزالة القالب ويحافظ على تشطيب سطح السيراميك.

إنشاء جو واقٍ

بينما يعمل بشكل أساسي كحاجز مادي، يخلق الجرافيت أيضًا جوًا مختزلًا دقيقًا.

في درجات الحرارة العالية، يستهلك الجرافيت الأكسجين المتبقي، مما يساعد على قمع الأكسدة الدقيقة على سطح العينة.

يساعد هذا في الحفاظ على السلامة الكيميائية للمادة، على الرغم من أنه فائدة ثانوية للأدوار الميكانيكية.

فهم المفاضلات

في حين أن الجرافيت عالي النقاء هو المعيار للضغط الساخن، إلا أنه يقدم قيودًا ومخاطر محددة يجب إدارتها.

ضعف التأكسد

يتأكسد الجرافيت بسرعة في الهواء عند درجات الحرارة العالية.

لمنع التدهور السريع للقالب (الاحتراق)، يجب أن يتم الضغط الساخن في بيئة فراغ أو غاز خامل.

في الفراغ، قد يستمر القالب لأكثر من 30 دورة؛ في الهواء، قد يستمر 4-5 استخدامات فقط قبل أن يفقد دقته الأبعاد.

مخاطر انتشار الكربون

هناك خطر تفاعل كيميائي بين القالب والسيراميك.

يمكن لأيونات الكربون من القالب أن تنتشر في مادة السيراميك عبر حدود الحبوب أثناء التلبيد في درجات الحرارة العالية.

يمكن أن يؤدي هذا إلى إنشاء عيوب أو تغيير خصائص المادة (مثل الأداء البصري أو الموصلية الكهربائية)، مما يستلزم حاجزًا (مثل ورق الجرافيت) أو تحكمًا دقيقًا في وقت التلبيد.

اتخاذ القرار الصحيح لهدفك

عند تصميم بروتوكول الضغط الساخن لكربيد السيليكون، فإن كيفية استخدامك لقالب الجرافيت تؤثر على مقاييسك النهائية.

- إذا كان تركيزك الأساسي هو أقصى كثافة: تأكد من أن سمك جدار القالب كافٍ لتحمل الضغوط المحورية التي تزيد بشكل كبير عن 30 ميجا باسكال لزيادة تعبئة الجسيمات إلى أقصى حد.

- إذا كان تركيزك الأساسي هو جودة السطح: أعط الأولوية لاستخدام بطانات ورق جرافيت عالية الجودة لمنع الالتصاق بالانتشار وضمان إزالة القالب النظيفة.

- إذا كان تركيزك الأساسي هو كفاءة التكلفة: اعمل بشكل صارم ضمن بيئة فراغ أو بيئة خاملة لتمديد عمر قالب الجرافيت من استخدامات فردية إلى عشرات الدورات.

يعتمد النجاح في الضغط الساخن لكربيد السيليكون على التعامل مع قالب الجرافيت ليس فقط كحامل، ولكن كمشارك نشط في التاريخ الحراري والميكانيكي للجزء.

جدول ملخص:

| فئة الوظيفة | الدور الرئيسي | الفائدة لسيراميك كربيد السيليكون |

|---|---|---|

| ميكانيكية | نقل الضغط | تمكين قوة محورية >30 ميجا باسكال للقضاء على الفراغات |

| حرارية | توزيع الحرارة المنتظم | يزيل التدرجات الحرارية والإجهاد الداخلي |

| تشكيل | احتواء هندسي | يضمن الاستقرار الأبعادي عند >2000 درجة مئوية |

| واجهة | حماية السطح | يمنع الالتصاق الكيميائي والأكسدة الدقيقة |

| عمر الخدمة | مقاومة البيئة | يستمر لأكثر من 30 دورة في أجواء الفراغ/الغاز الخامل |

قم بتحسين تلبيد كربيد السيليكون الخاص بك بخبرة KINTEK

يتطلب تصنيع السيراميك عالي الأداء أكثر من مجرد درجات حرارة عالية؛ فهو يتطلب أدوات وأنظمة حرارية مصممة بدقة. بدعم من البحث والتطوير والتصنيع الخبير، تقدم KINTEK مجموعة شاملة من أفران المختبرات عالية الحرارة — بما في ذلك أنظمة الفرن، والأنابيب، والدوارة، والفراغ، و CVD — وكلها قابلة للتخصيص بالكامل لتلبية متطلبات علوم المواد الفريدة الخاصة بك.

سواء كنت تهدف إلى أقصى قدر من التكثيف أو جودة سطح فائقة في مكونات كربيد السيليكون الخاصة بك، فإن حلولنا المتخصصة توفر الثبات الحراري والتحكم في الضغط الذي تحتاجه.

هل أنت مستعد لرفع مستوى إمكانيات مختبرك؟ اتصل بنا اليوم لمناقشة احتياجات الفرن المخصصة الخاصة بك.

المراجع

- Chang Zou, Xingzhong Guo. Microstructure and Properties of Hot Pressing Sintered SiC/Y3Al5O12 Composite Ceramics for Dry Gas Seals. DOI: 10.3390/ma17051182

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن أنبوب التكثيف لاستخلاص وتنقية المغنيسيوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 915 ميجا هرتز MPCVD آلة الترسيب الكيميائي ببخار البلازما بالموجات الدقيقة مفاعل نظام الترسيب الكيميائي بالبخار بالموجات الدقيقة

يسأل الناس أيضًا

- كيف تشارك أفران الضغط الساخن في تصنيع أشباه الموصلات؟ ضرورية لترابط الرقائق في الدوائر المتكاملة ثلاثية الأبعاد

- ما هي المزايا العملية لاستخدام SPS للإلكتروليتات السيراميكية البروتونية؟ تحقيق التكثيف السريع

- ما هي طرق الضغط المختلفة المستخدمة في الكبس الحراري الفراغي؟ اختر الضغط الأحادي مقابل HIP لمختبرك

- ما هي التطبيقات الأساسية لتقنية مكبس التفريغ في تشغيل المعادن؟ تحقيق الدقة في قطاعات الطيران والسيارات والإلكترونيات

- ما هي أهمية الدقة الأبعاد في الكبس الحراري؟ تحقيق التصنيع بالشكل النهائي (Net-Shape) لتوفير التكاليف

- ما هي عملية الضغط الساخن؟ دليل لتحقيق كثافة مواد فائقة

- ما هي المكونات الرئيسية لفرن الضغط الساخن الفراغي؟ افتح آفاق معالجة المواد بدقة

- كيف يساهم فرن التلبيد بالضغط الساخن الفراغي في تحقيق كثافة ونقاء عاليين لمركبات Cu/Ti3SiC2/C/MWCNTs؟