بعيدًا عن الموقد، من المتوقع أن تصبح تكنولوجيا الحث حجر الزاوية في التصنيع وأنظمة الطاقة من الجيل التالي. تعتمد تطبيقاتها المستقبلية على قدرتها الفريدة على توفير حرارة دقيقة وسريعة وعالية الكفاءة لمجموعة واسعة من المواد الموصلة، بما في ذلك المواد المركبة المتقدمة والمعادن الحيوية مثل التيتانيوم والسيليكون. وهذا يجعلها تقنية تمكينية رئيسية لإنشاء مواد ومكونات هندسية ضرورية للانتقال إلى الطاقة الخضراء والعمليات الصناعية المتقدمة.

يكمن الإمكانات الحقيقية للحث ليس فقط في تحسين طرق التسخين الحالية، ولكن في فتح قدرات تصنيع جديدة تمامًا. يتم تحديد مستقبلها من خلال قدرتها على تطبيق طاقة نظيفة ومتحكم بها بدقة حيثما تكون هناك حاجة إليها، مما يجعل العمليات التي كانت صعبة أو مستحيلة في السابق قابلة للتطبيق وفعالة.

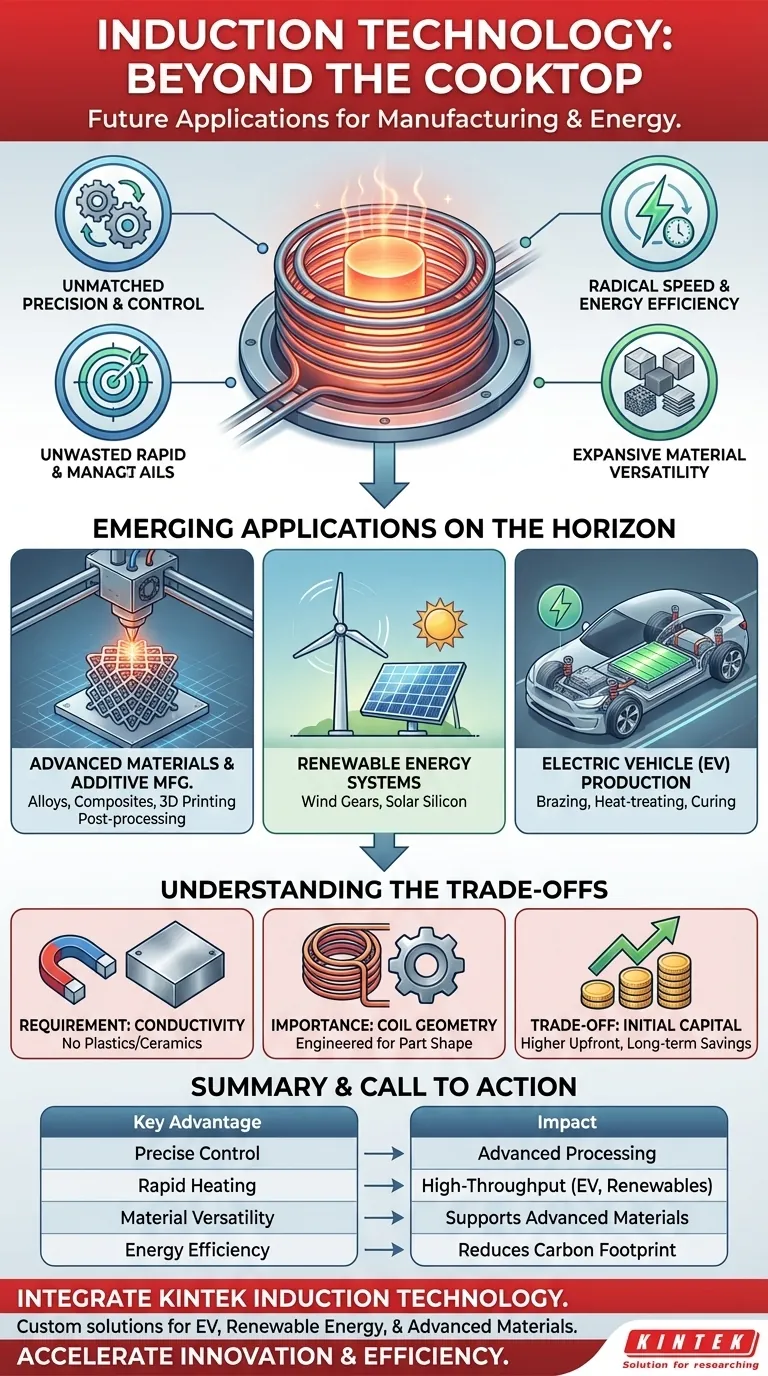

المبادئ الأساسية التي تدفع التبني المستقبلي

لفهم إلى أين تتجه التكنولوجيا الحثية، يجب علينا أولاً أن نفهم سبب فعاليتها. لا يعتمد وعد التكنولوجيا على فائدة واحدة، بل على المزيج القوي من ثلاث خصائص أساسية.

دقة وتحكم لا مثيل لهما

يعمل التسخين بالحث عن طريق توليد مجال كهرومغناطيسي يحث تيارًا كهربائيًا مباشرة داخل المادة المستهدفة. هذا يعني أن الحرارة تتولد داخل الجزء نفسه، ولا يتم تطبيقها من مصدر خارجي.

يتيح هذا مستوى لا يصدق من التحكم. يمكنك تسخين منطقة محددة جدًا من جزء معقد إلى درجة حرارة دقيقة، مع ترك المادة المحيطة دون أن تتأثر. هذا أمر بالغ الأهمية لإنشاء مكونات متقدمة حيث يجب إدارة خصائص المواد بإحكام.

سرعة قصوى وكفاءة في استخدام الطاقة

نظرًا لأن الحرارة تتولد مباشرة داخل قطعة العمل، فإن العملية سريعة وفعالة للغاية. ليست هناك حاجة لتسخين فرن كبير أو انتظار انتقال الطاقة عبر الحمل الحراري أو الإشعاع.

يقلل هذا بشكل كبير من أوقات الدورة ويخفض استهلاك الطاقة مقارنة بالأفران التقليدية. في عصر يركز على الاستدامة والتصنيع الخالي من الهدر، تعد هذه الكفاءة دافعًا قويًا للتبني.

تنوع المواد الواسع

الحث لا يقتصر على الفولاذ فقط. يمكنه معالجة أي مادة موصلة للكهرباء تقريبًا.

يشمل ذلك النحاس والألمنيوم والتيتانيوم والسيليكون والمعادن الثمينة، وحتى المواد المركبة المتقدمة ذات المصفوفات المعدنية. يعني هذا التنوع أنه مع هندسة مواد جديدة للتطبيقات المتطلبة، فإن الحث جاهز كأداة معالجة متوافقة وفعالة.

التطبيقات الناشئة على الأفق

تمهد المزايا الفريدة للحث الطريق لاستخدامه في بعض القطاعات الأكثر ابتكارًا في الاقتصاد.

المواد المتقدمة والتصنيع الإضافي

يتطلب إنشاء السبائك والمواد المركبة الجديدة غالبًا دورات تسخين وتبريد معقدة ومتعددة المراحل. يجعل التحكم الدقيق للحث مثاليًا لتطوير مواد الجيل القادم هذه.

في الطباعة ثلاثية الأبعاد للمعادن (التصنيع الإضافي)، يمكن استخدام الحث للتسخين المسبق للركائز أو المعالجة اللاحقة للأجزاء المطبوعة، مما يخفف من الإجهادات الداخلية ويحسن الجودة المعدنية للمكون النهائي.

أنظمة الطاقة المتجددة

يعتمد التحول إلى الطاقة الخضراء على مكونات عالية الأداء، والعديد منها مرشح مثالي للمعالجة بالحث.

يشمل ذلك تقوية التروس الضخمة داخل توربينات الرياح لإطالة عمرها وتصنيع السيليكون عالي النقاء للحصول على ألواح شمسية أكثر كفاءة. تقلل سرعة وكفاءة الحث من الطاقة المتجسدة في هذه المكونات الحيوية.

إنتاج السيارات الكهربائية (EV)

يتجه مصنعو السيارات بشكل متزايد إلى الحث لبناء سيارات كهربائية أخف وأكثر أمانًا وكفاءة.

سرعته مثالية لعالم الإنتاجية العالية لتصنيع السيارات. تشمل التطبيقات لحام الوصلات لحزم البطاريات، والمعالجة الحرارية لمكونات المحرك الكهربائي لزيادة القوة، ومعالجة المواد اللاصقة المستخدمة في هياكل الهيكل المصنوعة من الألومنيوم أو المواد المركبة خفيفة الوزن.

فهم المفاضلات

على الرغم من قوته، فإن تكنولوجيا الحث ليست حلاً شاملاً. إن الاعتراف بحدودها هو مفتاح تطبيقها بشكل صحيح.

متطلبات التوصيل الكهربائي

القيود الأساسية هي أن الحث يعمل فقط على المواد التي توصل الكهرباء. لا يمكن استخدامه لتسخين البلاستيك أو السيراميك أو العوازل الأخرى بشكل مباشر ما لم يتم استخدام سخان موصل كوسيط.

أهمية هندسة الملف

يجب تصميم ملف الحث، الذي ينشئ المجال المغناطيسي، وتشكيله بعناية للجزء المحدد الذي يتم تسخينه. لن يعمل الملف المصمم لصفحة مسطحة على ترس معقد.

هذا يعني أن التطبيقات الجديدة تتطلب استثمارًا هندسيًا أوليًا لتطوير وتحسين الملف ومعلمات العملية، مما يجعله أقل مرونة من الفرن البسيط للإنتاج منخفض الحجم وعالي المزيج.

الاستثمار الرأسمالي الأولي

قد تكون التكلفة الأولية لأنظمة التسخين بالحث، بما في ذلك مزود الطاقة والملفات المخصصة، أعلى من أفران الغاز التقليدية أو الأفران القائمة على المقاومة.

ومع ذلك، غالبًا ما يتم تعويض هذا الاستثمار الأولي بسرعة من خلال وفورات كبيرة طويلة الأجل في استهلاك الطاقة، وتقليل أوقات الدورة، وتحسين جودة المنتج.

تقييم الحث لتطبيقك

لتحديد ما إذا كان الحث هو الخيار الصحيح، ضع في اعتبارك هدفك الأساسي.

- إذا كان تركيزك الأساسي هو سرعة العملية والإنتاجية: يمكن للتسخين السريع والمستهدف للحث أن يقلل بشكل كبير من أوقات الدورة مقارنة بالمعالجة الدفعية في الأفران التقليدية.

- إذا كان تركيزك الأساسي هو سلامة المواد وجودتها: يقلل التحكم الدقيق الذي يوفره الحث من المناطق المتأثرة بالحرارة، ويقلل من تشوه الأجزاء، ويمكّن من إنشاء خصائص معدنية فائقة.

- إذا كان تركيزك الأساسي هو كفاءة الطاقة والاستدامة: طريقة التسخين المباشر للحث هي أكثر كفاءة بشكل أساسي، مما يؤدي إلى انخفاض فواتير الطاقة وبصمة كربونية أصغر لعملية التصنيع الخاصة بك.

من خلال فهم مبادئه الأساسية، يمكنك تحديد المكان الذي ينتقل فيه التسخين بالحث من مجرد تحسين للعملية إلى تقنية تمكينية حقيقية لأكثر مشاريعك طموحًا.

جدول ملخص:

| الميزة الرئيسية | التأثير على التطبيقات المستقبلية |

|---|---|

| التحكم الدقيق | يمكّن معالجة المواد المتقدمة وتصنيع المكونات المعقدة. |

| التسخين السريع | يدفع الإنتاجية العالية في قطاعات المركبات الكهربائية والطاقة المتجددة. |

| تنوع المواد | يدعم معالجة المواد المركبة المتقدمة والسيليكون والمعادن الحيوية. |

| كفاءة الطاقة | يقلل من البصمة الكربونية في تطبيقات الطاقة الخضراء والصناعية. |

هل أنت مستعد لدمج تكنولوجيا الحث في مشاريع الجيل القادم لديك؟

بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة والصناعات المتقدمة حلول تسخين بالحث عالية الأداء. يكتمل خط إنتاجنا، بما في ذلك أنظمة الحث المخصصة، بقدرتنا القوية على التخصيص العميق لتلبية متطلبات معالجة المواد الفريدة الخاصة بك بدقة - سواء كانت لمكونات المركبات الكهربائية، أو أنظمة الطاقة المتجددة، أو تطوير المواد المتقدمة.

اتصل بنا اليوم لمناقشة كيف يمكن لحلول الحث المصممة خصيصًا لدينا تسريع ابتكارك وتعزيز كفاءة التصنيع لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي مزايا المواد المركبة السيراميكية/المعدنية المنتجة باستخدام ضاغط تفريغ؟ تحقيق قوة ومتانة فائقتين

- ما هي الفوائد الإجمالية لاستخدام الضغط الساخن في التصنيع؟ تحقيق أداء ودقة فائقين

- كيف يضمن التسخين بالحث الحراري الدقة في عمليات التصنيع؟ تحقيق تحكم حراري فائق وقابلية تكرار عالية

- ما الدور الذي تلعبه تقنية الضغط الساخن الفراغي في صناعة السيارات؟ تعزيز بطاريات السيارات الكهربائية، السلامة، والكفاءة

- ما هي عملية الضغط الساخن؟ دليل لتحقيق كثافة مواد فائقة