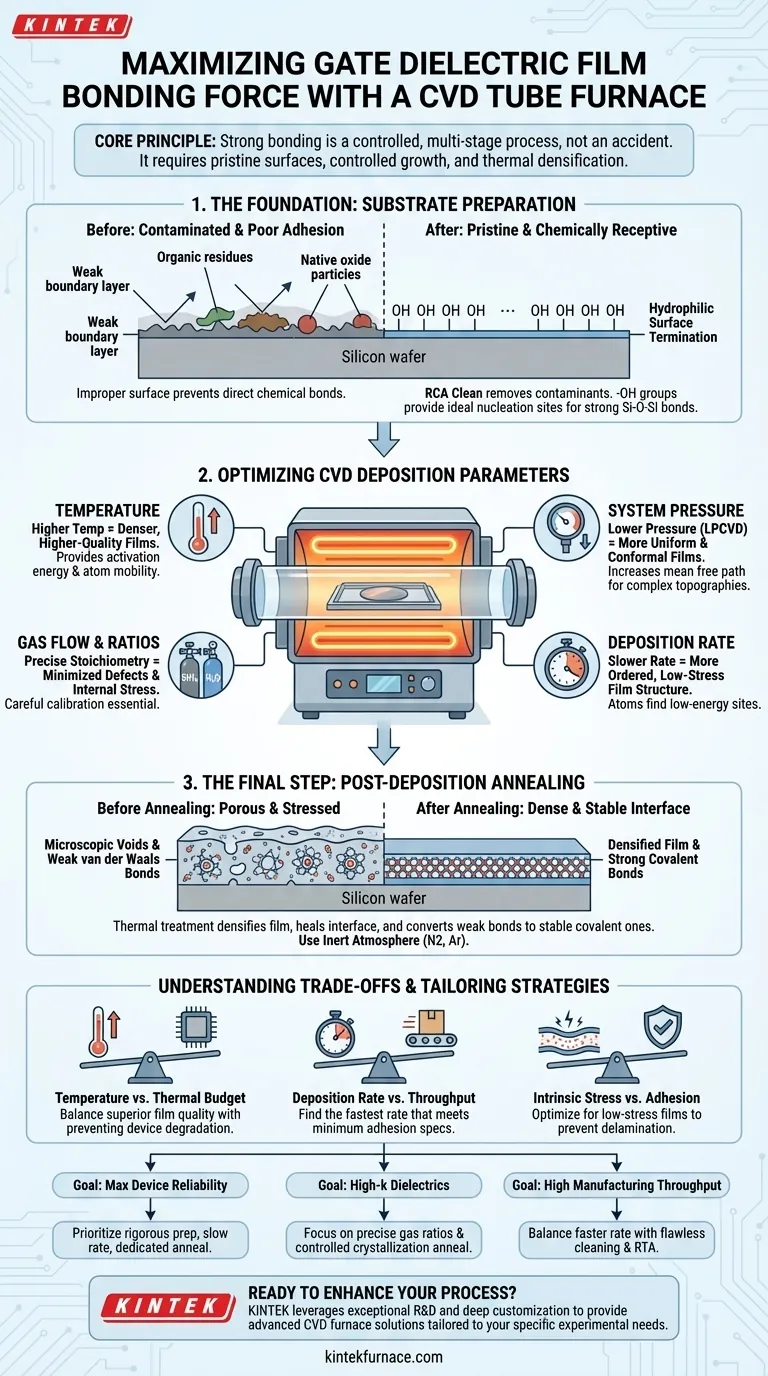

لتعزيز قوة الترابط لفيلم العازل البوابي، يجب عليك التركيز على مجالين أساسيين ضمن عملية الفرن الأنبوبي CVD. الأول هو التحسين الدقيق لمعلمات الترسيب - وتحديداً درجة الحرارة والضغط ونسب تدفق الغاز - للتحكم في نمو الفيلم على المستوى الذري. والثاني هو تطبيق خطوة معالجة حرارية لاحقة للترسيب مدروسة لزيادة كثافة الفيلم وتقوية الواجهة العازلة-الركيزة كيميائياً.

المبدأ الأساسي هو أن الرابطة القوية ليست وليدة الصدفة في الترسيب، بل هي نتيجة لعملية مُتحكم بها ومتعددة المراحل. الالتصاق الحقيقي يأتي من إنشاء سطح ركيزة نقي ومستقبل كيميائياً، ثم إدارة البيئة الحرارية والكيميائية لتشكيل فيلم كثيف ومنخفض الإجهاد مع واجهة مستقرة.

الأساس: إعداد الركيزة

قبل البدء في أي ترسيب، فإن حالة سطح الركيزة تحدد إمكانية الترابط النهائية. السطح غير المُجهز بشكل صحيح هو السبب الأكثر شيوعًا والذي يمكن منعه لانفصال الفيلم.

الدور الحاسم لتنظيف السطح

يبدأ كل ترابط فعال بسطح نظيف تمامًا. الملوثات تخلق طبقة حدودية ضعيفة تمنع فيلم العازل من تكوين روابط كيميائية مباشرة وقوية مع الركيزة.

يجب عليك استخدام تسلسل تنظيف متعدد الخطوات، مثل تنظيف RCA لرقائق السيليكون، لإزالة بقايا المواد العضوية والملوثات الأيونية والأكاسيد الطبيعية بشكل منهجي.

إنهاء السطح للترابط الكيميائي

السطح النظيف لا يكفي؛ يجب أن يكون قابلاً للتفاعل الكيميائي أيضًا. الهدف هو "إنهاء" السطح بطبقة موحدة من المجموعات الوظيفية التي ستتفاعل بسهولة مع سلائف CVD.

على سبيل المثال، بالنسبة لترسيب ثاني أكسيد السيليكون (SiO₂) على السيليكون، فإن إنشاء سطح محب للماء مغطى بمجموعات الهيدروكسيل (-OH) يوفر مواقع تنوي مثالية لنمو الفيلم، مما يعزز الروابط القوية Si-O-Si عند الواجهة.

تحسين معلمات الترسيب CVD

الظروف داخل الفرن الأنبوبي CVD أثناء نمو الفيلم لها تأثير مباشر على الخصائص الجوهرية للفيلم والتصاقه بالركيزة.

درجة حرارة الترسيب

تعتبر درجة الحرارة أهم معلمة بلا منازع. فهي توفر طاقة التنشيط للتفاعلات السطحية وتتحكم في حركة الذرات المترسبة.

درجات الحرارة الأعلى عمومًا تنتج أفلامًا أكثر كثافة وذات جودة أعلى مع التصاق أفضل. ومع ذلك، يجب موازنة هذا مع الميزانية الحرارية الإجمالية للجهاز.

ضغط النظام

يؤثر الضغط على متوسط المسار الحر للجزيئات الغازية. الضغوط المنخفضة (LPCVD) تزيد من متوسط المسار الحر، مما يؤدي إلى أفلام أكثر تجانسًا وتوافقًا، وهو أمر بالغ الأهمية للالتصاق عبر التضاريس المعقدة.

يضمن هذا التجانس توزيع الإجهاد بالتساوي ويمنع نقاط الضعف الموضعية عند الزوايا الحادة أو الخطوات.

تدفق ونسب غاز السليفة

تحدد نسبة غازات السليفة التكوين الكيميائي (Stoichiometry) للفيلم النهائي. الفيلم ذو التكوين غير المناسب (مثل أكسيد غني بالسيليكون أو غني بالأكسجين) يحتوي على المزيد من العيوب والإجهاد الكامن.

المعايرة الدقيقة لمقاييس التدفق الكتلي ضرورية للحصول على فيلم يكون أقرب ما يمكن إلى تكوينه الكيميائي المثالي، لأن هذا يقلل من الإجهاد الداخلي ويعزز واجهة مستقرة.

معدل الترسيب

معدل الترسيب الأبطأ يحسن بشكل عام قوة الترابط. إنه يمنح الذرات الممتزة مزيدًا من الوقت للهجرة عبر السطح والعثور على مواقع شبكية منخفضة الطاقة، مما ينتج عنه بنية فيلم أكثر ترتيبًا وأقل إجهادًا.

فهم المفاضلات

غالبًا ما يتطلب التحسين لقوة الترابط الموازنة بين العوامل المتنافسة. الاعتراف بهذه المفاضلات هو المفتاح لتطوير عملية قوية وعملية.

درجة الحرارة مقابل الميزانية الحرارية

في حين أن درجات الحرارة المرتفعة تخلق أفلامًا فائقة، إلا أنها يمكن أن تسبب أيضًا انتشارًا غير مرغوب فيه للمنّشطات (dopants) من الطبقات السفلية أو إتلاف الهياكل الحساسة للحرارة. غالبًا ما تكون درجة الحرارة المثلى هي الأعلى التي يمكن للجهاز تحملها دون تدهور.

معدل الترسيب مقابل الإنتاجية

معدل الترسيب البطيء المثالي لقوة الترابط يتعارض بشكل مباشر مع الحاجة إلى إنتاجية تصنيع عالية. الحل العملي هو العثور على أسرع معدل لا يزال يلبي الحد الأدنى من مواصفات الالتصاق والموثوقية للجهاز.

الإجهاد الداخلي للفيلم مقابل الالتصاق

جميع الأغشية الرقيقة لها مستوى معين من الإجهاد الداخلي من عملية الترسيب. في حين أن الرابطة الكيميائية القوية توفر الالتصاق، فإن الإجهاد الشدي أو الانضغاطي المفرط في الفيلم يمكن أن يفصله ماديًا عن الركيزة، مما يتسبب في انفصاله. لذلك، فإن تحسين المعلمات لتحقيق فيلم منخفض الإجهاد هو طريقة مباشرة لتحسين قوة الترابط الفعالة.

الخطوة الأخيرة: المعالجة الحرارية اللاحقة للترسيب

المعالجة الحرارية هي معالجة عالية الحرارة تتم بعد الترسيب وهي واحدة من أكثر الطرق فعالية لتحسين الترابط والجودة الشاملة لفيلم العازل.

كيف تعالج المعالجة الحرارية الفيلم

تسمح الطاقة الحرارية الناتجة عن المعالجة الحرارية للذرات داخل الفيلم بإعادة ترتيب نفسها في حالة أكثر ترتيبًا وأقل طاقة. هذه العملية تقلل من الفراغات المجهرية وتزيد من كثافة الفيلم، مما يجعله أقوى ميكانيكيًا وأقل نفاذية.

إصلاح الواجهة العازلة-الركيزة

يمكن أن تعزز المعالجة الحرارية التفاعلات الكيميائية عند الواجهة، وتحويل روابط فان دير فالس الأضعف إلى روابط تساهمية أقوى وأكثر استقرارًا. كما أنها تساعد في تقليل كثافة حالات الفخ الإلكترونية عند الواجهة، وهو أمر بالغ الأهمية لأداء الترانزستور.

اختيار جو المعالجة الحرارية

الغاز المستخدم أثناء المعالجة الحرارية مهم. المعالجة الحرارية في جو خامل مثل النيتروجين (N₂) أو الأرجون (Ar) تدفع بشكل أساسي إلى زيادة الكثافة. المعالجة الحرارية في جو تفاعلي مثل الأكسجين (O₂) يمكن أن تساعد في استهلاك شوائب الكربون ولكنها قد تنمو أيضًا طبقة بينية غير مرغوب فيها.

اتخاذ الخيار الصحيح لهدفك

يجب أن يسترشد استراتيجية التحسين الخاصة بك بتطبيقك النهائي.

- إذا كان تركيزك الأساسي هو أقصى موثوقية للجهاز: إعطاء الأولوية لإعداد السطح الصارم، ومعدل ترسيب بطيء، ومعالجة حرارية لاحقة مخصصة لإنشاء الفيلم الأكثر استقرارًا الممكن.

- إذا كان تركيزك الأساسي هو العوازل عالية-k: ركز على نسب تدفق الغاز الدقيقة للتحكم في التكوين الكيميائي واستخدم معالجة حرارية مُتحكم بها بدقة لتبلور الفيلم وإصلاح الواجهة المعقدة مع ركيزة السيليكون.

- إذا كان تركيزك الأساسي هو إنتاجية تصنيع عالية: ابحث عن توازن عن طريق زيادة معدل الترسيب قليلاً مع ضمان أن يكون تنظيف السطح الخاص بك لا تشوبه شائبة وتنفيذ معالجة حرارية سريعة (RTA) كخطوة معالجة لاحقة فعالة.

في نهاية المطاف، فإن تحقيق قوة ترابط فائقة يتعلق بممارسة سيطرة دقيقة على كل مرحلة من مراحل إنشاء الفيلم.

جدول ملخص:

| الجانب | التحسينات الرئيسية |

|---|---|

| إعداد الركيزة | استخدام تنظيف RCA وإنهاء السطح المحب للماء للحصول على روابط كيميائية قوية. |

| معلمات الترسيب | تحسين درجة الحرارة والضغط ونسب الغاز ومعدل الترسيب للأفلام منخفضة الإجهاد. |

| المعالجة الحرارية اللاحقة للترسيب | تطبيق المعالجة الحرارية في أجواء خاملة لزيادة كثافة الأفلام وتقوية الواجهات. |

| المفاضلات | الموازنة بين درجة الحرارة مقابل الميزانية الحرارية ومعدل الترسيب مقابل الإنتاجية. |

هل أنت مستعد لتعزيز ترابط فيلم العازل البوابي لديك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة مصممة خصيصًا لمختبرك. تشمل مجموعة منتجاتنا الأفران ذات الكوة، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، مع إمكانيات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تحسين موثوقية جهازك وإنتاجيته!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- لماذا تعتبر المواد المتقدمة والمركبات مهمة؟ إطلاق العنان لأداء الجيل القادم في مجال الطيران والسيارات والمزيد

- ما هي الصناعات ومجالات البحث التي تستفيد من أنظمة تلبيد أفران الأنبوب بالترسيب الكيميائي للبخار (CVD) للمواد ثنائية الأبعاد؟ أطلق العنان لابتكارات التقنيات من الجيل التالي.

- ما هي أنواع التحكم في الغلاف الجوي التي تدعمها أفران الأنابيب للترسيب الكيميائي للبخار (CVD)؟ فراغ رئيسي وتحكم في الغاز للدقة

- ما هو مبدأ عمل فرن الأنبوب CVD؟الطلاء الدقيق للمواد المتقدمة

- ما هو الدور الذي تلعبه أنظمة التلبيد باستخدام أفران الأنابيب للترسيب الكيميائي للبخار (CVD) في تصنيع المواد ثنائية الأبعاد؟ تمكين نمو عالي الجودة على المستوى الذري