بشكل أساسي، تعتمد الصناعات التي تتطلب مكونات معدنية ذات أسطح نقية وخصائص ميكانيكية موحدة بشكل استثنائي على المعالجة الحرارية بالفراغ. أبرز الأمثلة هي صناعات الطيران والسيارات والرعاية الصحية، حيث لا يُسمح بفشل المواد ويجب أن يكون الأداء متوقعًا ومطلقًا. تُختار هذه العملية عندما تؤدي المعالجة الحرارية التقليدية في الهواء إلى مستويات غير مقبولة من التلوث، مثل الأكاسيد، التي تضر بسلامة الجزء النهائي.

القيمة الأساسية للمعالجة الحرارية بالفراغ ليست مجرد تسخين مادة، بل القيام بذلك ضمن بيئة فائقة النظافة. من خلال إزالة الهواء والملوثات الأخرى، تمنع العملية التفاعلات الكيميائية غير المرغوب فيها، مما يضمن تحقيق المادة لأعلى إمكاناتها من النقاء والقوة وجودة السطح.

المبدأ الأساسي: لماذا يغير الفراغ كل شيء

تُعدل المعالجة الحرارية البنية الداخلية للمادة لتحسين خصائصها. يرفع إجراء ذلك في فرن تفريغ العملية من مجرد عملية تصلب أو تليين بسيطة إلى أداة هندسية دقيقة.

منع الأكسدة وإزالة الكربون

عندما تُسخّن المعادن بوجود الأكسجين، فإنها تشكل طبقة من قشور الأكسيد على السطح. هذا لا يدمر السطح النهائي فحسب، بل يمكن أن يغير أيضًا أبعاد جزء دقيق. تعمل بيئة الفراغ، بحكم تعريفها، على إزالة الأكسجين، مما يمنع هذا التفاعل تمامًا ويؤدي إلى سطح "لامع" لا يتطلب تنظيفًا لاحقًا.

تحقيق تجانس لا مثيل له في المواد

يسمح فرن الفراغ بالتحكم الدقيق للغاية في معدلات التسخين والتبريد. وهذا يضمن أن يمر المكون بأكمله، من سطحه إلى جوهره، بدورة حرارية موحدة. والنتيجة هي بنية حبيبية أكثر اتساقًا، مما يؤدي إلى خصائص ميكانيكية يمكن التنبؤ بها وقابلة للتكرار مثل الصلابة والقوة والمتانة عبر الجزء بأكمله.

التخلص من خطوات ما بعد المعالجة

بالنسبة للمواد مثل النحاس الأصفر أو بعض أنواع الفولاذ المقاوم للصدأ، تتطلب المعالجة الحرارية التقليدية عملية "تخليل" ثانوية باستخدام أحماض قوية لإزالة قشور الأكسيد. تنتج المعالجة الحرارية بالفراغ جزءًا نظيفًا ولامعًا مباشرة من الفرن، مما يلغي هذه الخطوة المكلفة والمستهلكة للوقت والضارة بالبيئة.

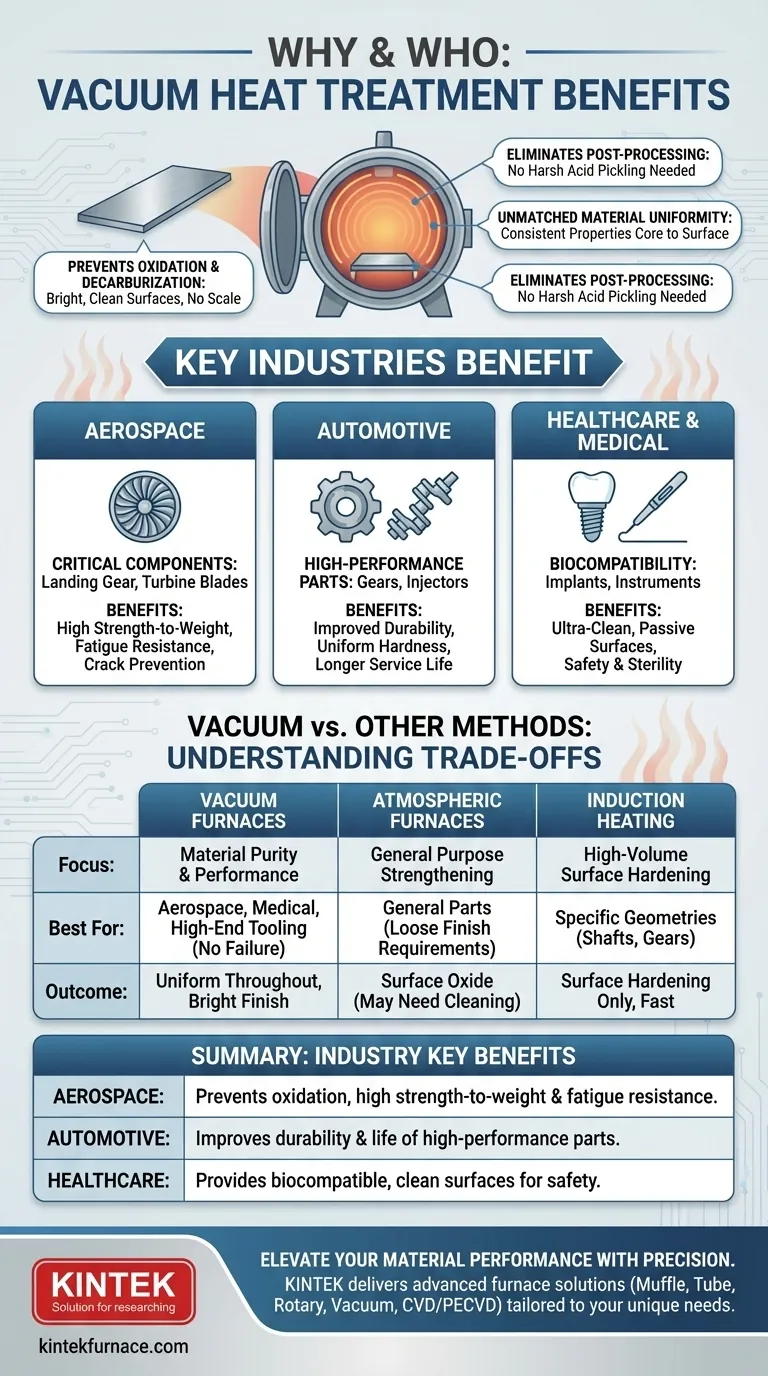

نظرة فاحصة على الصناعات الرئيسية

فوائد المعالجة الحرارية بالفراغ ليست نظرية؛ إنها حاسمة لوظيفة المكونات في القطاعات الأكثر تطلبًا في العالم.

صناعة الطيران

في صناعة الطيران، يجب أن تتمتع المكونات بأعلى نسبة ممكنة من القوة إلى الوزن ومقاومة التعب. يمكن أن تصبح عيوب السطح أو ما تحت السطح الناتجة عن الأكسدة مواقع لبدء الشقوق، مما يؤدي إلى فشل كارثي. تعتبر معالجة الفراغ ضرورية للأجزاء الحرجة مثل مكونات معدات الهبوط، وشفرات التوربينات، والمثبتات الهيكلية لضمان خلوها من مثل هذه العيوب.

صناعة السيارات

بينما لا تتطلب جميع أجزاء السيارات هذا المستوى من الدقة، فإن المكونات عالية الأداء تفعل ذلك. تتعرض التروس، وأعمدة الكرنك، ومكونات حاقن الوقود لضغط وتآكل هائلين. الصلابة الموحدة والأسطح النظيفة التي توفرها المعالجة الحرارية بالفراغ تترجم مباشرة إلى متانة محسّنة، وعمر خدمة أطول، وموثوقية أكبر.

الرعاية الصحية والأجهزة الطبية

التوافق الحيوي هو الشغل الشاغل للزرعات الطبية، مثل المفاصل الاصطناعية أو الدعامات السنية، بالإضافة إلى الأدوات الجراحية. يمكن أن تثير طبقة الأكسيد رد فعل سلبيًا من الجسم أو تضر بالتعقيم. توفر المعالجة الحرارية بالفراغ سطحًا نظيفًا تمامًا وخاملًا وهو ضروري للأجهزة الطبية الآمنة والفعالة.

فهم المفاضلات

المعالجة الحرارية بالفراغ هي عملية متفوقة، لكنها ليست الحل الوحيد. فهم مكانتها بين الطرق الأخرى هو المفتاح لاتخاذ قرار مستنير.

الفراغ مقابل الأفران الجوية

تعتبر الأفران الجوية القياسية أبسط وغالبًا ما تكون أكثر فعالية من حيث التكلفة للمعالجات للأغراض العامة حيث تكون طبقة قشور الأكسيد مقبولة أو ستتم إزالتها لاحقًا بالآلة. أفران الفراغ هي الخيار المحدد عندما تكون سلامة السطح، والنظافة، ومنع التفاعلات الكيميائية ذات أهمية قصوى.

الفراغ مقابل التسخين بالحث

التسخين بالحث سريع للغاية، وموفر للطاقة، ومناسب تمامًا لأتمتة تصلب سطح أشكال أجزاء معينة، مثل الأعمدة والتروس. ومع ذلك، فهو في الأساس معالجة سطحية. المعالجة بالفراغ أفضل لـ معالجة الأشكال المعقدة أو دفعات من الأجزاء، مما يضمن خصائص موحدة في جميع أنحاء المادة بأكملها، وليس فقط على السطح.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار عملية المعالجة الحرارية الصحيحة كليًا على متطلبات الاستخدام النهائي للمكون وقيود الميزانية.

- إذا كان تركيزك الأساسي هو أقصى درجات نقاء المواد والأداء: المعالجة الحرارية بالفراغ هي الخيار الحاسم للتطبيقات في قطاعات الطيران أو الطبية أو الأدوات عالية الجودة حيث لا يُسمح بالفشل.

- إذا كان تركيزك الأساسي هو تصلب الأسطح بكميات كبيرة: يوفر التسخين بالحث سرعة وكفاءة لا مثيل لهما لأشكال هندسية محددة حيث تحتاج فقط خصائص السطح إلى التغيير.

- إذا كان تركيزك الأساسي هو التقوية للأغراض العامة مع متطلبات تشطيب سطحية مرنة: غالبًا ما يكون الفرن الجوي القياسي هو الحل الأكثر فعالية من حيث التكلفة والعملية.

في النهاية، يتعلق اختيار طريقة المعالجة الحرارية الصحيحة بمواءمة قدرات العملية مع أهدافك الهندسية والتجارية.

جدول الملخص:

| الصناعة | الفوائد الرئيسية |

|---|---|

| الفضاء | يمنع الأكسدة، ويضمن نسبة عالية من القوة إلى الوزن ومقاومة التعب للمكونات الحيوية مثل شفرات التوربينات. |

| السيارات | يحسن متانة وعمر خدمة الأجزاء عالية الأداء مثل التروس وأعمدة الكرنك بصلابة موحدة. |

| الرعاية الصحية | يوفر أسطحًا متوافقة حيوياً ونظيفة للزرعات الطبية والأدوات، وهو أمر ضروري للسلامة والتعقيم. |

هل أنت مستعد لرفع مستوى أداء المواد الخاصة بك من خلال المعالجة الحرارية الدقيقة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتقديم حلول أفران متطورة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. يشمل خط منتجاتنا أفران المحفلة، الأنبوبية، الدوارة، أفران الفراغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة. سواء كنت في قطاع الطيران، السيارات، أو الرعاية الصحية، يمكننا مساعدتك في تحقيق نقاء وقوة وكفاءة فائقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تفيد صناعتك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

يسأل الناس أيضًا

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق