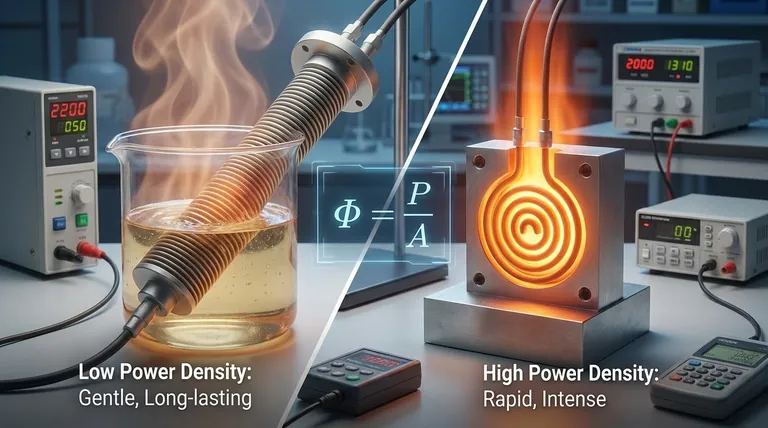

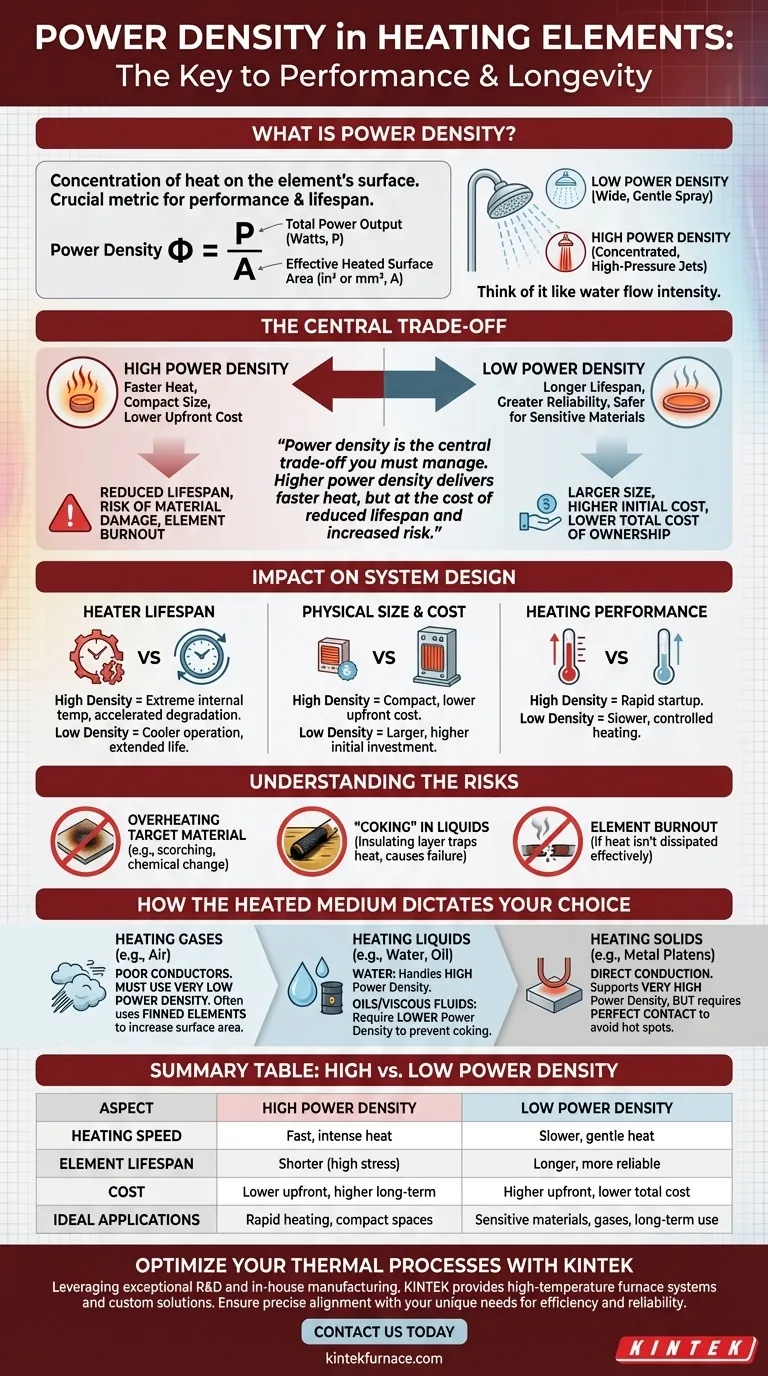

في عالم الهندسة الحرارية، تُعد كثافة الطاقة المقياس الأهم لتحديد أداء عنصر التسخين وعمره الافتراضي. فهي تحدد تركيز الحرارة على سطح عنصر التسخين. يتم حساب كثافة الطاقة (Φ) عن طريق قسمة إجمالي خرج طاقة السخان بالواط (P) على مساحة سطحه الفعالة المسخنة (A)، ويتم التعبير عنها عادةً بالواط لكل بوصة مربعة أو مليمتر مربع.

كثافة الطاقة ليست مجرد مواصفات فنية؛ إنها المفاضلة المركزية التي يجب عليك إدارتها. توفر كثافة الطاقة الأعلى حرارة أسرع وأكثر كثافة من عنصر أصغر، ولكن غالبًا ما يكون ذلك على حساب تقليل العمر الافتراضي وزيادة خطر إتلاف المادة التي يتم تسخينها.

المبدأ الأساسي: تدفق الحرارة والتركيز

فهم الصيغة

حساب كثافة الطاقة بسيط: Φ = P / A.

فكّر في الأمر كأنه رأس دش. إجمالي تدفق المياه (الطاقة) ثابت، ولكن يمكنك تغيير شدته. الرش الواسع واللطيف يمثل كثافة طاقة منخفضة، بينما تمثل الفوهات القليلة المركزة وعالية الضغط كثافة طاقة عالية.

لماذا هي مقياس حاسم

تحدد كثافة الطاقة بشكل مباشر درجة حرارة سطح عنصر التسخين نفسه. سيعمل العنصر ذو كثافة الطاقة العالية بدرجة حرارة أعلى بكثير من العنصر ذي الكثافة المنخفضة بنفس القدرة الكهربائية.

تحدد درجة حرارة السطح هذه معدل وكثافة انتقال الحرارة، مما يؤثر بشكل مباشر على كل شيء بدءًا من موثوقية النظام وحتى سلامة المنتج الذي تقوم بتسخينه.

كيف تؤثر كثافة الطاقة على تصميم النظام

عمر وموثوقية السخان

هذه هي النتيجة الأكثر مباشرة. تجبر كثافة الطاقة العالية سلك المقاومة الداخلي للعنصر على العمل في درجات حرارة قصوى، مما يسرّع من تدهوره ويؤدي إلى قصر عمر الخدمة.

على العكس من ذلك، يعمل العنصر ذو كثافة الطاقة المنخفضة في درجة حرارة أبرد وأقل إجهادًا، مما يضمن موثوقية أكبر وعمر تشغيلي أطول بكثير.

الحجم المادي والتكلفة

تسمح لك كثافة الطاقة العالية بالحصول على مزيد من الحرارة من عنصر مادي أصغر. يمكن أن يكون هذا ميزة في المساحات الضيقة وغالبًا ما يؤدي إلى تكلفة أولية أقل للسخان نفسه.

تتطلب السخانات ذات الكثافة المنخفضة مساحة سطح أكبر لتبديد نفس القدر من الواط، مما يجعلها أكبر حجمًا وأغلى في التصنيع غالبًا.

أداء التسخين

ينقل السخان ذو الكثافة العالية الحرارة بسرعة كبيرة بسبب درجة حرارة سطحه العالية. هذا مفيد للتطبيقات التي تتطلب بدء تشغيل سريع أو زيادة سريعة في درجة الحرارة.

ومع ذلك، يمكن أن تكون هذه الكثافة عيبًا كبيرًا إذا لم تتمكن المادة المحيطة من امتصاص الحرارة بالسرعة الكافية.

فهم المفاضلات: معضلة كثافة الطاقة

خطر ارتفاع درجة حرارة المادة المستهدفة

يمكن لعنصر كثافة الطاقة العالية أن يحرق أو يتفحم أو يغير كيميائيًا الوسط الذي يسخنه بسهولة.

على سبيل المثال، يمكن أن يتسبب استخدام سخان عالي الكثافة في الزيت في حدوث "تكوّن فحم" (coking) - حيث يحترق الزيت على سطح العنصر. يخلق هذا طبقة عازلة تحبس الحرارة وتؤدي بسرعة إلى فشل العنصر.

معادلة التكلفة مقابل طول العمر

غالبًا ما تكون السخانات عالية الكثافة أرخص في البداية ولكنها قد تؤدي إلى تكاليف أعلى على المدى الطويل بسبب الاستبدال المتكرر وتوقف العملية.

تتمتع السخانات منخفضة الكثافة باستثمار أولي أعلى ولكنها توفر موثوقية فائقة، وتحمي كلًا من العملية والمعدات بتكلفة إجمالية ملكية أقل.

خطر احتراق العنصر

إذا لم يتم سحب الحرارة الناتجة عن عنصر عالي الكثافة بفعالية، فإن درجة حرارة العنصر سترتفع بشكل لا يمكن السيطرة عليه، مما يؤدي إلى احتراقه المبكر.

هذا وضع فشل شائع عند تسخين الغازات أو عند وجود اتصال ضعيف بين السخان وسطح صلب.

كيف يحدد الوسط المسخن اختيارك

المادة التي تقوم بتسخينها هي العامل الأكثر أهمية في اختيار كثافة الطاقة المناسبة. كل وسط لديه قدرة مختلفة على امتصاص الحرارة.

تسخين الغازات (مثل الهواء)

الغازات موصلات رديئة للحرارة. لتسخينها بفعالية دون أن يدمر العنصر نفسه، يجب عليك استخدام كثافة طاقة منخفضة جدًا. يتم تحقيق ذلك غالبًا باستخدام عناصر مزودة بزعانف تزيد بشكل كبير من مساحة السطح.

تسخين السوائل (مثل الماء، الزيت)

الماء وسط ممتاز لانتقال الحرارة ويمكنه التعامل مع كثافات الطاقة العالية.

ومع ذلك، تتطلب الزيوت والسوائل اللزجة الأخرى كثافات طاقة أقل بكثير لمنع التحلل الكيميائي وتكوّن الفحم.

تسخين المواد الصلبة (مثل ألواح التسخين المعدنية)

يمكن للتوصيل المباشر إلى مادة صلبة أن يدعم كثافات طاقة عالية جدًا، بشرط وجود اتصال مثالي وموحد بين السخان والمادة الصلبة. أي فجوات هوائية ستعمل كعوازل، مما يخلق نقاطًا ساخنة تسبب فشلًا فوريًا.

اتخاذ الخيار الصحيح لتطبيقك

- إذا كان تركيزك الأساسي هو التسخين السريع في مساحة مضغوطة: قد يكون عنصر كثافة الطاقة الأعلى مناسبًا، ولكن يجب عليك التأكد من أن المادة المستهدفة يمكنها تحمل الحرارة الشديدة دون تلف.

- إذا كان تركيزك الأساسي هو الموثوقية طويلة الأجل واستقرار العملية: اختر دائمًا عنصرًا ذا كثافة طاقة أقل، حتى لو كان ذا تكلفة أولية أعلى وبصمة أكبر.

- إذا كنت تقوم بتسخين مادة حساسة مثل الزيت أو البلاستيك: يجب عليك استخدام عنصر ذي كثافة طاقة منخفضة لمنع الاحتراق والتدهور وفشل النظام الكارثي.

- إذا كنت تقوم بتسخين غاز مثل الهواء: يعد عنصر كثافة الطاقة المنخفضة، غالبًا مع زعانف لزيادة مساحة السطح، أمرًا ضروريًا للتشغيل الفعال والآمن.

في نهاية المطاف، يتعلق اختيار كثافة الطاقة الصحيحة بموازنة السرعة والتكلفة والموثوقية لضمان سلامة نظامك الحراري بأكمله.

جدول ملخص:

| الجانب | كثافة الطاقة العالية | كثافة الطاقة المنخفضة |

|---|---|---|

| سرعة التسخين | حرارة سريعة ومكثفة | حرارة أبطأ وألطف |

| عمر العنصر | أقصر بسبب الإجهاد العالي | أطول وأكثر موثوقية |

| التكلفة | أقل في البداية، أعلى على المدى الطويل | أعلى في البداية، تكلفة إجمالية أقل |

| التطبيقات المثالية | التسخين السريع في المساحات المدمجة | المواد الحساسة، الغازات، الاستخدام طويل الأمد |

حسّن عملياتك الحرارية مع حلول KINTEK المتقدمة للتسخين! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة أفران ذات درجات حرارة عالية مثل أفران الكومة، والأنابيب، والدوارة، وأفران التفريغ والجو المتحكم به، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميق لدينا توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تفيد تطبيقك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن تلبيد البورسلين الزركونيا الخزفي للأسنان مع محول لترميمات السيراميك

- فرن تفريغ الضغط الخزفي لتلبيد البورسلين زركونيا للأسنان

يسأل الناس أيضًا

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة