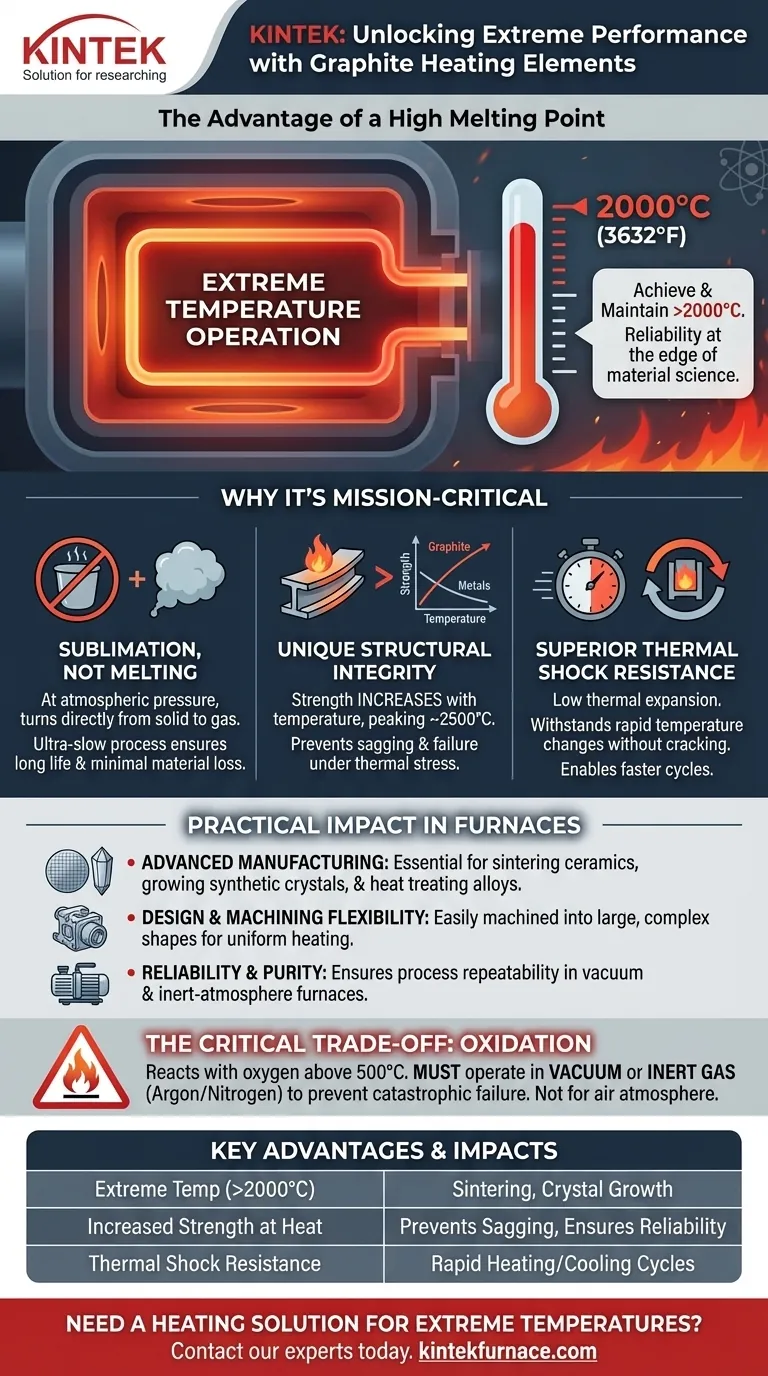

الميزة الأساسية لنقطة انصهار الجرافيت العالية هي قدرته على العمل بشكل موثوق في درجات حرارة قصوى حيث تفشل معظم المواد الأخرى. يتيح هذا لعناصر التسخين المصنوعة من الجرافيت الوصول إلى درجات حرارة تتجاوز 2000 درجة مئوية (3632 درجة فهرنهايت) والحفاظ عليها دون أن تتدهور أو تذوب أو تفقد سلامتها الهيكلية، مما يجعلها ضرورية للأفران الصناعية المتقدمة.

الفكرة الجوهرية هي أن قيمة الجرافيت ليست فقط في نقطة انصهاره العالية، ولكن في مزيج فريد من الخصائص التي تظهر في درجات الحرارة القصوى. على عكس المعادن التي تضعف، يصبح الجرافيت أقوى كلما ارتفعت درجة حرارته، مما يوفر استقرارًا هيكليًا لا مثيل له لعمليات التسخين الأكثر تطلبًا.

لماذا تعتبر نقطة الانصهار العالية حاسمة للمهمة

يحدد اختيار مادة عنصر التسخين السقف المطلق لأداء الفرن. بالنسبة للتطبيقات ذات درجات الحرارة العالية، تضع خصائص الجرافيت في فئة خاصة به.

تحديد سقف درجة الحرارة

نقطة انصهار المادة هي حدها التشغيلي المطلق. نقطة انصهار الجرافيت عالية بشكل استثنائي، حوالي 3650 درجة مئوية (6602 درجة فهرنهايت)، متجاوزة بكثير تلك الخاصة بالمعادن المقاومة للحرارة مثل الموليبدينوم (حوالي 2623 درجة مئوية) أو حتى التنغستن (حوالي 3422 درجة مئوية).

تسمح هذه المرونة الحرارية لعناصر الجرافيت بإنشاء بيئات عمليات ساخنة بما يكفي لتلبيد السيراميك المتقدم، ونمو البلورات الاصطناعية، وإجراء معالجات حرارية متخصصة للمعادن.

الواقع: التسامي، وليس الانصهار

عند الضغط الجوي، لا ينصهر الجرافيت ليصبح سائلاً. بدلاً من ذلك، فإنه يتسامى، متحولاً مباشرة من مادة صلبة إلى غاز.

هذه العملية بطيئة للغاية حتى في درجات حرارة التشغيل العالية جدًا، مما يضمن أن عنصر التسخين يتمتع بعمر خدمة طويل ويمكن التنبؤ به مع فقدان ضئيل للمادة. هذا الاستقرار ضروري للحفاظ على نقاء الفراغ وتكرار العملية.

سلامة هيكلية فريدة تحت الحرارة القصوى

هذه هي الميزة الأكثر إثارة للإعجاب في الجرافيت. معظم المواد، وخاصة المعادن، تلين وتفقد قوتها الشدية مع اقترابها من نقطة انصهارها، مما يتسبب في ترهلها وتمددها وفشلها.

يتصرف الجرافيت بطريقة معاكسة. تزداد قوته الميكانيكية فعليًا مع درجة الحرارة، وتصل إلى ذروتها عند حوالي 2500 درجة مئوية. هذا يعني أن عنصر الجرافيت يصبح أكثر صلابة وقوة بالضبط عندما يكون تحت أكبر قدر من الإجهاد الحراري، مما يمنع التشوه ويضمن موثوقية الفرن.

التأثير العملي في الأفران ذات درجات الحرارة العالية

تترجم الخصائص الحرارية للجرافيت مباشرة إلى أداء متفوق ومرونة في التصميم لأفران التفريغ والغاز الخامل.

تمكين التصنيع المتقدم

تتطلب العمليات مثل إنتاج كربيد السيليكون (SiC) أو تلدين السبائك عالية الأداء درجات حرارة وبيئات تدمر على الفور عناصر التسخين التقليدية. استقرار الجرافيت يجعل عمليات التصنيع الحديثة هذه ممكنة.

مقاومة فائقة للصدمات الحرارية

يتمتع الجرافيت بمعامل تمدد حراري منخفض جدًا. يتمدد وينكمش قليلاً عند التسخين والتبريد.

يسمح له هذا بتحمل تغيرات درجة الحرارة السريعة دون تشقق أو تحطم - وهو وضع فشل شائع لعناصر التسخين المصنوعة من السيراميك. تتيح هذه المتانة أوقات دورة فرن أسرع، مما يزيد الإنتاجية.

مرونة التصميم والتشغيل الآلي

يمكن تشغيل الجرافيت بسهولة في أشكال معقدة، مثل الأسطوانات الكبيرة أو القضبان المعقدة أو الألواح المسطحة.

نظرًا لأنه يظل قويًا ومستقرًا في درجات الحرارة، يمكن للمهندسين تصميم عناصر تسخين كبيرة ذاتية الدعم توفر تجانسًا ممتازًا لدرجة الحرارة عبر المنطقة الساخنة للفرن، وهو أمر بالغ الأهمية لجودة العملية.

فهم المفاضلات: نقطة ضعف الجرافيت

في حين أن أداءه في درجات الحرارة العالية لا مثيل له، فإن الجرافيت لديه قيد كبير يحدد مكان وكيفية استخدامه.

الحاجة الملحة لبيئة خاضعة للرقابة

الضعف الأساسي للجرافيت هو تفاعله مع الأكسجين. في وجود الهواء، يبدأ الجرافيت في الأكسدة (الاحتراق) في درجات حرارة منخفضة تصل إلى 500 درجة مئوية.

يؤدي هذا التفاعل إلى استهلاك العنصر بسرعة، مما يؤدي إلى فشل كارثي. لهذا السبب، لا يتم استخدام عناصر التسخين المصنوعة من الجرافيت أبدًا في الأفران التي تعمل في جو هوائي.

لماذا الفراغ أو الغاز الخامل غير قابل للتفاوض

لمنع الأكسدة، يجب تشغيل عناصر الجرافيت في فراغ أو في فرن مملوء بغاز خامل غير تفاعلي مثل الأرجون أو النيتروجين.

هذا الغلاف الجوي الواقي هو متطلب التشغيل الأساسي لأي نظام يتم تسخينه بالجرافيت. سلامة نظام التفريغ أو الغاز لا تقل أهمية عن العنصر نفسه.

احتمالية تلوث العملية

كمصدر للكربون، يمكن أن يتفاعل الجرافيت أحيانًا مع المواد التي تتم معالجتها في الفرن، وهي ظاهرة تعرف باسم الكربنة. يجب على المهندسين مراعاة هذا التفاعل المحتمل عند معالجة معادن أو سيراميك معين لتجنب تغيير التركيب الكيميائي لقطعة العمل.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار عنصر التسخين الصحيح موازنة متطلبات عمليتك مقابل الخصائص المتأصلة للمادة.

- إذا كان تركيزك الأساسي هو التشغيل في درجات حرارة قصوى (>2000 درجة مئوية) في بيئة خاضعة للرقابة: غالبًا ما يكون الجرافيت هو الخيار الوحيد القابل للتطبيق بسبب استقراره الحراري وقوته التي لا مثيل لها في درجات الحرارة.

- إذا كان تركيزك الأساسي هو التشغيل في جو هوائي: يجب عليك استخدام عنصر من سبيكة معدنية (مثل كانثال) لدرجات حرارة أقل أو عنصر محمي (مثل كربيد السيليكون) لدرجات حرارة أعلى، حيث سيؤكسد الجرافيت ويفشل بسرعة.

- إذا كان تركيزك الأساسي هو دورات التسخين/التبريد السريعة والصدمات الحرارية: يجعل التمدد الحراري المنخفض للجرافيت خيارًا متفوقًا على العديد من السيراميك أو المعادن الهشة التي يمكن أن تتعب تحت الإجهاد الحراري.

إن فهم الخصائص الحرارية الفريدة للجرافيت يمكّنك من تحديد أنظمة التسخين التي ليست وظيفية فحسب، بل موثوقة بشكل أساسي في أقصى حدود علم المواد.

جدول الملخص:

| الميزة الرئيسية | التأثير العملي |

|---|---|

| التشغيل في درجات حرارة قصوى (>2000 درجة مئوية) | يمكّن العمليات مثل تلبيد السيراميك المتقدم ونمو البلورات. |

| زيادة القوة في درجات الحرارة العالية | يمنع الترهل والتشوه، مما يضمن موثوقية الفرن. |

| مقاومة فائقة للصدمات الحرارية | يسمح بدورات تسخين وتبريد سريعة دون تكسير. |

| القيد الحاسم | يتطلب فراغًا أو جوًا خاملًا لمنع الأكسدة. |

هل تحتاج إلى حل تسخين لدرجات حرارة قصوى؟

بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة ذات درجات حرارة عالية. يكتمل خط إنتاجنا، بما في ذلك أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والغاز، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة مثل متطلباتك بدقة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لعناصر التسخين المصنوعة من الجرافيت القوية لدينا أن تجلب الموثوقية والأداء لعمليات التسخين الأكثر تطلبًا لديك.

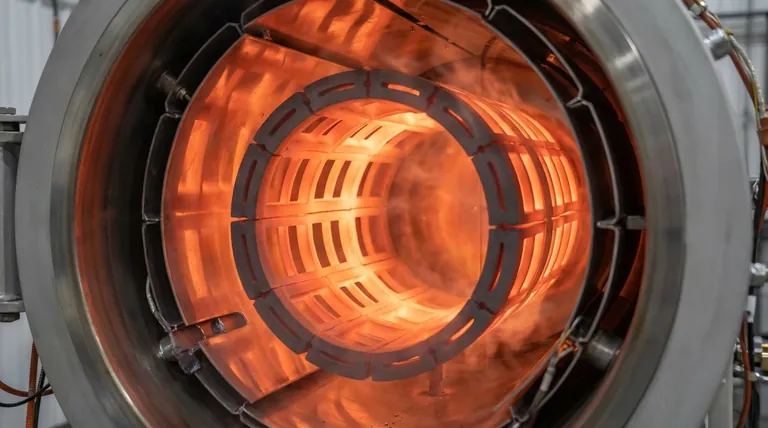

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- كيف تقلل المعالجة الحرارية بالفراغ من تشوه قطعة العمل؟ تحقيق استقرار أبعاد فائق

- لماذا يعتبر الجرافيت مادة مفضلة لعناصر التسخين في أفران التفريغ ذات درجة الحرارة العالية؟

- ما هو التطبيق الأساسي لأفران المعالجة الحرارية بالفراغ في مجال الطيران؟ تعزيز أداء المكونات بدقة

- لماذا يعتبر الجرافيت فعالاً من حيث التكلفة لأفران التفريغ؟ تعظيم العائد على الاستثمار طويل الأجل والكفاءة

- ما هي الوظيفة الأساسية لفرن الجرافيت الفراغي؟ تحقيق نقاء المواد في درجات الحرارة القصوى