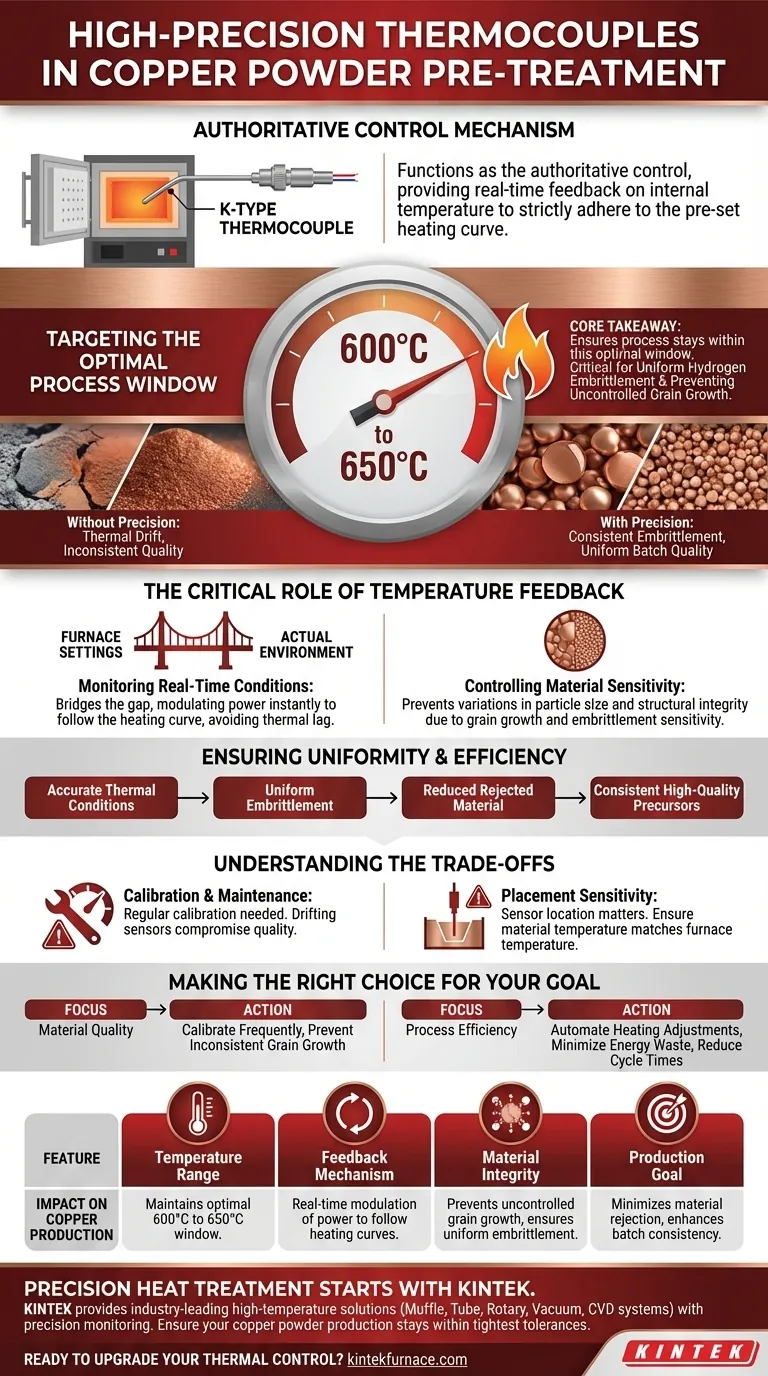

تعمل المزدوجات الحرارية عالية الدقة كآلية تحكم موثوقة داخل الفرن أثناء المعالجة المسبقة لمسحوق النحاس. على وجه التحديد، توفر أدوات مثل المزدوجات الحرارية من النوع K ردود فعل في الوقت الفعلي حول درجة الحرارة الداخلية الفعلية، مما يضمن التزام عملية التلدين بدقة بمنحنى التسخين المحدد مسبقًا. بدون هذه المراقبة المستمرة، لا يمكن الحفاظ على البيئة الحرارية الدقيقة المطلوبة للتحول الكيميائي والفيزيائي.

الخلاصة الأساسية الدور الأساسي لهذه المستشعرات هو ضمان بقاء العملية ضمن النافذة المثلى التي تتراوح بين 600 درجة مئوية و 650 درجة مئوية. هذه الدقة بالغة الأهمية لأن الانحرافات الطفيفة في درجة الحرارة تؤثر بشكل مباشر على تجانس التقصف الهيدروجيني ويمكن أن تؤدي إلى نمو غير متحكم فيه لحبيبات النحاس.

الدور الحاسم للتغذية الراجعة لدرجة الحرارة

مراقبة الظروف في الوقت الفعلي

الوظيفة الأساسية للمزدوج الحراري هي سد الفجوة بين إعدادات الفرن والبيئة الداخلية الفعلية.

قد تتقلب عناصر التسخين، ولكن المزدوجات الحرارية عالية الدقة توفر تغذية راجعة في الوقت الفعلي.

تسمح هذه البيانات للنظام بتعديل الطاقة على الفور، مما يضمن أن عملية التلدين تتبع بدقة منحنى التسخين المحدد بدلاً من الانحراف بسبب التأخير الحراري أو اختلافات الحمل.

التحكم في حساسية المواد

إنتاج مسحوق النحاس حساس كيميائيًا أثناء مرحلة المعالجة المسبقة.

كل من نمو حبيبات النحاس و درجة التقصف الهيدروجيني حساسان للغاية لتغيرات درجة الحرارة.

إذا كانت المراقبة غير دقيقة، فإن الخصائص الفيزيائية للمسحوق النهائي ستختلف، مما يؤدي إلى عدم اتساق في حجم الجسيمات وسلامة الهيكل.

استهداف نافذة العملية المثلى

عتبة 600 درجة مئوية إلى 650 درجة مئوية

يحدد المرجع الأساسي نافذة درجة حرارة محددة تحدد النجاح: 600 درجة مئوية إلى 650 درجة مئوية.

هذا هو النطاق الأمثل للتقصف الهيدروجيني.

المزدوجات الحرارية عالية الدقة هي الطريقة الموثوقة الوحيدة لضمان وصول المادة إلى هذه الدرجة الحرارة المحددة والحفاظ عليها دون تجاوزها، مما قد يغير بنية الحبيبات بشكل ضار بجودة المسحوق.

ضمان التجانس والكفاءة

إلى جانب مجرد تتبع درجة الحرارة، تعد هذه المستشعرات ضرورية لكفاءة الإنتاج.

من خلال الحفاظ على ظروف حرارية دقيقة، يضمن المصنعون تقصفًا موحدًا عبر الدفعة بأكملها.

يقلل هذا من معدل المواد المرفوضة ويضمن أن مرحلة المعالجة المسبقة تنتج سلائف نحاسية متسقة وعالية الجودة جاهزة للسحق أو المعالجة الإضافية.

فهم المفاضلات

المعايرة والصيانة

على الرغم من أن المزدوجات الحرارية عالية الدقة مثل النوع K قوية، إلا أن دقتها ليست مطلقة إلى الأبد.

تتطلب معايرة منتظمة لضمان بقاء حلقة التغذية الراجعة صالحة.

يمكن للمستشعر المنحرف الإبلاغ بأن الفرن في النطاق الأمثل 600-650 درجة مئوية عندما يكون في الواقع خارجه، مما يضر بجودة الدفعة بصمت.

حساسية الموضع

التغذية الراجعة المقدمة لا تكون جيدة إلا بقدر موقع المستشعر.

يقيس المزدوج الحراري درجة الحرارة عند نقطة محددة، والتي قد تختلف عن مركز حمولة النحاس.

يجب على المشغلين فهم أن "درجة حرارة الفرن" و "درجة حرارة المادة" يمكن أن تختلف، مما يستلزم وضع المستشعر بعناية أو أوقات نقع لضمان وصول النحاس فعليًا إلى الحالة المستهدفة.

اختيار الخيار الصحيح لهدفك

لزيادة فعالية المزدوجات الحرارية عالية الدقة في خط الإنتاج الخاص بك:

- إذا كان تركيزك الأساسي هو جودة المواد: قم بمعايرة المستشعرات بشكل متكرر لضمان أن الفرن يحافظ بدقة على نافذة 600 درجة مئوية إلى 650 درجة مئوية، مما يمنع نمو الحبيبات غير المتسق.

- إذا كان تركيزك الأساسي هو كفاءة العملية: استخدم بيانات التغذية الراجعة في الوقت الفعلي لأتمتة تعديلات التسخين، مما يقلل من هدر الطاقة ويقلل من أوقات الدورات.

تعد مراقبة درجة الحرارة الدقيقة هي الفرق بين معالجة النحاس وهندسة بنيته المجهرية حقًا.

جدول الملخص:

| الميزة | التأثير على إنتاج مسحوق النحاس |

|---|---|

| نطاق درجة الحرارة | يحافظ على نافذة 600 درجة مئوية إلى 650 درجة مئوية المثلى |

| آلية التغذية الراجعة | تعديل الطاقة في الوقت الفعلي لمتابعة منحنيات التسخين |

| سلامة المواد | يمنع نمو الحبيبات غير المتحكم فيه ويضمن التقصف الموحد |

| هدف الإنتاج | يقلل من رفض المواد ويعزز اتساق الدفعة |

يبدأ المعالجة الحرارية الدقيقة مع KINTEK

لا تدع الانجراف الحراري يعرض سلامة موادك للخطر. توفر KINTEK حلولًا رائدة في درجات الحرارة العالية، بما في ذلك أنظمة الأفران المغطاة، والأنابيب، والدوارة، والفراغية، و CVD، وكلها مصممة مع مراقبة دقيقة لتلبية متطلبات المختبر أو الصناعة الخاصة بك. بدعم من البحث والتطوير والتصنيع المتخصصين، تضمن أنظمتنا أن إنتاج مسحوق النحاس أو أبحاث المواد المتقدمة لديك تظل ضمن أضيق التفاوتات.

هل أنت مستعد لترقية التحكم الحراري الخاص بك؟ اتصل بخبرائنا اليوم لمناقشة احتياجات الأفران المخصصة الخاصة بك.

دليل مرئي

المراجع

- Falah Mustafa Al-Saraireh. The Effect of Annealing Conditions on Copper's Brittleness and Powder Production Efficiency. DOI: 10.21062/mft.2025.035

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- ما هو الدور الذي يلعبه أنبوب الكوارتز في سخان الكوارتز؟ فتح آفاق التدفئة بالأشعة تحت الحمراء الفعالة

- ما هي خصائص واستخدامات التنجستن كعنصر تسخين عالي الحرارة؟ أطلق العنان للحرارة القصوى حتى 2500 درجة مئوية

- ما هي قدرات درجة الحرارة لعناصر التسخين المصنوعة من كربيد السيليكون؟ تحقيق حرارة عالية للعمليات الصناعية

- ما هي التطبيقات الصناعية التي تناسبها عناصر التسخين المصنوعة من كربيد السيليكون (SiC)؟ تشغيل العمليات عالية الحرارة بكفاءة

- كيف يمكن أن تؤثر التطورات المستقبلية على استخدام أنابيب السيراميك الألومينا؟ تحسينات في الأداء والتخصص

- ما هي وظيفة المراقبة للمزدوجات الحرارية المدرعة في تجارب مقاومة الحريق للبوليمرات الجيولوجية؟

- لماذا تتمتع قضبان التسخين المصنوعة من كربيد السيليكون بعمر خدمة طويل؟ اكتشف متانتها في درجات الحرارة العالية

- ما هي تطبيقات الألياف الزجاجية في عناصر التسخين؟ ضرورية لحلول التسخين المرنة وذات درجة الحرارة المنخفضة