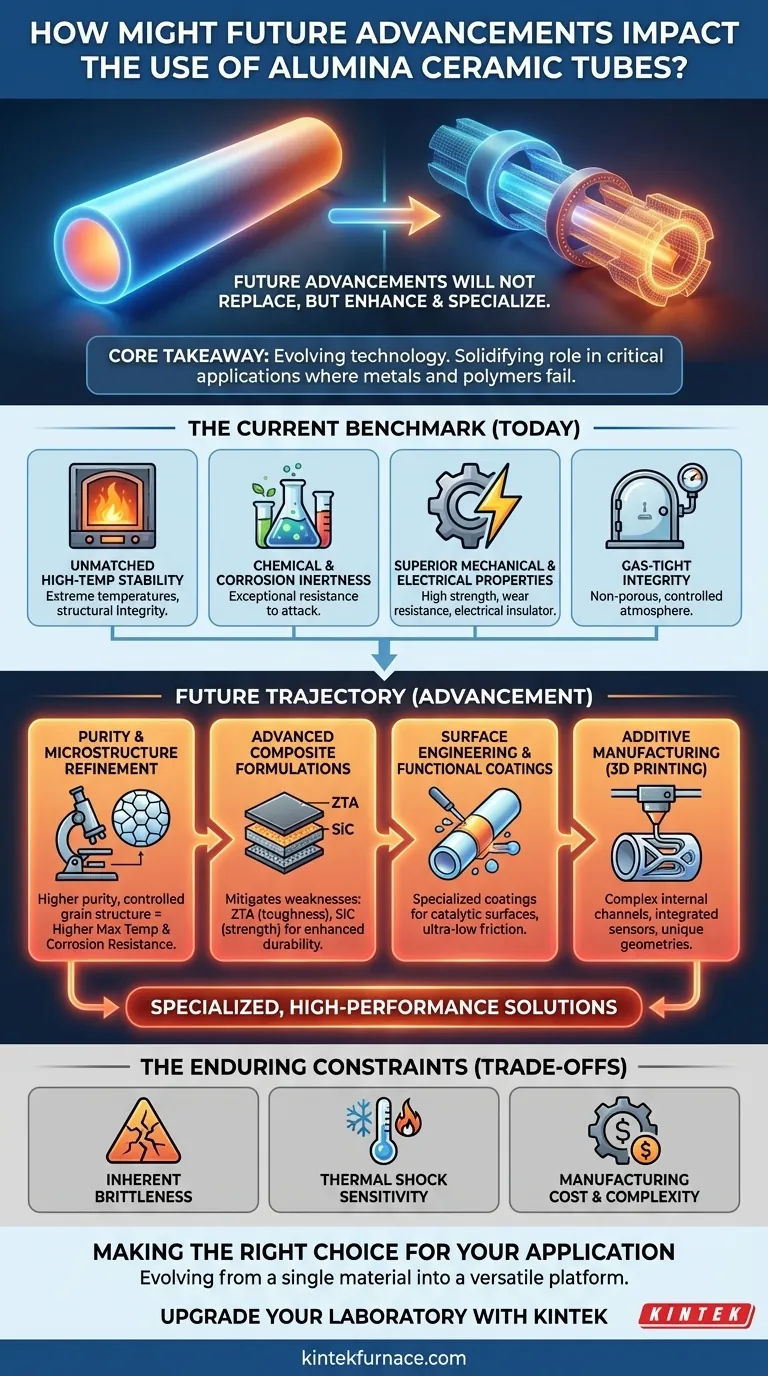

باختصار، لن تحل التطورات المستقبلية محل أنابيب السيراميك الألومينا، بل ستعزز أداءها وتخصص وظيفتها. من المقرر أن يؤدي التقدم في علوم المواد وتكنولوجيا التحضير إلى تحسين مقاومتها الحرارية والميكانيكية والكيميائية، مما يوسع استخدامها ليشمل بيئات صناعية أكثر تطلبًا ودرجات حرارة عالية.

الخلاصة الأساسية هي أن سيراميك الألومينا تقنية متطورة. وبدلاً من أن تصبح قديمة، فإنها تصبح أكثر تخصصًا من خلال المواد المركبة والتصنيع المتقدم، مما يوطد دورها كمادة حاسمة للتطبيقات التي تفشل فيها المعادن والبوليمرات.

المعيار الحالي: لماذا تعتبر أنابيب الألومينا حاسمة اليوم

لفهم المستقبل، يجب علينا أولاً تقدير الحاضر. تعتبر أنابيب سيراميك الألومينا (Al₂O₃) الخيار الافتراضي في العديد من الصناعات لمجموعة واضحة من الأسباب.

استقرار لا مثيل له في درجات الحرارة العالية

تحافظ الألومينا على سلامتها الهيكلية وقوتها في درجات حرارة قصوى حيث تضعف معظم المعادن أو تذوب. وهذا يجعلها لا غنى عنها للمكونات في أفران التفريغ عالية الحرارة، وأفران الصقل (muffle furnaces)، والأفران الدوارة، والمحارق.

الخمول الكيميائي ومقاومة التآكل

تُظهر هذه الأنابيب مقاومة استثنائية للتآكل والهجوم الكيميائي. هذه الخاصية حيوية في العمليات القاسية، مثل تلك الموجودة في صناعات الزجاج العائم وكلوريد الألومنيوم الثلاثي، حيث تكون المواد المتفاعلة شائعة.

خصائص ميكانيكية وكهربائية فائقة

تتمتع الألومينا بقوة ضغط عالية ومقاومة ممتازة للتآكل والاهتراء. والأهم من ذلك، أنها عازل كهربائي (عازل للكهرباء) ممتاز، مما يجعلها مثالية لحماية عناصر التسخين، والمزدوجات الحرارية، والمخرجات الكهربائية الأخرى في مناطق الحرارة العالية.

سلامة محكمة الغلق ضد الغازات

يمكن تصنيع أنابيب الألومينا عالية النقاء لتكون غير مسامية ومحكمة الغلق ضد الغازات. وهذا أمر بالغ الأهمية لخلق فراغ مستقر أو جو وقائي متحكم فيه في التحليل المخبري والتلبيد ومعالجة المواد المتقدمة.

المسار المستقبلي: مجالات التقدم الرئيسية

إن "التقدم في علوم المواد" المذكور في الأبحاث ليس مفهومًا غامضًا. إنه يترجم إلى تحسينات محددة وملموسة ستعيد تعريف قدرات أنابيب الألومينا.

تحسين النقاء والبنية المجهرية

تأتي أكبر زيادة في الأداء من تحسين نقاء المواد والتحكم في بنية الحبيبات (البنية المجهرية) للسيراميك. سيؤدي التصنيع المستقبلي إلى إنتاج ألومينا بدرجة نقاء أعلى مع تلوث يقترب من الصفر، مما يزيد بشكل مباشر من درجة حرارة الخدمة القصوى ومقاومة التآكل.

تركيبات المواد المركبة المتقدمة

مستقبل الألومينا ليس مجرد ألومينا نقية. من خلال إنشاء مواد مركبة، يمكننا التخفيف من نقاط ضعفها الأساسية.

- الألومينا المقواة بالزركونيا (ZTA): يؤدي إضافة جسيمات الزركونيا إلى تحسين مقاومة الكسر ومقاومة الصدمات الحرارية بشكل كبير.

- تعزيز كربيد السيليكون (SiC): يمكن أن يؤدي دمج شعيرات أو جسيمات SiC إلى زيادة الصلابة والقوة والتوصيل الحراري.

هندسة الأسطح والطلاءات الوظيفية

يمكن تحويل الأنبوب البسيط إلى مكون نشط. ستركز التطورات المستقبلية على تطبيق طلاءات متخصصة تمنح خصائص جديدة، مثل الأسطح الحفازة للمفاعلات الكيميائية أو الطلاءات ذات الاحتكاك المنخفض للغاية للتطبيقات ذات التآكل العالي.

التصنيع الإضافي (الطباعة ثلاثية الأبعاد)

تسمح الأساليب الحالية بأطوال وأقطار مخصصة، لكن الطباعة ثلاثية الأبعاد للسيراميك هي الحدود التالية. سيتيح ذلك إنشاء أنابيب بقنوات داخلية معقدة بشكل لا يصدق، أو مستشعرات مدمجة، أو هندسة فريدة من المستحيل إنتاجها بالطرق التقليدية بالبثق أو الصب.

فهم المفاضلات: القيود الدائمة

حتى مع التطورات المستقبلية، ستعمل مواد السيراميك الألومينا ضمن مجموعة من القيود الأساسية. يعد الاعتراف بهذه القيود أمرًا أساسيًا للتطبيق السليم.

الهشاشة المتأصلة

هذا هو كعب أخيل الكلاسيكي للسيراميك. على الرغم من أن المواد المركبة تحسن المتانة، إلا أن الألومينا لن تتمتع أبدًا بمرونة المعدن. إنها حساسة للشقوق ويمكن أن تفشل بشكل كارثي تحت أحمال معينة من الصدمات أو الشد.

حساسية الصدمة الحرارية

تتميز الألومينا بتمدد حراري منخفض، مما يساعد في الصدمة الحرارية، ولكن التغيرات السريعة في درجات الحرارة لا تزال يمكن أن تسبب تشققًا. ستقلل المواد المركبة المتقدمة من هذا، ولكنه سيظل دائمًا اعتبارًا تصميميًا أساسيًا مقارنة بالعديد من السبائك.

تكلفة التصنيع والتعقيد

العمليات المطلوبة لإنشاء مكونات ألومينا عالية النقاء أو كثيفة أو مركبة كثيفة الاستهلاك للطاقة ومعقدة. مع زيادة مواصفات الأداء، تزداد التكلفة أيضًا، مما يجعله مادة يتم اختيارها للضرورة، وليس للاقتصاد.

اتخاذ الخيار الصحيح لتطبيقك

استخدم هذه الاتجاهات المستقبلية لتوجيه اختيار المواد لمشاريع البيئات القصوى.

- إذا كان تركيزك الأساسي هو تجاوز حدود درجة الحرارة والنقاء: ابحث عن أنابيب مصنوعة بأحدث تقنيات التنقية، مع تحديد أعلى درجة نقاء ألومينا ممكنة لتطبيقك.

- إذا كان تركيزك الأساسي هو المتانة الميكانيكية والصدمات الحرارية: انظر إلى ما هو أبعد من الألومينا النقية وادرس المواد المركبة المتقدمة مثل الألومينا المقواة بالزركونيا (ZTA).

- إذا كان تركيزك الأساسي هو الهندسة المعقدة أو النماذج الأولية السريعة: راقب تطور التصنيع الإضافي للسيراميك لإنشاء مكونات متكاملة أحادية الكتلة.

- إذا كان تركيزك الأساسي هو الموثوقية الفعالة من حيث التكلفة في التطبيقات القياسية: تظل أنابيب الألومينا عالية النقاء الحالية خيارًا ممتازًا ومثبتًا وعالي القدرة.

في نهاية المطاف، يكمن مستقبل أنابيب السيراميك الألومينا في تطورها من مادة واحدة إلى منصة متعددة الاستخدامات للحلول المتخصصة وعالية الأداء.

جدول ملخص:

| الجانب | الحالة الحالية | التطورات المستقبلية |

|---|---|---|

| استقرار درجة الحرارة | استقرار عالٍ في درجات الحرارة حتى الحدود القصوى | يزيد النقاء الأعلى من درجة حرارة الخدمة القصوى |

| الخصائص الميكانيكية | قوة ضغط عالية، لكنها هشة | المواد المركبة مثل ZTA تعزز المتانة ومقاومة الصدمات |

| المقاومة الكيميائية | خمول ممتاز للتآكل | يعزز النقاء والطلاءات المقاومة |

| التصنيع | أطوال وأقطار مخصصة عبر البثق | تتيح الطباعة ثلاثية الأبعاد هياكل هندسية معقدة وميزات مدمجة |

قم بترقية مختبرك بحلول مخصصة لدرجات الحرارة العالية من KINTEK

من خلال الاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة لدرجات الحرارة العالية. يكتمل خط إنتاجنا، بما في ذلك أفران الصقل، والأنابيب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت بحاجة إلى أنابيب سيراميك ألومينا محسّنة للبيئات القصوى أو أنظمة أفران متخصصة، فإننا نقدم معدات موثوقة وعالية الأداء مصممة خصيصًا لتلبية احتياجاتك. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملياتك ودفع الابتكار في مختبرك!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- كيف يسهل فرن التسخين الأنبوبي عملية الطلاء بالكربون؟ تعزيز الموصلية للأكاسيد الطبقية

- ما هي وظيفة الفرن الأنبوبي في نمو بلورات J-aggregate الجزيئية عبر نقل البخار الفيزيائي (PVT)؟ إتقان التحكم الحراري

- ما هو الانحلال الحراري بالفراغ الخاطف (Flash Vacuum Pyrolysis) وكيف يُستخدم فرن الأنبوب في هذه العملية؟ افتح آفاق التفاعلات الكيميائية ذات درجات الحرارة العالية

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- كيف يسهل الفرن الأنبوبي الرأسي محاكاة عملية التلبيد الصناعي لخامات الحديد؟