في قلب أي مصنع للأسمنت، تعد أسطوانة الفرن الدوار هي الأنبوب الفولاذي الضخم الدوار الذي يعمل كمفاعل أساسي لتحويل المواد الخام إلى كلنكر أسمنت. إنها أكثر بكثير من مجرد حاوية بسيطة؛ إنها بيئة مصممة هندسيًا لاحتواء الحرارة الشديدة، وتسهيل التفاعلات الكيميائية، ونقل المواد بطريقة خاضعة للرقابة الدقيقة.

الوظيفة الأساسية للأسطوانة ليست مجرد حمل المادة، بل هي العمل كنظام متكامل للنقل، وتبادل الحرارة، والتفاعل الكيميائي. تصميمها، بدءًا من ميلها وصولًا إلى بطانتها الواقية، هو تحفة في هندسة العمليات مصممة لغرض واحد: الإنتاج الفعال للكلنكر عالي الجودة.

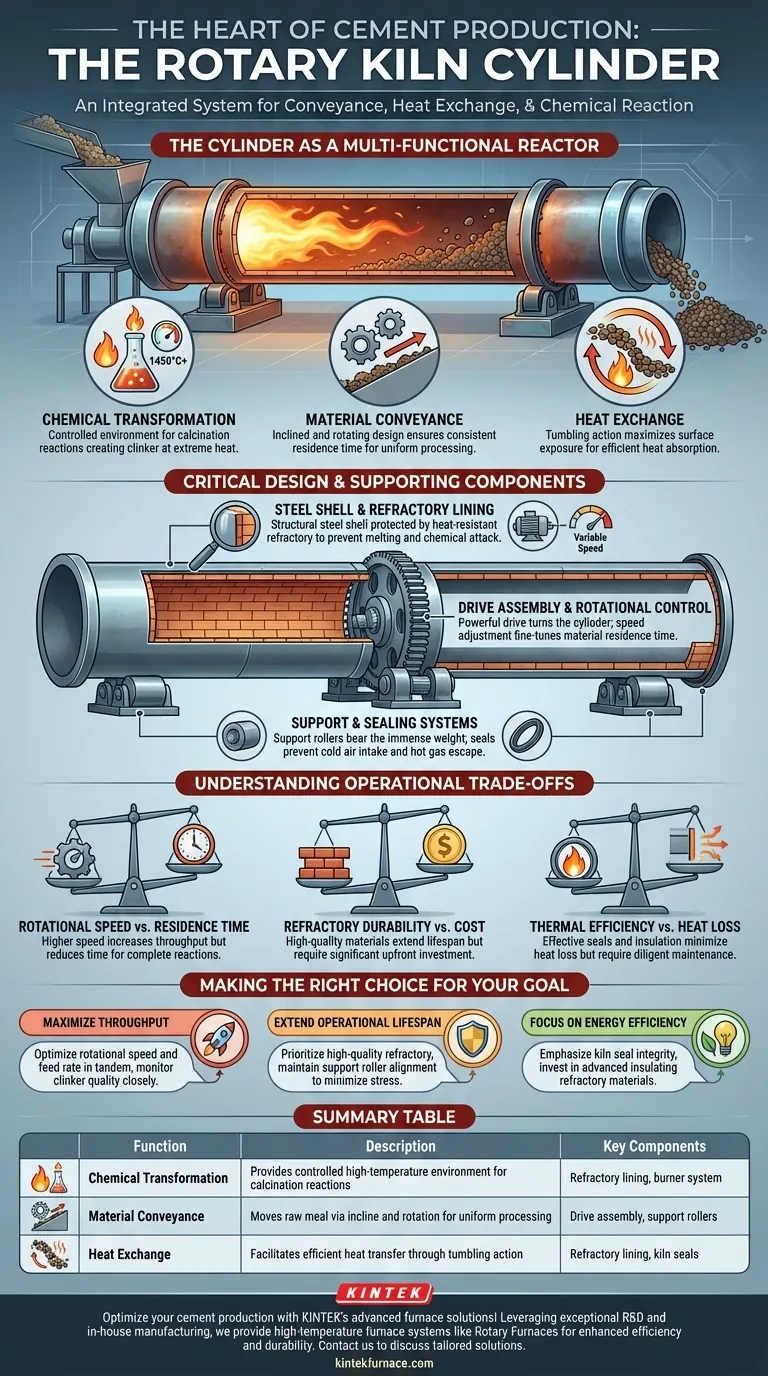

الأسطوانة كمفاعل متعدد الوظائف

غالبًا ما يطلق عليها اسم "قلب مصنع الأسمنت"، حيث يحدث التحول الحاسم للمادة الخام إلى كلنكر داخل الأسطوانة. يسمح تصميمها بأداء وظائف متعددة في وقت واحد.

وعاء للتحول الكيميائي

الغرض الأساسي من الأسطوانة هو توفير بيئة خاضعة للرقابة للتفاعلات الكيميائية عالية الحرارة، أو التكليس، التي تُنشئ الكلنكر. فهي تحتوي على المادة الخام بينما يتم تسخينها إلى درجات حرارة تتجاوز غالبًا 1450 درجة مئوية (2640 درجة فهرنهايت).

هذه البيئة القصوى هي ما يدفع التوليف الكيميائي الضروري لإنتاج المركبات التي تمنح الأسمنت قوته.

نظام لنقل المواد

يتم تثبيت الأسطوانة بميل طفيف، يتراوح عادةً بين 1-4 درجات عن الأفقي. هذا الميل، جنبًا إلى جنب مع الدوران البطيء والمستمر، يتسبب في تكتل المادة وتدفقها من طرف التغذية العلوي إلى طرف التفريغ السفلي.

هذه الحركة ليست عشوائية. إنها تضمن وقت مكوث متسق في الفرن، وتعرض جميع المواد للحرارة المطلوبة للمدة اللازمة وتعزز المعالجة الموحدة.

محرك لتبادل الحرارة

تُسهل الأسطوانة نقل الحرارة من لهب الموقد إلى طبقة المادة. أثناء دوران الأسطوانة، ترفع المادة وتدحرجها، مما يخلق تأثيرًا متتاليًا يعرض أسطحًا جديدة للحرارة المشعة من اللهب والغازات الساخنة.

يعمل فعل التدحرج هذا على زيادة كفاءة نقل الحرارة إلى أقصى حد، مما يضمن امتصاص المادة للطاقة اللازمة لتقدم التفاعلات الكيميائية الماصة للحرارة.

التصميم الحرج والمكونات الداعمة

لا تعمل الأسطوانة بمعزل عن غيرها. تعتمد فعاليتها على بنائها القوي وسلسلة من الأنظمة الفرعية الحرجة التي تمكّن وظيفتها.

الهيكل الفولاذي والبطانة الحرارية

الجسم الخارجي للأسطوانة هو هيكل فولاذي ملحوم، يوفر السلامة الهيكلية ليمتد لمئات الأقدام ويدعم وزنه الذاتي بالإضافة إلى وزن المادة في الداخل.

نظرًا لأن الفولاذ سيذوب في درجات حرارة التشغيل، يتم حماية الهيكل بواسطة بطانة حرارية داخلية. تعمل هذه الطبقة من الطوب المتخصص المقاوم للحرارة على عزل الهيكل، ومنعه من السخونة الزائدة، وحمايته من الهجوم الكيميائي من قبل المادة الساخنة.

مجموعة القيادة والتحكم في الدوران

يتم تدوير الأسطوانة بواسطة مجموعة قيادة قوية، والتي يمكن أن تكون نظام تروس أو سلسلة أو قيادة مباشرة اعتمادًا على حجم الفرن ومتطلبات الطاقة.

غالبًا ما تتميز هذه المحركات بمحركات متغيرة السرعة. يعد تعديل سرعة الدوران وسيلة أساسية للتحكم في وقت مكوث المادة، مما يسمح للمشغلين بضبط العملية بدقة لتناسب الظروف المختلفة أو خصائص المواد الخام.

أنظمة الدعم والإغلاق

يتم توزيع الوزن الهائل للأسطوانة عبر عدة محطات بكرات دعم على طولها. تسمح هذه البكرات للفرن بالدوران بسلاسة والحفاظ على محاذاته.

عند طرفي التغذية والتفريغ، تُستخدم سدادات الفرن لمنع تسرب الهواء البارد إلى الفرن وتسرب الغازات الساخنة. نظرًا لأن الفرن يعمل تحت ضغط سلبي، فإن السدادات الفعالة ضرورية للحفاظ على الكفاءة الحرارية وعملية احتراق مستقرة.

فهم المفاضلات التشغيلية

تتضمن إدارة أسطوانة الفرن الدوار الموازنة بين الأولويات التشغيلية المتنافسة. يعد فهم هذه المفاضلات أمرًا أساسيًا لإنتاج أسمنت فعال وموثوق.

سرعة الدوران مقابل وقت المكوث

تؤدي زيادة سرعة دوران الفرن إلى زيادة الإنتاجية ولكنها تقلل من الوقت الذي تقضيه المادة في الفرن. قد يؤدي هذا إلى تفاعلات غير مكتملة وكلنكر ذي جودة أقل إذا لم تتم إدارته بعناية من خلال معدل التغذية ودرجة حرارة اللهب.

متانة المواد الحرارية مقابل التكلفة

يمكن أن تؤدي الطوب الحراري عالي الأداء إلى إطالة عمر خدمة الفرن بشكل كبير بين عمليات الإيقاف، ولكنه يمثل استثمارًا رأسماليًا كبيرًا. قد يؤدي استخدام مواد أرخص إلى خفض التكاليف الأولية ولكنه قد يؤدي إلى دورات صيانة أكثر تكرارًا وتكلفة. يمكن أن يكون فشل البطانة الحرارية أثناء التشغيل كارثيًا.

الكفاءة الحرارية مقابل فقدان الحرارة

تعتبر البطانة الحرارية السميكة وعالية الجودة وسدادات الفرن المحكمة ضرورية لتقليل فقدان الحرارة وخفض استهلاك الوقود. ومع ذلك، تتطلب هذه الأنظمة صيانة دقيقة. أي تدهور يترجم مباشرة إلى طاقة مهدرة وتكاليف تشغيل أعلى.

اتخاذ القرار الصحيح لهدفك

يعتمد تحسين أداء الأسطوانة بالكامل على هدفك التشغيلي الأساسي. يجب أن تتماشى استراتيجيتك للصيانة والتحكم والاستثمار مع هذا الهدف.

- إذا كان تركيزك الأساسي هو زيادة إنتاجية الإنتاج: ركز على تحسين سرعة الدوران ومعدل التغذية بالتزامن، مع استخدام أنظمة التحكم في العمليات لمراقبة جودة الكلنكر عن كثب في الوقت الفعلي.

- إذا كان تركيزك الأساسي هو إطالة العمر التشغيلي: امنح الأولوية لاختيار مواد حرارية عالية الجودة وقم بإجراء صيانة دقيقة لمحاذاة بكرات الدعم لتقليل الإجهاد الميكانيكي على الهيكل الفولاذي.

- إذا كان تركيزك الأساسي هو كفاءة الطاقة: شدد على سلامة سدادات الفرن واستثمر في المواد الحرارية المتقدمة ذات الخصائص العازلة الفائقة لتقليل فقدان الحرارة المشعة.

في نهاية المطاف، تعمل الأسطوانة كنواة مصممة هندسيًا لعملية تصنيع الأسمنت بأكملها، حيث تلتقي فيها الهندسة الميكانيكية والهندسة الكيميائية.

جدول ملخص:

| الوظيفة | الوصف | المكونات الرئيسية |

|---|---|---|

| التحول الكيميائي | توفير بيئة خاضعة للرقابة بدرجات حرارة عالية لتفاعلات التكليس | البطانة الحرارية، نظام الموقد |

| نقل المواد | نقل المادة الخام عبر الميل والدوران للمعالجة الموحدة | مجموعة القيادة، بكرات الدعم |

| تبادل الحرارة | تسهيل نقل الحرارة الفعال من خلال عمل التدحرج | البطانة الحرارية، سدادات الفرن |

حسّن إنتاج الأسمنت لديك مع حلول KINTEK المتقدمة للأفران! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة أفران ذات درجة حرارة عالية مثل الأفران الدوارة، المصممة لتعزيز الكفاءة والمتانة في عمليات مثل إنتاج الكلنكر. تضمن قدرتنا القوية على التخصيص العميق محاذاة دقيقة مع احتياجاتك التشغيلية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تعزز إنتاجيتك وتقلل التكاليف!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

يسأل الناس أيضًا

- ما هي بعض تطبيقات التجفيف للأفران الدوارة الكهرومغناطيسية؟ اكتشف حلول تجفيف فعالة ودقيقة

- كيف تتحرك المواد الخام داخل الفرن الدوار؟ إتقان التدفق المتحكم فيه لمعالجة فعالة

- كيف يفيد التحكم الآلي في الأفران الدوارة الكهربائية العمليات الصناعية؟ تحقيق دقة وكفاءة لا مثيل لهما

- لماذا الفرن الدوار مناسب بشكل خاص لمعالجة FMDS عالية الكربون؟ حول نفايات الكربون إلى مورد

- ما هي المزايا التي توفرها الأفران الدوارة المُسخنة كهربائيًا في التحكم في درجة الحرارة؟ حقق الدقة والتوحيد لتحقيق نتائج فائقة