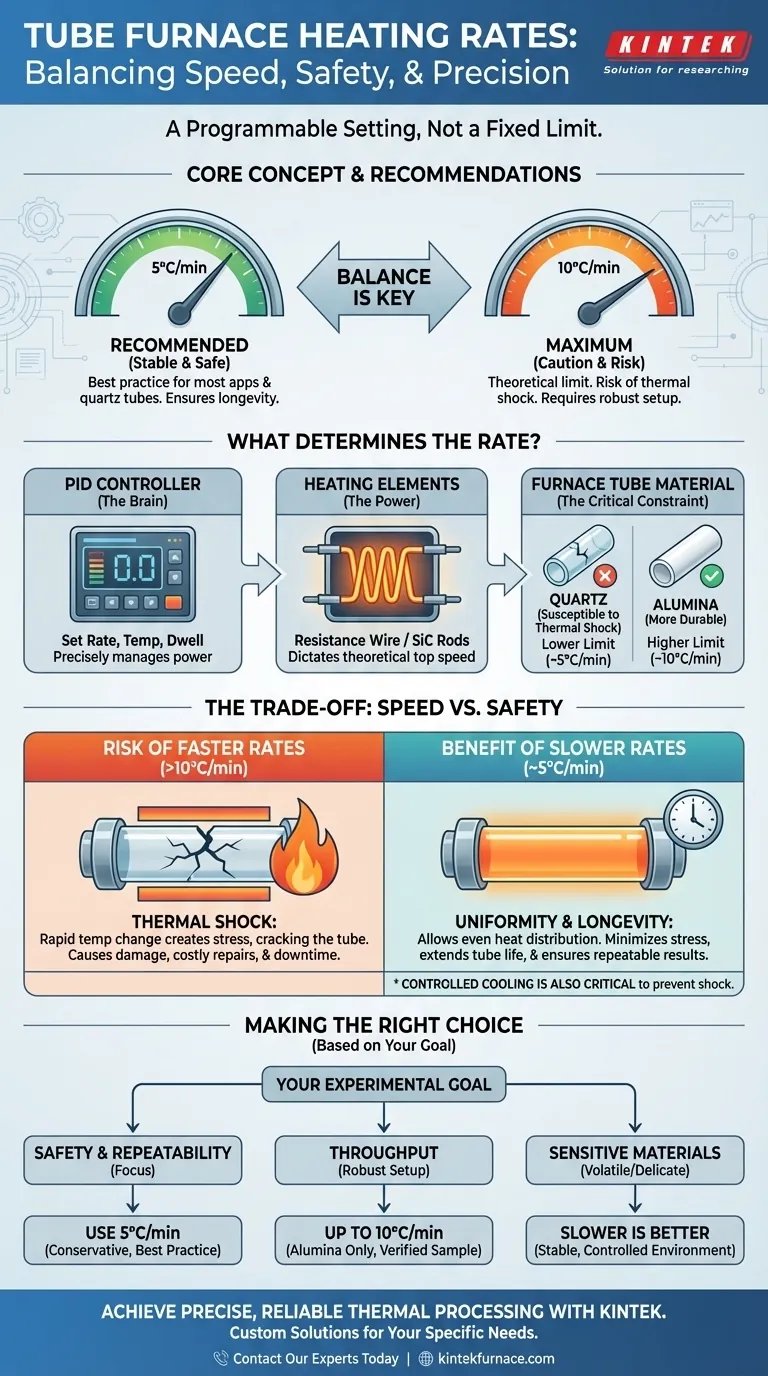

في الممارسة العملية، يجب ألا يتجاوز معدل التسخين القياسي لفرن الأنبوب 10 درجات مئوية في الدقيقة. بالنسبة لمعظم التطبيقات، يوصى بمعدل أكثر تحفظًا يبلغ 5 درجات مئوية في الدقيقة لضمان الاستقرار الحراري ومنع تلف المعدات. هذا المعدل ليس حدًا ماديًا ثابتًا ولكنه معلمة تشغيلية حاسمة تتحكم فيها لتحقيق التوازن بين السرعة والسلامة والدقة.

معدل تسخين فرن الأنبوب هو إعداد قابل للبرمجة، وليس خاصية متأصلة. المعدل المثالي هو مقايضة بين سرعة العملية والقيود المادية لمكونات الفرن، وبشكل أساسي خطر الصدمة الحرارية للأنبوب الفرن.

ما الذي يحدد معدل التسخين؟

يتم تحديد المعدل الذي يمكنك من خلاله تسخين عينتك بأمان وفعالية من خلال التفاعل بين عدة مكونات رئيسية. يكشف فهم هذه الأجزاء عن سبب وجود الحدود الموصى بها.

نظام التحكم في درجة الحرارة

تستخدم أفران الأنابيب الحديثة وحدة تحكم PID (التناسبية-التكاملية-المشتقة)، وهي عقل العملية. هذا هو المكان الذي تقوم فيه ببرمجة معدل التسخين المطلوب ودرجة الحرارة المستهدفة ووقت التثبيت. تتحكم الوحدة بدقة في الطاقة الواصلة لعناصر التسخين لاتباع تعليماتك بدقة.

عناصر التسخين

هذه المكونات، المصنوعة غالبًا من سلك مقاومة أو قضبان كربيد السيليكون، هي التي تولد الحرارة بالفعل. يحدد الحد الأقصى لقدرتها على الطاقة السرعة القصوى النظرية التي يمكن بها تسخين حجرة الفرن. ومع ذلك، نادرًا ما يُنصح باستخدام هذه القدرة القصوى.

مادة أنبوب الفرن

هذا هو القيد الأكثر أهمية. الأنبوب، الذي يحمل عينتك، مصنوع عادة من الكوارتز أو الألومينا.

- أنابيب الكوارتز شائعة وفعالة من حيث التكلفة ولكنها عرضة بشكل كبير للصدمة الحرارية. يؤدي تسخينها أو تبريدها بسرعة كبيرة إلى إنشاء فرق كبير في درجة الحرارة بين السطحين الداخلي والخارجي، مما يسبب إجهادًا يمكن أن يكسر الأنبوب بسهولة.

- أنابيب الألومينا أكثر متانة ويمكنها تحمل درجات حرارة أعلى وتغيرات حرارية أسرع. ومع ذلك، حتى هي ليست محصنة ضد التلف الناتج عن دورات التسخين العدوانية للغاية.

فهم المفاضلات: السرعة مقابل السلامة

يعد اختيار معدل التسخين قرارًا مدروسًا له عواقب مباشرة على تجربتك وعلى معداتك.

خطر المعدلات الأسرع: الصدمة الحرارية

السبب الرئيسي لتحديد معدل التسخين هو منع الصدمة الحرارية. عندما تحدد معدلًا يزيد عن 10 درجات مئوية/دقيقة، فإنك تخاطر بكسر أنبوب الفرن. يمكن أن يؤدي الأنبوب المكسور إلى إتلاف التجربة، وإتلاف عناصر التسخين، والتسبب في إصلاحات مكلفة وتوقف عن العمل.

فائدة المعدلات الأبطأ: التجانس وطول العمر

يسمح المعدل الأبطأ، مثل 5 درجات مئوية/دقيقة، بتوزيع الحرارة بشكل أكثر توازناً في جميع أنحاء حجرة الفرن والأنبوب نفسه. يضمن هذا أن عينتك تتعرض لدرجة حرارة موحدة ويقلل من الإجهاد على المكونات. الالتزام بهذه الممارسة يطيل بشكل كبير العمر الافتراضي لأنبوب الفرن الخاص بك.

أهمية التبريد المتحكم فيه

خطر الصدمة الحرارية موجود بنفس القدر أثناء التبريد. يجب أيضًا التحكم في معدل التبريد، وعادة ما يتم ضبطه ليكون مساويًا لمعدل التسخين أو أبطأ منه. يعد الانخفاض المفاجئ في درجة الحرارة، مثل فتح الفرن، سببًا شائعًا لفشل الأنبوب.

اتخاذ الخيار الصحيح لهدفك

استخدم هدفك التجريبي لتوجيه قرارك بشأن معدل التسخين المناسب.

- إذا كان تركيزك الأساسي هو سلامة المعدات وتكرار العملية: استخدم دائمًا معدلًا متحفظًا يبلغ 5 درجات مئوية/دقيقة. هذه هي أفضل ممارسة لجميع التطبيقات تقريبًا، خاصة عند استخدام أنابيب الكوارتز.

- إذا كان تركيزك الأساسي هو الإنتاجية باستخدام إعداد قوي: يمكنك الاقتراب من 10 درجات مئوية/دقيقة، ولكن فقط إذا كنت تستخدم أنبوب ألومينا عالي النقاء وقد تحققت من أن عينتك يمكنها تحمل التسارع الأسرع.

- إذا كنت تعمل بمواد حساسة أو متطايرة: المعدل الأبطأ هو الأفضل دائمًا، لأنه يوفر بيئة أكثر استقرارًا وتحكمًا، مما يمنع التفاعلات الجانبية غير المرغوب فيها أو التحلل الحراري.

في نهاية المطاف، تتعلق إدارة معدل التسخين بالتحكم في الرحلة الحرارية لعينتك لضمان كل من النتائج القابلة للتكرار وطول عمر معداتك.

جدول الملخص:

| العامل | التأثير على معدل التسخين |

|---|---|

| مادة أنبوب الفرن | تتطلب أنابيب الكوارتز معدلات أبطأ (حوالي 5 درجات مئوية/دقيقة)؛ تسمح الألومينا بمعدلات أسرع قليلاً (حوالي 10 درجات مئوية/دقيقة). |

| الهدف الأساسي | السلامة/التكرار: استخدم 5 درجات مئوية/دقيقة. الإنتاجية (مع إعداد قوي): حتى 10 درجات مئوية/دقيقة. |

| الخطر الرئيسي | تجاوز المعدلات الموصى بها يخاطر بالصدمة الحرارية، وكسر الأنبوب، وإتلاف الفرن. |

احصل على معالجة حرارية دقيقة وموثوقة باستخدام فرن أنبوب مصمم خصيصًا لتلبية احتياجاتك.

في KINTEK، ندرك أن تجاربك تتطلب تحكمًا دقيقًا في معدلات التسخين لضمان سلامة العينة وطول عمر المعدات. من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة حلول أفران عالية الحرارة متقدمة.

يكمل خط إنتاجنا، الذي يشمل أفران الأنابيب، وأفران التفريغ والجو، وأنظمة CVD/PECVD، قدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة - سواء كنت بحاجة إلى عناصر تسخين قوية لتسريع أسرع أو مواد أنبوب متخصصة للعمليات الحساسة.

دعنا نساعدك في تحسين دوراتك الحرارية. اتصل بخبرائنا اليوم لمناقشة تطبيقك والحصول على حل مخصص.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية