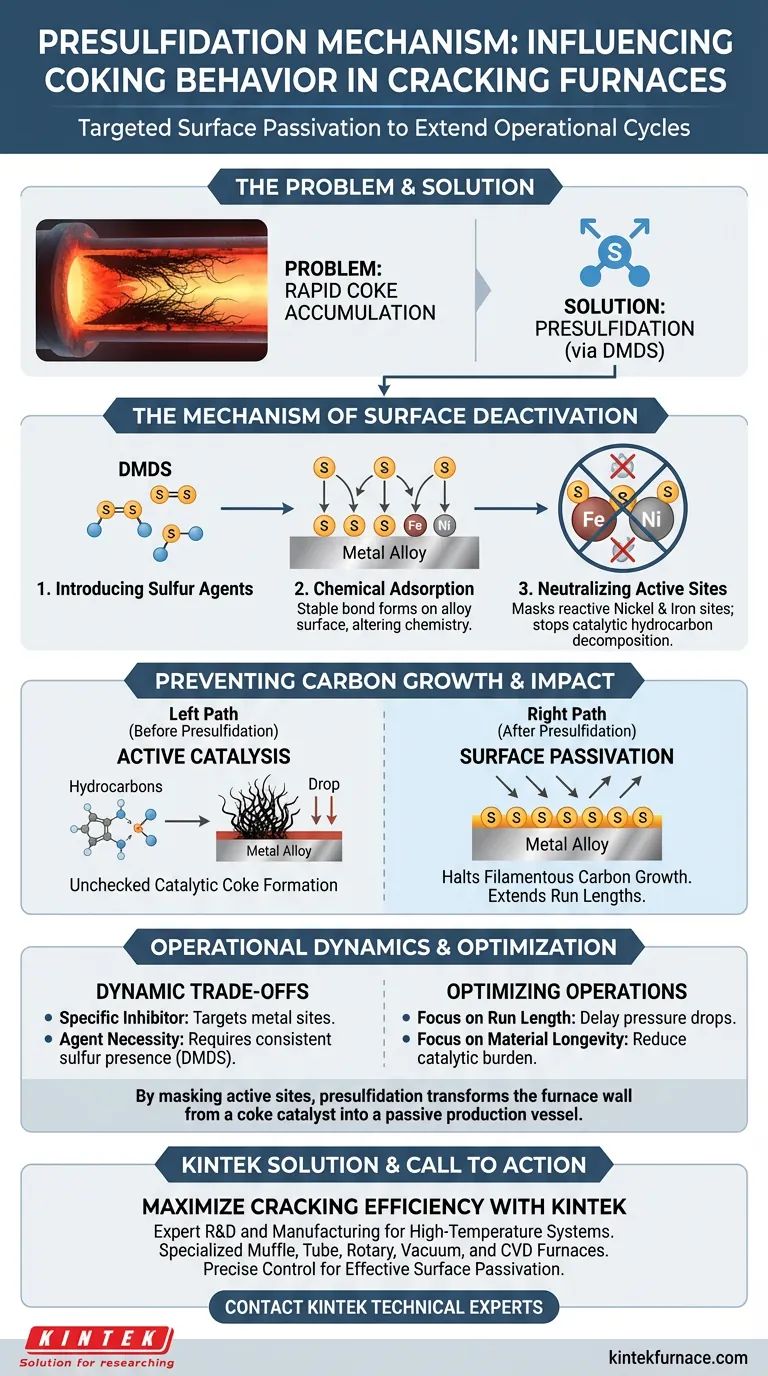

تعمل المعالجة المسبقة بالكبريت كتقنية لتخميل السطح المستهدف. فهي تؤثر على سلوك التكويك عن طريق إدخال مركبات الكبريت، مثل ثنائي ميثيل ثنائي الكبريتيد (DMDS)، إلى نظام الفرن. تتفاعل هذه المركبات كيميائيًا مع سطح السبيكة لإخفاء المواقع التحفيزية، مما يمنع بشكل فعال التفاعلات الأولية التي تؤدي إلى تراكم سريع للكوك.

عن طريق الامتزاز الكيميائي لذرات الكبريت على المعادن التفاعلية مثل النيكل والحديد، تعمل المعالجة المسبقة بالكبريت على تحييد النشاط التحفيزي للسطح. هذا يعطل الآلية المحددة المسؤولة عن نمو الكربون الشعري، مما يطيل بشكل كبير دورة التشغيل للأفران.

آلية تعطيل السطح

لفهم كيف تطيل المعالجة المسبقة بالكبريت فترات تشغيل الفرن، يجب النظر إلى التفاعل بين عامل الكبريت وتركيب الأنبوب المعدني.

إدخال عوامل الكبريت

تبدأ العملية بإدخال مصدر للكبريت في نظام التكسير.

تعمل العوامل الشائعة، مثل ثنائي ميثيل ثنائي الكبريتيد (DMDS)، كمركبة توصيل لذرات الكبريت اللازمة.

الامتزاز الكيميائي

بمجرد إدخال الكبريت، فإنه لا يغطي السطح ببساطة؛ بل يخضع للامتزاز الكيميائي.

هذا يخلق رابطة مستقرة بين ذرات الكبريت والسطح المعدني، مما يغير الكيمياء السطحية للمادة.

تحييد المواقع النشطة

الأهداف الرئيسية لهذا الامتزاز هي ذرات معدنية محددة داخل السبيكة، وخاصة النيكل والحديد.

هذه المعادن تفاعلية بطبيعتها، وبدون تدخل، تعمل كـ "مواقع نشطة" تسهل التفاعلات الكيميائية غير المرغوب فيها.

منع نمو الكربون

الهدف النهائي لتعطيل هذه المواقع المعدنية هو تعطيل النمو المادي لترسبات الكوك.

وقف النشاط التحفيزي

تعمل ذرات النيكل والحديد على سطح الأنبوب بشكل طبيعي على تحفيز تحلل الهيدروكربونات.

عن طريق تغطية هذه الذرات بالكبريت، تعطل المعالجة المسبقة بالكبريت قدرتها على التحفيز لهذا التحلل، مما يؤدي بشكل فعال إلى إيقاف "محرك" تكوين الكوك على الجدار.

منع الكربون الشعري

النتيجة المحددة لهذا التعطيل التحفيزي هي منع تكوين الكربون الشعري.

الكربون الشعري هو شكل سريع النمو من الكوك يحد من فترات التشغيل؛ ومنع تكوينه أمر بالغ الأهمية لتمديد دورات تشغيل التكسير في كل من السياقات الصناعية والمختبرية.

ديناميكيات التشغيل والمقايضات

في حين أن المعالجة المسبقة بالكبريت فعالة، إلا أنها تعتمد على تفاعلات كيميائية دقيقة.

خصوصية المثبط

هذه العملية محددة للغاية لتعطيل المواقع المعدنية.

تعمل عن طريق التنافس مع الكربون للوصول إلى ذرات النيكل والحديد، مما يستلزم وجودًا ثابتًا للطبقة المخملية.

ضرورة العامل

تعتمد الآلية بالكامل على الإدخال الناجح لمصدر الكبريت (مثل DMDS).

بدون الامتزاز الكيميائي للكبريت، تظل المواقع المعدنية نشطة، وسيستمر التكوين التحفيزي للكربون الشعري دون عوائق.

تحسين عمليات التكسير

لتحقيق أقصى قدر من العمر الافتراضي لأنابيب الفرن ودورة التشغيل الخاصة بك، ضع في اعتبارك كيف تتماشى هذه الآلية مع أهدافك التشغيلية.

- إذا كان تركيزك الأساسي هو تمديد فترة التشغيل: تأكد من أن عملية المعالجة المسبقة بالكبريت تستهدف بفعالية تكوين الكربون الشعري لتأخير بداية قيود انخفاض الضغط.

- إذا كان تركيزك الأساسي هو طول عمر المواد: استخدم مصادر الكبريت لتخميل مواقع النيكل والحديد، مما يقلل من العبء التحفيزي على تركيب الأنبوب المعدني.

من خلال إخفاء المواقع المعدنية النشطة بشكل استراتيجي، تحول المعالجة المسبقة بالكبريت جدار الفرن من محفز للكوك إلى وعاء سلبي للإنتاج.

جدول ملخص:

| مرحلة الآلية | إجراء العملية | التأثير على سلوك التكويك |

|---|---|---|

| الإدخال | توصيل عوامل الكبريت DMDS | يهيئ السطح للتفاعل الكيميائي |

| الامتزاز | ترتبط ذرات الكبريت بسطح السبيكة | يخفي مواقع النيكل والحديد التفاعلية النشطة |

| التعطيل | يحيد النشاط التحفيزي | يوقف تحلل الهيدروكربونات على الجدار |

| المنع | منع نمو الكربون الشعري | يمنع التراكم السريع للكوك وانخفاض الضغط |

| النتيجة | تخميل السطح | يطيل بشكل كبير دورات التشغيل |

حقق أقصى قدر من كفاءة التكسير مع KINTEK

لا تدع التكويك التحفيزي يضر بأداء الفرن الخاص بك. بدعم من البحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة متخصصة للأفران المغطاة، والأنابيب، والدوارة، والفراغية، وأنظمة ترسيب البخار الكيميائي (CVD) المصممة لتحمل قسوة المعالجة في درجات الحرارة العالية. سواء كنت بحاجة إلى فرن مختبري قياسي أو حل مصمم خصيصًا لأبحاث المواد الفريدة الخاصة بك، فإن أنظمتنا توفر التحكم الدقيق المطلوب للتخميل السطحي الفعال والمعالجة الحرارية.

هل أنت مستعد لتمديد فترات تشغيل الفرن الخاص بك؟ اتصل بخبرائنا الفنيين اليوم لاكتشاف كيف يمكن لحلول KINTEK عالية الحرارة القابلة للتخصيص تحسين دورة الإنتاج الخاصة بك.

دليل مرئي

المراجع

- Hamed Mohamadzadeh Shirazi, Kevin M. Van Geem. Effect of Reactor Alloy Composition on Coke Formation during Butane and Ethane Steam Cracking. DOI: 10.1021/acs.iecr.3c03180

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن أنبوب التكثيف لاستخلاص وتنقية المغنيسيوم

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

يسأل الناس أيضًا

- ما هي الوظائف التقنية للفرن الأنبوبي الصناعي لكربنة ZIF-8؟ إتقان الانحلال الحراري الدقيق

- كيف يتم استخدام فرن الأنبوب ذو درجة الحرارة العالية لتنشيط الفحم الحيوي؟ تعزيز المسامية عن طريق الحفر بثاني أكسيد الكربون

- كيف يساهم فرن التلدين الأنبوبي في عملية الكربنة لبقايا نبات الورد روكسبرغي لإنتاج الفحم الحيوي؟

- لماذا يعتبر المعايرة مهمة للفرن الكهربائي الأفقي؟ ضمان التحكم الدقيق في درجة الحرارة لموادك

- ما هي الخيارات المتاحة للتدفئة المناطقية في أفران الأنبوب الأفقية؟ قم بتحسين التحكم الحراري الخاص بك

- كيف يضمن فرن الأنبوب تسخينًا موحدًا؟ إتقان التحكم الدقيق في درجة الحرارة لمختبرك

- ما هي المكونات الرئيسية للفرن الأنبوبي؟الأجزاء الأساسية للمعالجة الدقيقة ذات درجة الحرارة العالية

- ما هو فرن الأنبوب وكيف يتم تصميمه؟ حقق تسخينًا دقيقًا وموحدًا لمختبرك