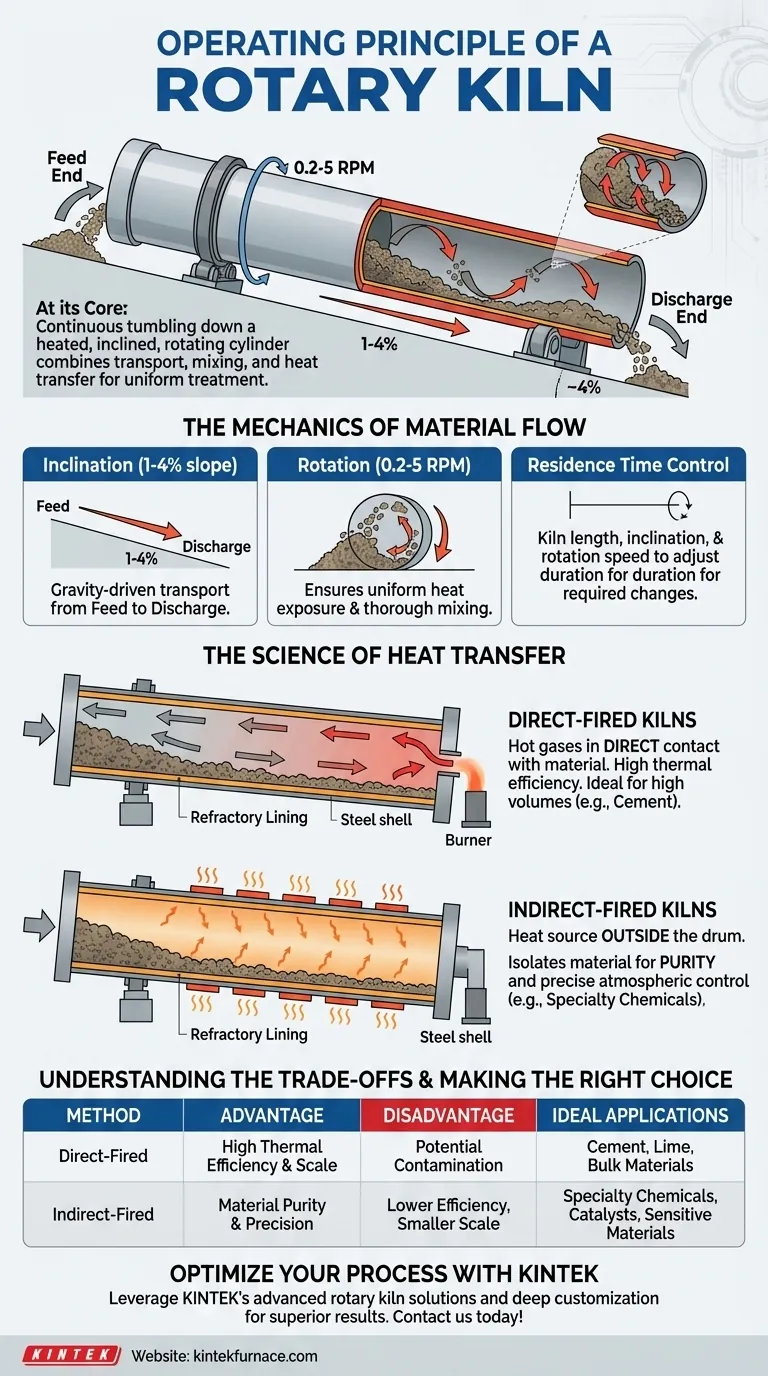

في جوهره، يعمل الفرن الدوار عن طريق تقليب المواد باستمرار إلى أسفل أسطوانة ساخنة، تدور ببطء ومائلة قليلاً. تجمع هذه الآلية البسيطة والفعالة بين نقل المواد وخلطها ونقل الحرارة في عملية واحدة. يحدد مزيج ميل الفرن وسرعة دورانه كيفية تحرك المادة ومدة تعرضها للحرارة، مما يسمح بمعالجة حرارية دقيقة وموحدة.

المبدأ الأساسي للفرن الدوار هو قدرته على تحقيق معالجة حرارية مستمرة وموحدة. ويحقق ذلك باستخدام الجاذبية والدوران لتحريك وخلط المواد عبر بيئة خاضعة للتحكم وذات درجة حرارة عالية، مما يجعله حجر الزاوية في الصناعة الثقيلة.

آليات تدفق المواد

عبقرية الفرن الدوار تكمن في كيفية استخدامه للفيزياء البسيطة لإدارة عملية صناعية معقدة. حركة المادة ليست عشوائية؛ إنها متغير يتم التحكم فيه بعناية.

دور الميل

يتم ضبط وعاء الفرن بأكمله بزاوية انحدار طفيفة، تتراوح عادةً بين 1٪ و 4٪ عن الأفقي.

هذا الميل هو المحرك الأساسي لنقل المواد. تسافر المادة التي يتم إدخالها في الطرف الأعلى، أو "طرف التغذية"، بشكل طبيعي نحو الطرف الأدنى، أو "طرف التفريغ"، بفعل الجاذبية.

تأثير الدوران

يدور الفرن ببطء حول محوره الطولي، عادةً ما بين 0.2 و 5 دورات في الدقيقة (دورة/دقيقة).

هذا الدوران يرفع المادة جزئيًا إلى الجدار الداخلي للفرن قبل أن تسقط مرة أخرى في طبقة المادة. يعتبر عمل التقليب هذا أمرًا بالغ الأهمية لضمان تعرض موحد للحرارة وخلط شامل، مما يمنع النقاط الساخنة ويعزز التفاعلات الكيميائية المتسقة.

التحكم في زمن المكوث

إن "زمن المكوث" - وهو إجمالي الوقت الذي تقضيه المادة داخل الفرن - هو دالة لطول الفرن وميله وسرعة دورانه.

من خلال تعديل الميل وسرعة الدوران، يمكن للمشغلين التحكم بدقة في هذه المدة لضمان خضوع المادة للتغييرات الفيزيائية أو الكيميائية المطلوبة.

علم نقل الحرارة

إدخال الحرارة إلى المادة هو الهدف النهائي للفرن. ويتم تحقيق ذلك من خلال طريقتين أساسيتين، لكل منهما مزايا مميزة.

الأفران ذات الإشعال المباشر

في نظام الإشعال المباشر، يتم وضع موقد عادةً في طرف تفريغ الفرن، مما يولد غازات ساخنة تتدفق مباشرة عبر الأسطوانة.

تتلامس هذه الغازات مباشرة مع المادة، وتنقل الحرارة بكفاءة. تستخدم معظم الأفران الصناعية الكبيرة تدفقًا عكسيًا، حيث تتدفق الغازات الساخنة في الاتجاه المعاكس للمادة، مما يزيد من الكفاءة الحرارية إلى أقصى حد.

الأفران ذات الإشعال غير المباشر

في نظام الإشعال غير المباشر، يقع مصدر الحرارة خارج الأسطوانة الدوارة. يتم تسخين الأسطوانة خارجيًا، وتشع هذه الحرارة إلى الداخل نحو المادة.

هذا التصميم ضروري عندما يجب ألا تتلوث المادة بمنتجات الاحتراق الثانوية أو عندما تكون هناك حاجة إلى جو داخلي محدد (على سبيل المثال، خامل أو مختزل). تعد الأفران الدوارة الكهربائية مثالًا شائعًا على ذلك، حيث تستخدم عناصر تسخين كهربائية لحرارة دقيقة ونظيفة.

البطانة المقاومة للحرارة الحرجة

يتم حماية الجزء الداخلي من غلاف الفرن الفولاذي بواسطة بطانة مقاومة للحرارة، وهي طبقة من الطوب المقاوم للحرارة أو مادة قابلة للصب.

تخدم هذه البطانة غرضين: فهي تعزل الغلاف الفولاذي عن درجات حرارة العملية القصوى وتقلل من فقدان الحرارة إلى البيئة المحيطة، مما يحسن الكفاءة الإجمالية.

فهم المفاضلات: التسخين المباشر مقابل غير المباشر

يعد الاختيار بين التسخين المباشر وغير المباشر هو القرار التصميمي الأكثر جوهرية ويعتمد كليًا على متطلبات العملية.

التسخين المباشر: الكفاءة والحجم

الأفران ذات الإشعال المباشر أكثر كفاءة حراريًا لأن الحرارة تنتقل مباشرة من اللهب والغازات إلى المادة. وهذا يجعلها مثالية لمعالجة كميات هائلة من المواد السائبة، كما هو الحال في صناعة الأسمنت.

الجانب السلبي الرئيسي هو احتمال تلوث المادة بمنتجات الاحتراق الثانوية للوقود، مثل الرماد أو الكبريت.

التسخين غير المباشر: النقاء والدقة

تعتبر الأفران ذات الإشعال غير المباشر الخيار الأفضل عندما يكون نقاء المادة أمرًا بالغ الأهمية. من خلال عزل المادة عن مصدر الحرارة، يتم القضاء على أي خطر للتلوث.

تسمح هذه الطريقة أيضًا بالتحكم المطلق في الجو الداخلي للفرن. على الرغم من أنها أقل كفاءة من الناحية الحرارية وغالبًا ما تكون أصغر حجمًا، إلا أن دقة التسخين غير المباشر ضرورية لإنتاج المواد الكيميائية المتخصصة، أو تكليس المحفزات، أو معالجة المواد الحساسة.

اتخاذ الخيار الصحيح لعمليتك

إن فهم مبادئ التشغيل هذه يسمح لك باختيار وتحسين فرن لهدف صناعي محدد.

- إذا كان تركيزك الأساسي هو المعالجة عالية الحجم ومنخفضة التكلفة (مثل الأسمنت أو الجير): فإن الفرن ذو الإشعال المباشر والتدفق العكسي هو الخيار الأكثر كفاءة من الناحية الحرارية والاقتصادية.

- إذا كان تركيزك الأساسي هو نقاء المادة أو جو متحكم به (مثل المواد الكيميائية المتخصصة): يوفر الفرن ذو الإشعال غير المباشر، والذي قد يكون كهربائيًا، العزل والدقة اللازمين للعملية.

- إذا كان تركيزك الأساسي تفاعلًا كيميائيًا محددًا: فإن التحكم في زمن المكوث وملف درجة الحرارة عبر المناطق المختلفة للفرن (التجفيف، التسخين المسبق، التكليس) هو العامل الأكثر أهمية.

من خلال إتقان التفاعل بين الدوران والميل وتدفق الحرارة، يمكن هندسة والتحكم في أي تحدٍ للمعالجة الحرارية بفعالية.

جدول ملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| تدفق المواد | يتم التحكم فيه بواسطة ميل الفرن (انحدار 1-4٪) والدوران (0.2-5 دورة/دقيقة) من أجل النقل والخلط المدفوع بالجاذبية. |

| نقل الحرارة | إشعال مباشر للكفاءة؛ إشعال غير مباشر للنقاء والأجواء المتحكم بها. |

| زمن المكوث | قابل للتعديل عبر الميل والدوران لضمان المعالجة الحرارية الموحدة والتفاعلات الكيميائية. |

| التطبيقات | مثالي للأسمنت، والجير، والمواد الكيميائية المتخصصة، وتكليس المحفزات. |

حسّن معالجتك الحرارية باستخدام حلول الأفران الدوارة المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر أفرانًا ذات درجات حرارة عالية مثل الأفران الدوارة، وأفران الصندوق، وأنظمة CVD/PECVD، المصممة خصيصًا لتلبية احتياجاتك الفريدة. سواء كنت في مجال إنتاج الأسمنت أو المواد الكيميائية المتخصصة، فإن التخصيص العميق الذي نقدمه يضمن تحكمًا دقيقًا للحصول على نتائج فائقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءتك وجودة منتجك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ما هي الميزات التكميلية التي يمكن أن تعزز أداء فرن الأنبوب الدوار؟ عزز الكفاءة من خلال التحكم الدقيق

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد

- ما هي أنواع المواد المناسبة للمعالجة في أفران الأنبوب الدوار؟ مثالية للمساحيق والجزيئات الحرة التدفق

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية