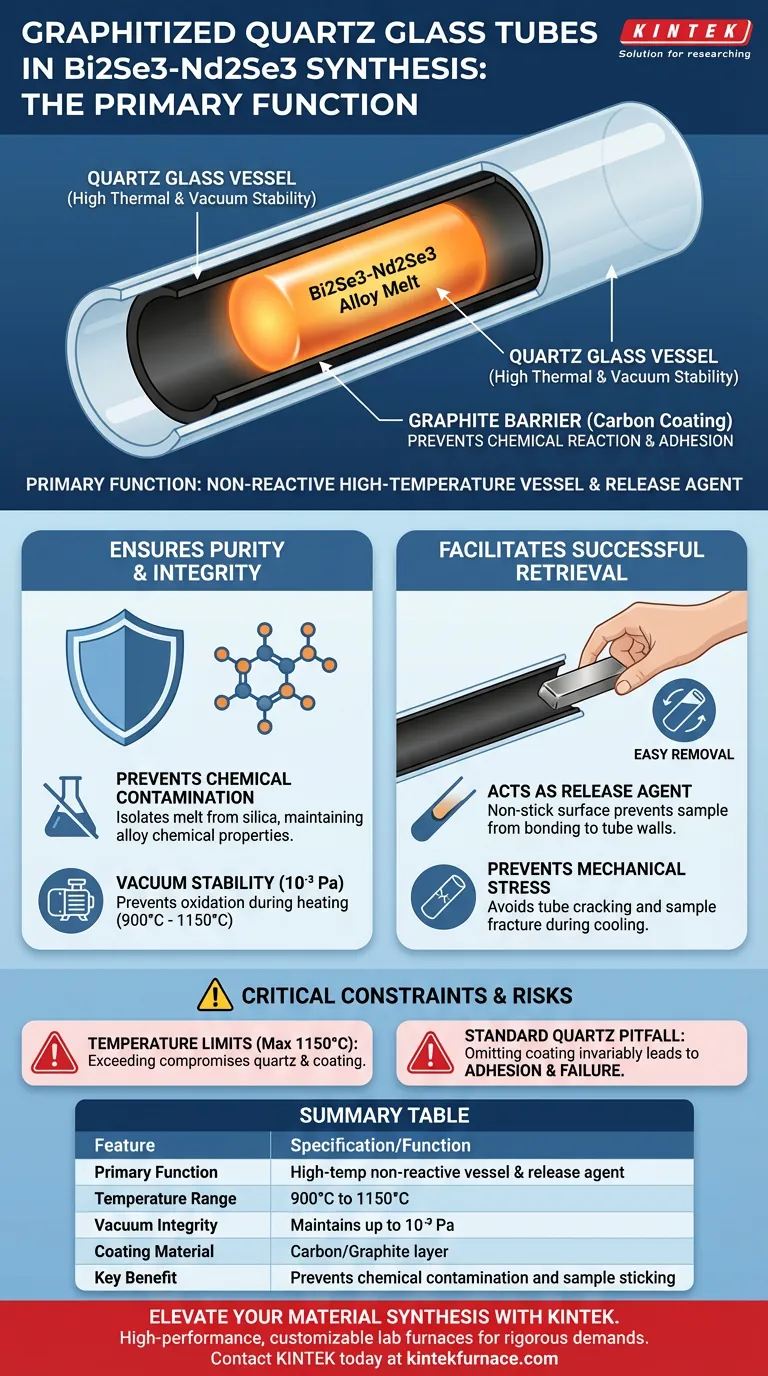

الوظيفة الأساسية لأنابيب زجاج الكوارتز الجرافيتي في هذا السياق هي العمل كوعاء غير تفاعلي وعالي الحرارة يمنع السبيكة المصنعة من الالتصاق بالوعاء. من خلال طلاء الجدار الداخلي بالكربون، تعمل الأنبوب كحاجز يوقف المعدن المنصهر من التفاعل الكيميائي مع الكوارتز أو الالتصاق به، مما يضمن نقاء العينة النهائية وإمكانية استرجاعها.

الطلاء الجرافيتي هو الواجهة الحاسمة التي تحول أنبوب الكوارتز القياسي إلى وعاء تخليق فعال. يفصل المعدن المنصهر التفاعلي عن زجاج السيليكا، مما يحافظ على السلامة الكيميائية للسبيكة والبنية الفيزيائية للعينة.

دور وعاء التفاعل

الاستقرار الحراري والفراغي

يتطلب تخليق سبائك Bi2Se3-Nd2Se3 وعاءً قادرًا على تحمل الظروف القاسية. يوفر هيكل زجاج الكوارتز المقاومة الحرارية اللازمة لتحمل درجات الحرارة التي تتراوح من 900 درجة مئوية إلى 1150 درجة مئوية.

في الوقت نفسه، يعمل الأنبوب كغرفة مغلقة. يجب أن يحافظ على مستوى فراغ عالٍ يبلغ 10^-3 با طوال عملية التسخين. هذا الفراغ ضروري لمنع الأكسدة أو التلوث من الغلاف الجوي المحيط.

حاجز الجرافيت

الميزة المميزة لهذه الأنابيب هي جرافيت الجدار الداخلي. تخلق طبقة الكربون هذه درعًا ماديًا بين المعدن المنصهر وثاني أكسيد السيليكون في الكوارتز.

بدون هذا الحاجز، يميل المعدن المنصهر عند درجات الحرارة العالية إلى ترطيب أسطح الكوارتز والالتصاق بها. يعمل الجرافيت بفعالية كعامل إطلاق في درجات الحرارة العالية.

لماذا يضمن الجرافيت النجاح

منع التلوث الكيميائي

عند درجات الحرارة المرتفعة، هناك خطر التفاعل الكيميائي بين مكونات السبيكة وزجاج الكوارتز. من شأن هذه التفاعلات أن تدخل شوائب إلى السبيكة، مما يغير خصائصها.

تمنع طبقة الجرافيت هذا الاتصال المباشر. من خلال عزل المعدن المنصهر، تضمن الحفاظ على النقاء الكيميائي لسبيكة Bi2Se3-Nd2Se3 طوال عملية التخليق.

تسهيل إزالة العينة

نجاح التخليق لا يتعلق بالكيمياء فقط؛ بل يتعلق بالاسترجاع. إذا التصقت السبيكة بجدران الأنبوب أثناء التبريد، يصبح استخراج العينة صعبًا أو مدمرًا.

يضمن الجرافيت عدم التصاق السبيكة المتصلبة بالوعاء. هذا يسمح بالإزالة الناجحة للعينة دون إتلاف السبيكة أو الحاجة إلى تكسير أنبوب الكوارتز الخطير.

القيود والحلول الوسط الهامة

حدود درجة الحرارة

بينما الأنابيب قوية، إلا أنها تعمل ضمن نافذة حرارية محددة. يحدد المرجع درجة حرارة تشغيل قصوى تبلغ 1150 درجة مئوية.

تجاوز هذه الحدود يضر بالسلامة الهيكلية للكوارتز. قد يؤدي أيضًا إلى تدهور طلاء الجرافيت، مما يؤدي إلى نفس مشاكل الالتصاق التي صمم الأنبوب لمنعها.

ضرورة الطلاء

استخدام الكوارتز القياسي غير الجرافيتي هو فخ شائع في تخليق السبائك المعدنية. يؤدي إغفال خطوة الجرافيت دائمًا تقريبًا إلى التصاق العينة.

ينتج هذا الالتصاق عن ضغوط ميكانيكية أثناء التبريد بسبب معاملات التمدد الحراري غير المتطابقة. هذا غالبًا ما يتسبب في تشقق أنبوب الكوارتز أو تكسر العينة، مما يفسد التجربة.

اتخاذ القرار الصحيح لتخليقك

لضمان التخليق الناجح لسبائك Bi2Se3-Nd2Se3، طبق الإرشادات التالية:

- إذا كان تركيزك الأساسي هو نقاء السبيكة: تأكد من أن طبقة الجرافيت موحدة وسليمة لمنع أي تسرب كيميائي أو تفاعل مع ركيزة الكوارتز.

- إذا كان تركيزك الأساسي هو استرجاع العينة: اعتمد على طلاء الجرافيت كعامل إطلاق لضمان إمكانية إزالة السبيكة بسلاسة دون أدوات استخراج ميكانيكية.

الكوارتز الجرافيتي ليس مجرد حاوية؛ إنه مكون نشط في ضمان صلاحية السبيكة الكيميائية والفيزيائية لتخليقك.

جدول الملخص:

| الميزة | المواصفات/الوظيفة |

|---|---|

| الوظيفة الأساسية | وعاء غير تفاعلي عالي الحرارة وعامل إطلاق |

| نطاق درجة الحرارة | 900 درجة مئوية إلى 1150 درجة مئوية |

| سلامة الفراغ | يحافظ على ما يصل إلى 10^-3 با |

| مادة الطلاء | طبقة كربون/جرافيت |

| الفائدة الرئيسية | يمنع التلوث الكيميائي والتصاق العينة |

ارتقِ بتخليق المواد الخاص بك مع KINTEK

تبدأ الدقة في تخليق السبائك بالمعدات المناسبة. مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة أفران عالية الأداء من نوع Muffle، و Tube، و Rotary، و Vacuum، و CVD المصممة لتلبية المتطلبات الصارمة لعلوم المواد. أفران المختبرات عالية الحرارة لدينا قابلة للتخصيص بالكامل لتلبية احتياجات البحث الفريدة الخاصة بك، مما يضمن استقرارًا حراريًا ونقاءً مثاليين لكل عينة.

هل أنت مستعد لتحسين عملية التخليق الخاصة بك؟ اتصل بـ KINTEK اليوم للعثور على حل الفرن القابل للتخصيص المثالي لمختبرك.

دليل مرئي

المراجع

- PHASE FORMATION IN THE TRINARY SYSTEM NdBi-Te ACCORDING TO THE SECTION Bi2Se3-Nd2Se3. DOI: 10.30546/209501.201.2024.1.04.035

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- ما هي عوامل التكلفة التي يجب مراعاتها عند اختيار أنبوب فرن من السيراميك الألوميني؟ تحسين التكلفة الإجمالية للملكية

- كيف يتم تطبيق أنابيب الكوارتز في البصريات والمستحضرات الصيدلانية؟ افتح الأبواب للنقاء والأداء في التطبيقات الحيوية

- ما هو دور مضخة التفريغ الميكانيكية في تحضير سبائك الحديد والألومنيوم؟ تحقيق 10⁻² باسكال للتخليق النقي

- لماذا تُستخدم البوتقات عالية الألومينا (Alundum) لتخليق السيراميك الزجاجي المونازيتي؟ ضمان النقاء في الأبحاث عالية الحرارة

- ما هو الدور الذي يلعبه قالب الجرافيت عالي النقاء أثناء عملية التلبيد بالبلازما الشرارية (SPS) لمركب TiB2-SiC؟ رؤى الخبراء حول تكثيف المواد

- ما هي وظائف قوالب الجرافيت عالية النقاء وعالية القوة في عملية التلبيد بالبلازما الشرارية (SPS)؟ تحسين تلبيد السيراميك Al2O3-TiC

- ما هي المزايا التي توفرها بوتقات نيتريد البورون (BN) لملح FUNaK المنصهر؟ ضمان النقاء والثبات في درجات الحرارة العالية

- لماذا يتم اختيار البوتقات المصنوعة من الألومينا أو السيراميك لبلورات البيروفسكايت KCdCl3؟ ضمان نقاء عالٍ واستقرار حراري