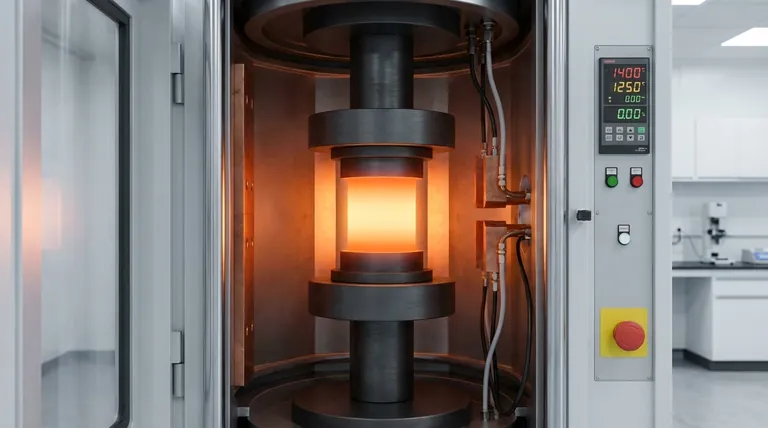

يعمل قالب الجرافيت عالي النقاء كوعاء تفاعل متعدد الوظائف يعمل كحاوية وعنصر تسخين ومطبق للضغط في وقت واحد. في عملية التلبيد بالبلازما الشرارية (SPS) لسيراميك TiB2-SiC، يقوم بتحويل التيار النبضي عالي التردد إلى طاقة حرارية مكثفة مع نقل قوة ميكانيكية هائلة لتكثيف المسحوق.

الفكرة الأساسية قالب الجرافيت ليس مجرد حاوية سلبية؛ بل هو "المحرك" النشط لعملية SPS. من خلال العمل في وقت واحد كمقاوم كهربائي ومكبس هيدروليكي، فإنه يخلق البيئة المحددة - درجات حرارة تتجاوز 2000 درجة مئوية مقترنة بضغط محوري عالٍ - المطلوبة لدفع إعادة ترتيب الجسيمات وتحقيق كثافة نظرية تقريبًا في السيراميك المقاوم للحرارة.

الدور المزدوج للتوصيل الحراري والكهربائي

تحويل التيار إلى حرارة

في نظام SPS، يعتبر قالب الجرافيت عنصر التسخين المقاوم الأساسي. يتدفق التيار الكهربائي النبضي عالي التردد مباشرة عبر الجرافيت الموصل.

توليد حرارة جول

نظرًا لأن الجرافيت يقاوم هذا التدفق الكهربائي، فإنه يولد "حرارة جول" داخل جدران القالب نفسها. يتم نقل هذه الطاقة الحرارية على الفور وبشكل مباشر إلى عينة TiB2-SiC بالداخل، مما يسمح بمعدلات تسخين سريعة للغاية لا يمكن أن تضاهيها طرق التلبيد التقليدية.

تحمل درجات الحرارة القصوى

تتطلب سيراميك TiB2-SiC حرارة مكثفة للتلبيد بشكل صحيح. قالب الجرافيت عالي النقاء ضروري لأنه يحافظ على سلامته الهيكلية في درجات حرارة تتجاوز 2000 درجة مئوية، وهي نطاق ستذوب فيه القوالب المعدنية أو تتشوه.

الضغط الميكانيكي والتكثيف

نقل القوة المحورية

بينما يقوم القالب بتسخين العينة، فإنه يعمل أيضًا كمكون لنقل القوة الميكانيكية. إنه يتحمل آلاف النيوتن من القوة من مكابس النظام الهيدروليكية.

العمل كمكبس

تعمل مكابس القالب بشكل فعال كمكابس، حيث تنقل هذا الضغط المحوري (غالبًا ما يصل إلى 30 ميجا باسكال أو يتجاوزه) مباشرة إلى مسحوق السيراميك.

دفع إعادة ترتيب الجسيمات

هذا الضغط الميكانيكي أمر بالغ الأهمية للتكثيف. إنه يجبر جزيئات المسحوق على إعادة ترتيب نفسها فيزيائيًا ويساعد في التغلب على حواجز الانتشار، مما يسمح للسيراميك بالوصول إلى كثافة كاملة في درجات حرارة أقل مما هو مطلوب بالحرارة وحدها.

المقايضات والاعتبارات التشغيلية

خطر الالتصاق

في درجات الحرارة القصوى، يمكن أن تلتصق عينة السيراميك بجدران قالب الجرافيت أو تلتصق بها. لمنع هذا التفاعل الكيميائي وضمان سهولة إزالة القالب، يتم عادةً وضع طبقة من ورق الجرافيت بين المسحوق والقالب.

حساسية الأكسدة

بينما يتمتع الجرافيت بالمتانة الحرارية، إلا أنه يتأكسد ويتدهور بسرعة في الهواء عند درجات الحرارة العالية. لذلك، يجب أن تتم عملية SPS في فراغ أو جو غاز خامل لحماية السلامة الهيكلية للقالب.

اختيار الخيار الصحيح لهدفك

لتحقيق أقصى قدر من فعالية أدوات الجرافيت في عملية SPS الخاصة بك، ضع في اعتبارك هذه الأولويات:

- إذا كان تركيزك الأساسي هو الكثافة القصوى: تأكد من أن تصميم القالب يتمتع بسماكة جدار كافية لتحمل أقصى ضغط محوري (30+ ميجا باسكال) دون كسر أثناء وقت الثبات.

- إذا كان تركيزك الأساسي هو نقاء العينة: استخدم حواجز ورق جرافيت عالية الجودة لمنع انتشار الكربون من القالب إلى مصفوفة TiB2-SiC.

يعتمد نجاح دورة التلبيد الخاصة بك بالكامل على قدرة قالب الجرافيت على الحفاظ على ضغط موحد وتوصيلية تحت ضغط حراري شديد.

جدول ملخص:

| الوظيفة | الوصف | فائدة رئيسية في SPS |

|---|---|---|

| عنصر التسخين | يحول التيار النبضي إلى حرارة جول عبر المقاومة الكهربائية. | يمكّن معدلات تسخين سريعة ودرجات حرارة >2000 درجة مئوية. |

| مطبق الضغط | ينقل القوة المحورية الهيدروليكية (تصل إلى 30+ ميجا باسكال) إلى المسحوق. | يدفع إعادة ترتيب الجسيمات ويخفض درجة حرارة التلبيد. |

| وعاء التفاعل | حاوية هيكلية عالية النقاء للمواد المقاومة للحرارة. | يحافظ على السلامة تحت الضغط الحراري والميكانيكي الشديد. |

| حاجز النقاء | يستخدم ورق الجرافيت لمنع الالتصاق الكيميائي/الالتصاق. | يضمن إزالة القالب النظيفة ويمنع تلوث الكربون. |

حسّن تلبيد السيراميك المتقدم الخاص بك مع KINTEK

يبدأ الدقة في معالجة SPS بالمعدات والأدوات المناسبة. مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK مجموعة شاملة من أنظمة الفرن المغلق، والأنابيب، والدوارة، والفراغية، وأنظمة CVD، وكلها قابلة للتخصيص بالكامل لتلبية احتياجات مختبرك وإنتاجك الفريدة. سواء كنت تقوم بتلبيد مركبات TiB2-SiC أو تطوير مواد مقاومة للحرارة من الجيل التالي، فإن حلولنا ذات درجات الحرارة العالية تضمن تسخينًا موحدًا وأداءً موثوقًا.

هل أنت مستعد لتحقيق كثافة مواد فائقة؟ اتصل بـ KINTEK اليوم لمناقشة متطلبات الفرن المخصصة الخاصة بك!

المراجع

- German Alberto Barragán De Los Rios, Patricia Fernández‐Morales. Numerical Simulation of Aluminum Foams by Space Holder Infiltration. DOI: 10.1007/s40962-024-01287-8

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارة SPS

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن تلبيد البورسلين الزركونيا الخزفي للأسنان مع محول لترميمات السيراميك

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

يسأل الناس أيضًا

- لماذا يلزم استخدام قارب كوارتز أثناء ترسيب البخار الكيميائي بالضغط الجوي لأكسيد الموليبدينوم الثنائي (MoO2)؟ ضمان تخليق أحادي البلورة عالي النقاء للأشرطة النانوية

- ما هي المتطلبات المادية للقارب الكوارتزي في APVT؟ ضمان نمو أسلاك نانوية عالية النقاء من Sb2Se3

- ما هي خيارات التخصيص المتاحة لأنابيب السيراميك الألومينا؟ مصممة خصيصًا للتطبيقات عالية الحرارة والمقاومة للتآكل

- كيف يؤثر اختيار بوتقات الألومينا مقابل الجرافيت على صهر الألومنيوم والسيليكون؟ دليل الخبراء لسلامة البيانات

- ما هو معدل التبريد الموصى به لأنبوب فرن الألومينا؟ تجنب الصدمة الحرارية وأطِل عمر الأنبوب

- لماذا يعتبر نظام ضخ التفريغ عالي الأداء ضروريًا للسبائك الصناعية؟ ضمان النقاء والأداء الأمثل

- ما هي الوظيفة الأساسية لأنابيب الكوارتز المفرغة في تحضير سبائك Bi-Sb؟ ضمان النقاء والنسب الكمية الدقيقة

- لماذا تخضع عينات البوليمر الطيني المصنوع من رماد الطائر للمعالجة الحرارية عند 60 درجة مئوية؟ المعالجة المتسارعة الرئيسية لتحقيق أقصى قوة