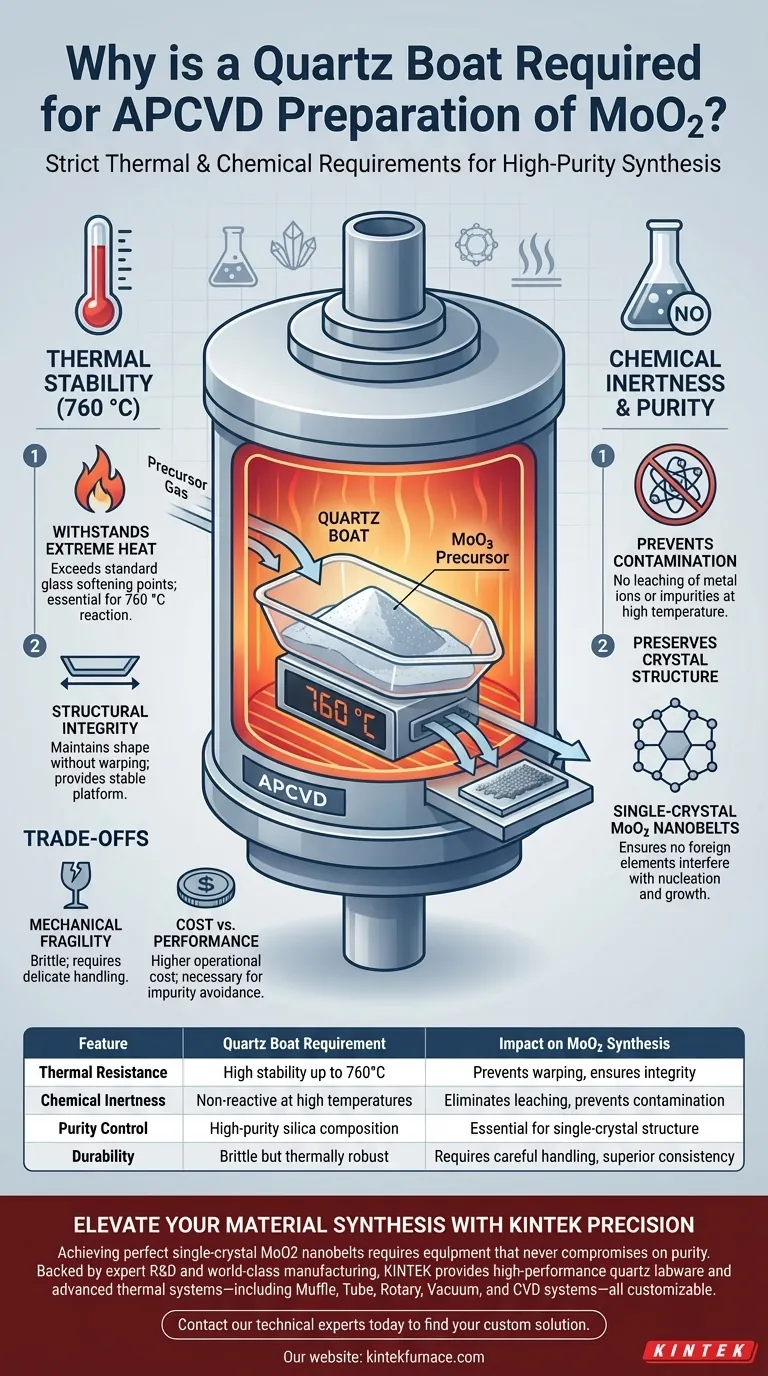

يعد اختيار قارب الكوارتز قيدًا إلزاميًا في تحضير ثاني أكسيد الموليبدينوم (MoO2) عن طريق ترسيب البخار الكيميائي بالضغط الجوي (APCVD) نظرًا للمتطلبات الحرارية والكيميائية الصارمة للتخليق. إنه الحامل القياسي الوحيد القادر على تحمل درجة حرارة التفاعل البالغة 760 درجة مئوية مع منع تسرب أيونات المعادن التي من شأنها أن تؤدي إلى تدهور نقاء المنتج النهائي وهيكله.

في تخليق المواد النانوية الدقيقة، لا يعتبر وعاء التفاعل حاوية سلبية بل متغيرًا نشطًا في نجاح التجربة. يتم استخدام الكوارتز على وجه التحديد لأنه يظل خاملًا كيميائيًا في درجات الحرارة العالية، مما يضمن الحفاظ على هيكل البلورة الأحادية للأشرطة النانوية.

الدور الحاسم للاستقرار الحراري

تحمل الحرارة الشديدة

تتطلب عملية ترسيب البخار الكيميائي بالضغط الجوي تسخين مسحوق مادة البداية MoO3 إلى 760 درجة مئوية. تتجاوز هذه الدرجة نقطة تليين العديد من أنواع الزجاج المختبرية القياسية وتقترب من حدود أنواع مختلفة من السيراميك منخفضة الجودة.

السلامة الهيكلية

في درجات الحرارة المرتفعة هذه، يحافظ قارب الكوارتز على صلابته وشكله. يوفر منصة مستقرة لمادة البداية طوال مدة التفاعل دون تشوه أو تدهور.

الخمول الكيميائي والنقاء

منع التلوث

الهدف الأساسي لهذا التخليق هو تنمية أشرطة MoO2 النانوية عالية النقاء. يؤدي استخدام حاملات مصنوعة من المعدن أو السيراميك الأقل استقرارًا إلى خطر كبير للتلوث.

التخلص من الأيونات المتسربة

عند 760 درجة مئوية، تطلق العديد من المواد أيونات معدنية ضئيلة أو شوائب أخرى في غرفة التفاعل. يمكن لهذه الشوائب أن تعمل كشوائب غير مقصودة أو عيوب.

الحفاظ على الهيكل البلوري

يعتمد نمو هيكل البلورة الأحادية بشكل كبير على البيئة الكيميائية. باستخدام قارب كوارتز، تضمن عدم تدخل أي عناصر خارجية في عملية التنوّي ونمو الأشرطة النانوية.

فهم المفاضلات

الهشاشة الميكانيكية

بينما يوفر الكوارتز مقاومة حرارية وكيميائية فائقة، إلا أنه هش ميكانيكيًا. على عكس القوارب المعدنية، يتطلب الكوارتز معالجة دقيقة أثناء التحميل والتفريغ لتجنب التشظي أو الكسر الكارثي.

التكلفة مقابل الأداء

تمثل أدوات مختبر الكوارتز عالية النقاء تكلفة تشغيل أعلى مقارنة بالسيراميك القياسي أو قوارب الألومينا. ومع ذلك، فإن هذه التكلفة هي مفاضلة ضرورية لتجنب فشل الدُفعات المرتبطة بإدخال الشوائب.

ضمان نجاح التخليق

لضمان جودة أشرطة MoO2 النانوية الخاصة بك، يجب عليك إعطاء الأولوية لسلامة معدات الحامل الخاصة بك.

- إذا كان تركيزك الأساسي هو نمو البلورات عالي الدقة: يجب عليك استخدام قارب كوارتز لمنع تلوث أيونات المعادن وضمان تكوين بلورة أحادية.

- إذا كان تركيزك الأساسي هو اتساق العملية: يجب عليك فحص قارب الكوارتز بانتظام بحثًا عن تدهور السطح أو الشقوق الدقيقة التي يمكن أن تؤوي الملوثات بين الدورات.

من خلال التخلص من الحامل كمصدر للخطأ، يمكنك عزل متغيرات التفاعل لتقتصر على درجة الحرارة وكيمياء مادة البداية.

جدول ملخص:

| الميزة | متطلب قارب الكوارتز | التأثير على تخليق MoO2 |

|---|---|---|

| المقاومة الحرارية | استقرار عالٍ حتى 760 درجة مئوية+ | يمنع التشوه ويضمن السلامة الهيكلية أثناء التفاعل. |

| الخمول الكيميائي | غير متفاعل في درجات الحرارة العالية | يزيل تسرب أيونات المعادن ويمنع التلوث. |

| التحكم في النقاء | تركيبة سيليكا عالية النقاء | ضروري لتحقيق هياكل بلورية أحادية عالية الدقة. |

| المتانة | هش ولكنه قوي حرارياً | يتطلب معالجة دقيقة ولكنه يوفر اتساقًا فائقًا للعملية. |

ارتقِ بتخليق المواد الخاص بك مع KINTEK Precision

يتطلب تحقيق أشرطة MoO2 النانوية البلورية الأحادية المثالية معدات لا تتنازل أبدًا عن النقاء. مدعومة بالبحث والتطوير المتخصص والتصنيع عالمي المستوى، توفر KINTEK أدوات مختبر كوارتز عالية الأداء وأنظمة حرارية متقدمة - بما في ذلك أنظمة الأفران، الأنابيب، الدوارة، الفراغ، وترسيب البخار الكيميائي (CVD) - وكلها قابلة للتخصيص لتناسب معايير البحث الخاصة بك.

لا تدع تلوث الحامل يفسد تجاربك ذات درجات الحرارة العالية. عقد شراكة مع KINTEK للحصول على حلول موثوقة وعالية النقاء مصممة خصيصًا لتلبية احتياجات مختبرك الفريدة.

اتصل بخبرائنا الفنيين اليوم للعثور على حلك المخصص

دليل مرئي

المراجع

- Haojian Lin, Wenjing Zhang. Facet‐Engineered (100)‐Oriented MoO <sub>2</sub> Nanoribbons for Broadband Self‐Powered Photodetection. DOI: 10.1002/advs.202510753

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- كيف يسهل فرن التجفيف بالانفجار المخبري تحويل سائل الترشيح الحمضي إلى مادة PAFS الصلبة؟ الآلية الرئيسية

- لماذا يعتبر نظام ضخ التفريغ العالي ضروريًا لأغلفة أنابيب الكربون النانوية؟ تحقيق تغليف جزيئي دقيق

- كيف يؤثر تصميم الشعيرات الدموية المصنوعة من الألومينا عالية النقاء على تكوين الفقاعات؟ تحسين دقة التوتر السطحي

- لماذا يتم استخدام مسبار أخذ عينات من الفولاذ المقاوم للصدأ المبرد بالهواء؟ ضمان تحليل دقيق للاحتراق عالي الحرارة

- ما هي وظيفة مبلور التكثيف في نظام استعادة بخار المغنيسيوم؟ التنقية الرئيسية والعائد

- لماذا يُفضل المفاعل الزجاجي عالي النقاء من الكوارتز على المفاعل المعدني؟ تحقيق نقاء 4.5N في اختزال مسحوق الألومنيوم

- لماذا تُستخدم بوتقات الألومينا عالية النقاء لتصنيع الفوسفور؟ ضمان أقصى قدر من الإضاءة والنقاء الطيفي

- كيف تعمل المروحة في مضخة التفريغ التي تعمل بتدوير المياه على خلق فراغ؟ اكتشف آلية المكبس السائل