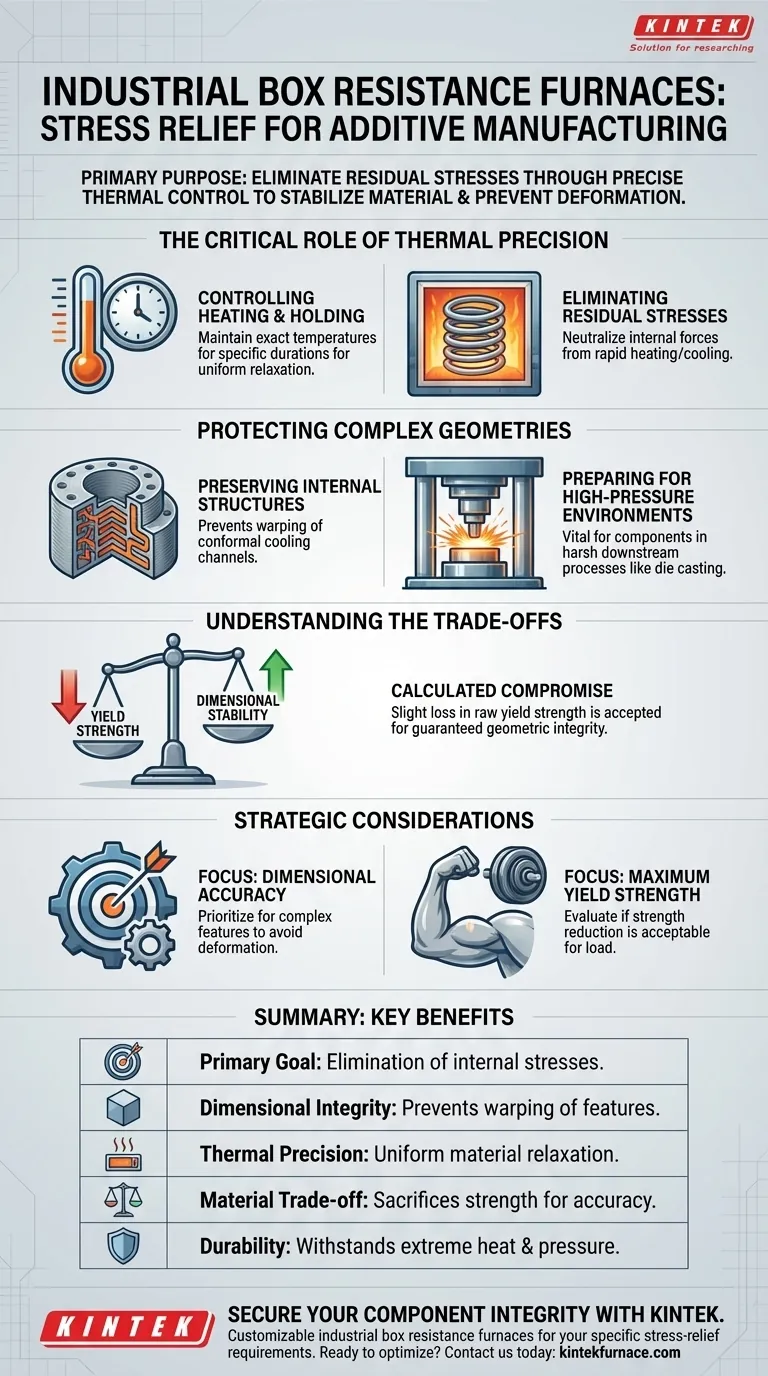

الغرض الأساسي من استخدام أفران المقاومة الصناعية الصندوقية لمكونات التصنيع الإضافي هو القضاء على الإجهادات المتبقية من خلال التحكم الحراري الدقيق. من خلال إدارة درجات حرارة التسخين وأوقات الثبات بدقة، تعمل هذه الأفران على استقرار بنية المواد، مما يمنع التشوهات التي قد تضر بالمكون بخلاف ذلك أثناء تطبيقات الضغط العالي اللاحقة.

الفكرة الأساسية: يخلق التصنيع الإضافي بطبيعته توترًا داخليًا في المواد. معالجة التلدين لتخفيف الإجهاد تضحي بدرجة من قوة الخضوع الخام لضمان الاستقرار الأبعادي والسلامة الهيكلية المطلوبة للميزات المعقدة، مثل قنوات التبريد الداخلية، للبقاء على قيد الحياة في خطوات التصنيع المستقبلية.

الدور الحاسم للدقة الحرارية

التحكم في التسخين والثبات

يتم اختيار أفران المقاومة الصناعية الصندوقية لهذه المهمة بسبب قدرتها على توفير حرارة متسقة ودقيقة.

للتخفيف الفعال للإجهاد، يجب أن تحافظ المعدات على درجات حرارة دقيقة لفترات زمنية محددة (أوقات الثبات).

هذه الدقة ضرورية لإرخاء المادة بشكل موحد دون إحداث تدرجات حرارية جديدة.

القضاء على الإجهادات المتبقية

تتضمن عملية التصنيع الإضافي التسخين والتبريد السريع، مما يؤدي إلى حبس الإجهادات المتبقية في المعدن.

إذا تُركت دون معالجة، تعمل هذه القوى الداخلية مثل زنبرك مضغوط ينتظر الانفلات.

يوفر الفرن البيئة الحرارية اللازمة لتحييد هذه القوى قبل وضع الجزء في الخدمة.

حماية الأشكال الهندسية المعقدة

الحفاظ على الهياكل الداخلية

تتميز العديد من المكونات الإضافية، مثل القوالب أو القوالب، بتصميمات داخلية معقدة مثل قنوات التبريد المتوافقة.

تكون هذه القنوات عرضة بشكل كبير للالتواء إذا لم يتم إزالة الإجهادات المتبقية.

يضمن المعالجة الحرارية بقاء هذه المسارات الحيوية غير المرئية مفتوحة ودقيقة الأبعاد.

التحضير لبيئات الضغط العالي

هذه المعالجة حيوية بشكل خاص للمكونات المخصصة للعمليات اللاحقة القاسية، مثل صب القوالب بالضغط العالي.

أثناء صب القوالب، يتعرض المكون لحرارة شديدة وضغط ساحق.

بدون تخفيف الإجهاد المسبق، من المحتمل أن يتشوه المكون أو يفشل بشكل غير متوقع في ظل هذه الظروف.

فهم المفاضلات

قوة الخضوع مقابل الاستقرار الأبعادي

من المهم الإقرار بأن هذه المعالجة الحرارية تغير الخصائص الميكانيكية للمادة، وخاصة سبائك الألومنيوم.

غالبًا ما تؤدي العملية إلى انخفاض في قوة الخضوع للمادة.

ومع ذلك، هذا حل وسط محسوب: يتم قبول الخسارة الطفيفة في القوة لاكتساب ضمان أساسي للاستقرار الأبعادي والسلامة الهندسية.

اعتبارات استراتيجية للمعالجة الحرارية

اتخاذ القرار الصحيح لمشروعك

يتطلب تحديد معلمات تخفيف الإجهاد الموازنة بين المتطلبات الميكانيكية والدقة الهندسية.

- إذا كان تركيزك الأساسي هو الدقة الأبعاد: أعطِ الأولوية لهذه المعالجة لضمان عدم تشوه الميزات الداخلية المعقدة، مثل قنوات التبريد، أثناء الاستخدام.

- إذا كان تركيزك الأساسي هو أقصى قوة خضوع: قم بتقييم ما إذا كان الانخفاض في القوة الناتج عن الاسترخاء الحراري مقبولًا لحمل التطبيق المحدد الخاص بك.

في النهاية، الهدف هو تحويل شكل مطبوع إلى مكون موثوق به من الدرجة الهندسية قادر على تحمل قسوة الصناعة.

جدول الملخص:

| جانب رئيسي | فائدة لمكونات التصنيع الإضافي |

|---|---|

| الهدف الأساسي | القضاء على الإجهادات المتبقية الداخلية واستقرار المواد. |

| سلامة الأبعاد | يمنع التواء الميزات المعقدة مثل قنوات التبريد الداخلية. |

| الدقة الحرارية | تضمن أوقات التسخين والثبات الدقيقة استرخاءً موحدًا للمواد. |

| مفاضلة المواد | يضحي بدرجة من قوة الخضوع الخام لتحسين الدقة الهندسية. |

| المتانة | يجهز المكونات لتحمل البيئات ذات الحرارة الشديدة والضغط العالي. |

تأمين سلامة مكوناتك مع KINTEK

لا تدع الإجهادات المتبقية تضر بنجاح التصنيع الإضافي الخاص بك. بدعم من البحث والتطوير والتصنيع المتخصصين، تقدم KINTEK أنظمة عزل، وأنابيب، ودوارة، وفراغ، وأنظمة CVD عالية الأداء، بالإضافة إلى أفران المقاومة الصناعية الصندوقية المتخصصة — وكلها قابلة للتخصيص لتلبية متطلبات تخفيف الإجهاد الخاصة بك. سواء كنت تحمي قنوات التبريد الداخلية المعقدة أو تجهز المكونات لصب القوالب بالضغط العالي، فإن حلولنا الحرارية تضمن الاستقرار الأبعادي والموثوقية التي تتطلبها مشاريعك.

هل أنت مستعد لتحسين عملية المعالجة الحرارية الخاصة بك؟ اتصل بنا اليوم للعثور على الفرن المثالي لمختبرك!

دليل مرئي

المراجع

- Dirk Lehmhus, M. Dalgiç. Combining Metal Additive Manufacturing and Casting Technology: High Performance Cooling Channels for Electric Powertrain Components. DOI: 10.1002/adem.202500445

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

يسأل الناس أيضًا

- ما هي بعض تطبيقات المعالجة الحرارية النموذجية للأفران الصندوقية؟ اكتشف حلولًا متعددة الاستخدامات للمعادن والمواد

- كيف يؤثر التلبيد بدرجات الحرارة العالية على السيراميك الصخري؟ تعزيز القوة باستخدام أفران الحجرة الكهربائية

- كيف يسهل فرن التلدين المختبري عملية كربنة الكتلة الحيوية؟ تحقيق إنتاج دقيق للفحم الحيوي

- لماذا تعتبر أفران التخميد (Muffle Furnaces) حاسمة في البحث والتطوير؟ اكتشف المعالجة الحرارية عالية الدقة والخالية من الملوثات

- لماذا يُستخدم فرن المقاومة الصندوقي في التلدين المتجانس للأسلاك الدقيقة المصنوعة من السبائك؟ شرح الفوائد الرئيسية

- ما هي المكونات الهيكلية الرئيسية لفرن الصندوق؟ دليل أساسي للمعالجة الفعالة للمواد

- لماذا يعتبر ارتداء الملابس المناسبة أمرًا مهمًا عند تشغيل فرن الطاولة؟ نصائح السلامة الأساسية للوقاية من الحروق والحرائق

- ما هي الميزات الرئيسية لفرن المحفل؟ حقق تحكمًا دقيقًا في درجات الحرارة العالية لمختبرك