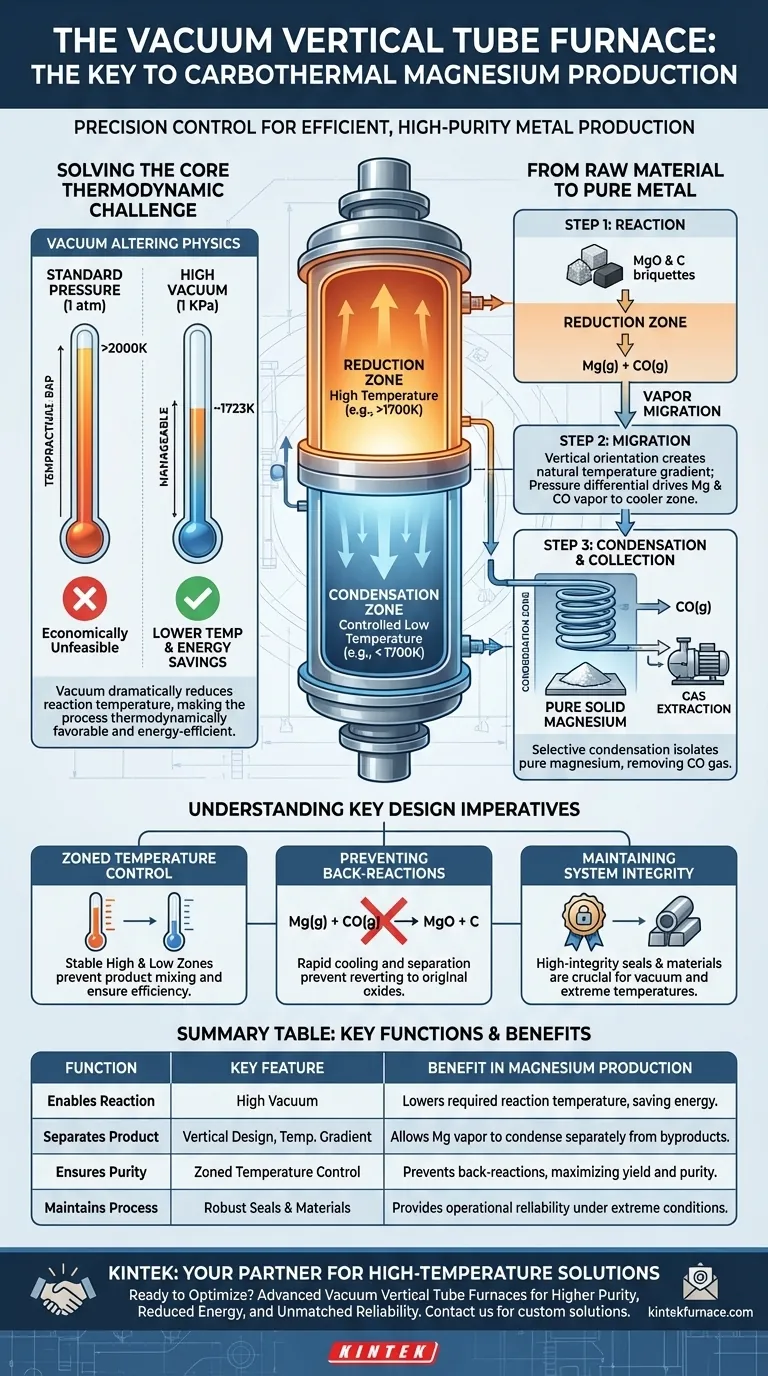

الدور الأساسي لفرن الأنبوب الرأسي الفراغي هو خلق بيئة يتم التحكم فيها بدقة مع شرطين حاسمين ومتزامنين: الحرارة الشديدة اللازمة لدفع الاختزال الكربوني لأكسيد المغنيسيوم، والضغط المنخفض المطلوب لجعل التفاعل مواتياً ديناميكياً حرارياً عند درجة حرارة قابلة للتطبيق. ثم يستخدم هذا الفرن المتخصص تصميمه الرأسي لفصل وجمع بخار المغنيسيوم النقي كمعدن صلب.

الفرن ليس مجرد فرن عالي الحرارة. إنه نظام هندسي يتلاعب بالديناميكا الحرارية والحالات الفيزيائية لإنتاج بخار المغنيسيوم بكفاءة ثم فصله فيزيائياً عن نواتج التفاعل الأخرى، مما يضمن إنتاجية ونقاء عاليين.

حل تحدي الديناميكا الحرارية الأساسي

الاختزال الكربوني للمغنيسيوم هو عملية صعبة بطبيعتها عند الضغط الجوي. الفرن الفراغي هو المفتاح الذي يفتح قابليته للتطبيق عن طريق تغيير الفيزياء الأساسية للتفاعل.

المشكلة عند الضغط القياسي

في الظروف الجوية العادية، يتطلب اختزال أكسيد المغنيسيوم (MgO) بالكربون درجة حرارة عالية بشكل غير عملي. هذا المتطلب الهائل للطاقة يجعل العملية غير مجدية اقتصادياً وتقنياً للإنتاج على نطاق واسع.

كيف يغير الفراغ المعادلة

من خلال العمل تحت فراغ عالٍ (مثل 1 كيلو باسكال)، يخفض الفرن بشكل كبير درجة الحرارة الديناميكية الحرارية المطلوبة للتفاعل. تقليل الضغط المحيط يجعل من السهل على المغنيسيوم أن يتحول إلى بخار، مما يدفع التفاعل إلى الأمام بفعالية عند درجة حرارة أقل، مثل 1723 كلفن. وهذا يؤدي إلى توفير كبير في الطاقة.

من المواد الخام إلى المعدن النقي

بالإضافة إلى تمكين التفاعل الأولي، فإن تصميم الفرن ضروري لعزل المنتج النهائي. يتم تحقيق ذلك من خلال تدرج درجة حرارة مُدار بعناية من أعلى إلى أسفل الأنبوب الرأسي.

الخطوة 1: توليد بخار المغنيسيوم

في منطقة الاختزال عالية الحرارة في الفرن، يتم تسخين قوالب أكسيد المغنيسيوم وعامل اختزال قائم على الكربون. هذا يحفز التفاعل، وينتج المغنيسيوم (Mg) وأول أكسيد الكربون (CO)، وكلاهما في حالة غازية.

الخطوة 2: انتقال البخار

يخلق التوجيه الرأسي للفرن تدرجاً طبيعياً في درجات الحرارة. يدفع فرق الضغط خليط بخار المغنيسيوم وغاز CO الساخن من منطقة الاختزال الأكثر سخونة نحو منطقة التكثيف الأكثر برودة والمحددة.

الخطوة 3: التكثيف الانتقائي والجمع

في هذه المنطقة الأكثر برودة، يتم التحكم في درجة الحرارة بدقة لتكون أقل من نقطة تكثيف المغنيسيوم ولكن أعلى من نقطة تكثيف المنتجات الثانوية الأخرى. هنا، يتجمع بخار المغنيسيوم ويتكثف على ركيزة متخصصة، مكوناً طبقة من المغنيسيوم المعدني الصلب النقي. يتم ضخ غاز أول أكسيد الكربون، الذي لا يتكثف، خارجاً بواسطة نظام الفراغ.

فهم ضروريات التصميم الرئيسية

يعتمد نجاح هذه العملية على قدرة الفرن على الحفاظ على ظروف محددة دون فشل. أي انحراف يمكن أن يضر بإنتاجية ونقاء المنتج النهائي.

الحاجة إلى التحكم في درجة الحرارة المقسمة إلى مناطق

يعتمد النظام بأكمله على وجود منطقتين منفصلتين ومتحكم فيهما بشكل مستقل لدرجة الحرارة. هناك حاجة إلى منطقة مستقرة وعالية الحرارة للتفاعل، بينما هناك حاجة إلى منطقة مستقرة وأكثر برودة للتكثيف الفعال. هذا الفصل هو ما يمنع اختلاط المنتجات أو تفاعلها العكسي.

منع التفاعلات العكسية

إذا برد بخار المغنيسيوم وأول أكسيد الكربون معاً ببطء، فيمكن أن يعودا إلى أكسيد المغنيسيوم والكربون. يعتبر تدرج درجة الحرارة الحاد للفرن والفصل السريع للبخار إلى منطقة التكثيف أمراً بالغ الأهمية لمنع هذا التفاعل العكسي وزيادة معدل استعادة المعدن إلى أقصى حد.

الحفاظ على سلامة النظام

العمل عند أكثر من 1700 كلفن تحت فراغ قوي يضع ضغطاً هائلاً على مواد الفرن وأختامه. أي تسرب سيضر بالفراغ، ويوقف التفاعل، ومن المحتمل أن يدخل ملوثات، مما يجعل البناء عالي الجودة ضرورة مطلقة.

اتخاذ القرار الصحيح لعمليتك

يجب أن يتوافق تصميم الفرن وتشغيله مع هدف الإنتاج الأساسي الخاص بك.

- إذا كان تركيزك الأساسي هو كفاءة الطاقة: أعط الأولوية لتحقيق أقل فراغ مستقر ممكن، حيث يقلل هذا بشكل مباشر من درجة حرارة التفاعل المطلوبة واستهلاك الطاقة الإجمالي.

- إذا كان تركيزك الأساسي هو إنتاجية المنتج ونقاؤه: ركز على إنشاء تدرج درجة حرارة حاد ومستقر بين منطقتي الاختزال والتكثيف لضمان فصل سريع وكامل لبخار المغنيسيوم عن غاز CO.

- إذا كان تركيزك الأساسي هو موثوقية التشغيل: استثمر في مواد فرن قوية وتقنية ختم عالية النزاهة للحفاظ على ملفات تعريف فراغ ودرجة حرارة متسقة في ظل الظروف القاسية.

في النهاية، يعتبر فرن الأنبوب الرأسي الفراغي الأداة الحاسمة التي تجعل إنتاج المغنيسيوم الكربوني الحديث ممكناً من خلال توفير تحكم دقيق في درجة الحرارة والضغط والفصل الفيزيائي.

جدول ملخص:

| الوظيفة | الميزة الرئيسية | الفائدة في إنتاج المغنيسيوم |

|---|---|---|

| تمكين التفاعل | يخلق فراغاً عالياً | يقلل درجة حرارة التفاعل المطلوبة، ويوفر الطاقة |

| فصل المنتج | تصميم رأسي مع تدرج في درجة الحرارة | يسمح بتكثيف بخار المغنيسيوم بشكل منفصل عن المنتجات الثانوية |

| ضمان النقاء | التحكم في درجة الحرارة المقسمة إلى مناطق | يمنع التفاعلات العكسية، ويزيد من الإنتاجية ونقاء المعدن |

| الحفاظ على العملية | أختام ومواد قوية | يوفر موثوقية التشغيل في ظل الظروف القاسية |

هل أنت مستعد لتحسين عملية إنتاج المعادن عالية الحرارة لديك؟

يتطلب إنتاج المعادن عالية النقاء مثل المغنيسيوم تحكماً دقيقاً في درجة الحرارة والجو. تحديات كفاءة الطاقة، وإنتاجية المنتج، وموثوقية التشغيل هي بالضبط ما تم تصميم أفراننا لحلها.

تم تصميم أفران الأنبوب الرأسي الفراغي المتقدمة من KINTEK لعمليات مثل الاختزال الكربوني. مدعومة بالبحث والتطوير والتصنيع من قبل الخبراء، نقدم أنظمة Muffle، Tube، Rotary، Vacuum، و CVD، وكلها قابلة للتخصيص لتلبية احتياجاتك الفريدة.

دعنا نساعدك في تحقيق:

- نقاء وإنتاجية أعلى مع تقسيم دقيق لدرجة الحرارة.

- تقليل تكاليف الطاقة من خلال التشغيل الفعال منخفض الضغط.

- موثوقية لا مثيل لها مع بناء قوي للبيئات الصعبة.

اتصل بنا اليوم لمناقشة كيف يمكن لحل فرن مخصص تحسين قدرات مختبرك. تواصل مع خبرائنا

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%