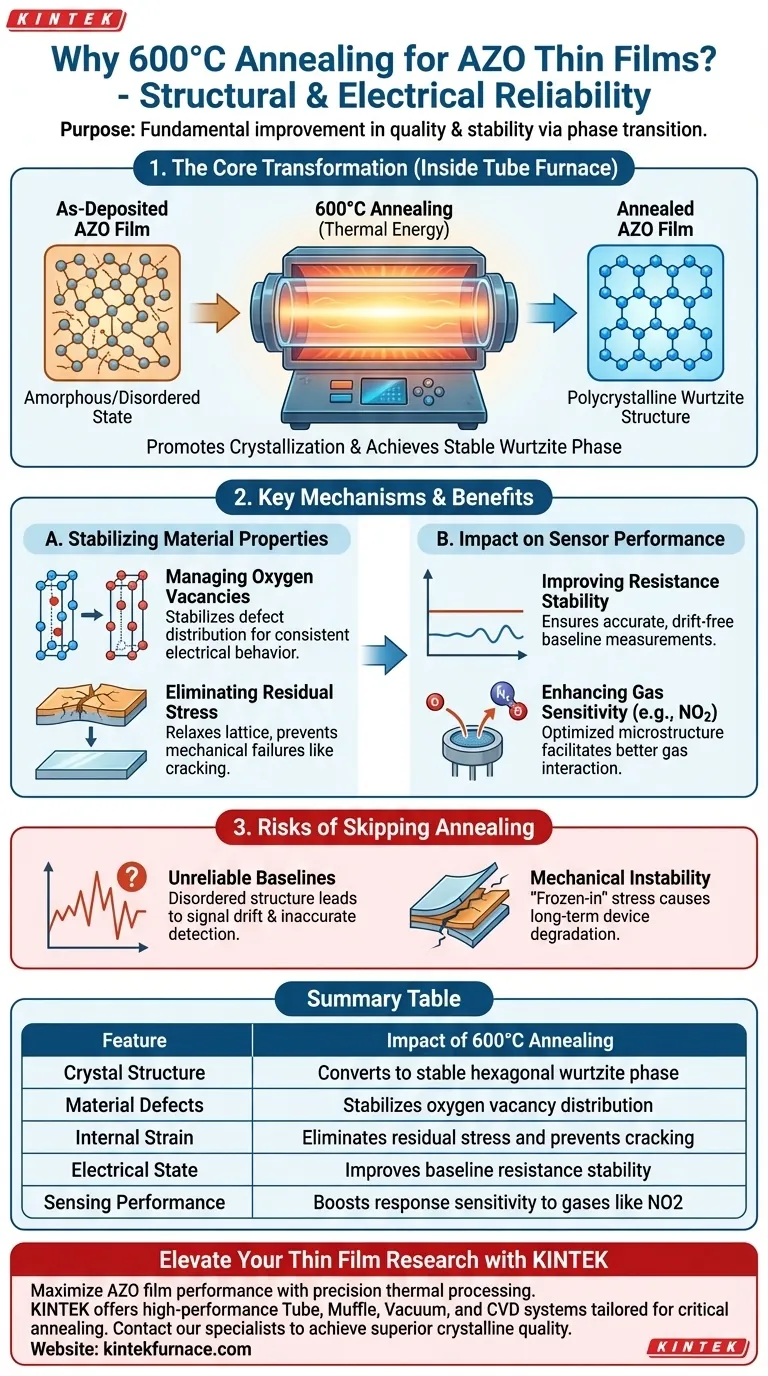

الغرض الأساسي من إجراء معالجة التلدين عند درجة حرارة 600 درجة مئوية على أغشية أكسيد الزنك المخدر بالألمنيوم (AZO) الرقيقة هو تحسين جودتها الهيكلية وموثوقيتها الكهربائية بشكل أساسي. تدفع هذه العملية ذات درجة الحرارة العالية إلى حدوث تحول طوري يحول الفيلم المترسب إلى مادة بلورية مستقرة ومنظمة للغاية.

يعمل التلدين كخطوة تثبيت حاسمة تحول فيلم AZO إلى بنية سداسية سداسية بلورية متعددة. من خلال تحسين الشبكة البلورية وإدارة فراغات الأكسجين، تعزز هذه العملية بشكل كبير الاستقرار الأساسي للمادة وتزيد من حساسيتها لتطبيقات استشعار الغاز.

تحسين البنية البلورية

تعزيز التبلور

تعزز الطاقة الحرارية التي يوفرها الفرن الأنبوبي تبلور فيلم AZO الرقيق. هذا يحول المادة من حالة غير منظمة أو غير متبلورة محتملة إلى شكل متعدد البلورات محدد بجودة بلورية أعلى.

تحقيق طور الورسيت

على وجه التحديد، يحول التلدين البنية المجهرية إلى بنية سداسية سداسية. هذا التكوين المحدد للشبكة البلورية مرغوب فيه لأنه يحسن الخصائص الفيزيائية للمادة للتطبيقات الإلكترونية.

تثبيت خصائص المواد

إدارة فراغات الأكسجين

التلدين ضروري لهندسة العيوب؛ فهو يساعد على تثبيت توزيع فراغات الأكسجين في جميع أنحاء الفيلم. نظرًا لأن فراغات الأكسجين تعمل كناقلات شحنة في أشباه الموصلات الأكسيدية، فإن توزيعها المستقر حيوي للأداء الكهربائي المتسق.

إزالة الإجهاد المتبقي

غالبًا ما تترك عمليات الترسيب الأغشية الرقيقة تحت ضغط داخلي كبير. تخفف معالجة 600 درجة مئوية الشبكة، مما يؤدي بفعالية إلى إزالة الإجهاد المتبقي. هذا يمنع الأعطال الميكانيكية مثل التكسير أو التقشير ويضمن سلوكًا إلكترونيًا موحدًا.

التأثير على أداء المستشعر

تحسين استقرار المقاومة

من خلال إزالة الإجهاد وترتيب البنية البلورية، يحقق الفيلم استقرارًا أعلى للمقاومة الأساسية. هذا يعني أن حالة الراحة الكهربائية للمستشعر لا تنجرف بشكل غير متوقع، وهو شرط أساسي للقياسات الدقيقة.

تعزيز حساسية الغاز

البنية المجهرية المحسنة تزيد بشكل مباشر من حساسية الاستجابة للمستشعر. تشير المرجع الأساسي إلى أن هذا فعال بشكل خاص في تحسين اكتشاف غاز ثاني أكسيد النيتروجين (NO2)، حيث يتم تسهيل التفاعل بين الغاز وسطح الفيلم من خلال تحسين جودة المواد.

مخاطر تخطي التلدين بعد الترسيب

قواعد غير موثوقة

إذا حذفت خطوة التلدين، فإن الفيلم يحتفظ ببنية غير منظمة مع عيوب غير مستقرة. ينتج عن ذلك مقاومة كهربائية متقلبة، مما يجعل من الصعب التمييز بين اكتشاف الغاز الفعلي والانجراف البسيط للإشارة.

عدم الاستقرار الميكانيكي

بدون تخفيف الإجهاد الناتج عن المعالجة ذات درجة الحرارة العالية، يظل الفيلم تحت الشد أو الضغط. هذا الإجهاد "المتجمد" يضعف السلامة الميكانيكية للجهاز، مما يؤدي إلى تدهور محتمل في الأداء بمرور الوقت.

اتخاذ القرار الصحيح لهدفك

لتعظيم فعالية أغشية AZO الرقيقة الخاصة بك، ضع في اعتبارك متطلبات تطبيقك المحددة:

- إذا كان تركيزك الأساسي هو دقة استشعار الغاز: يجب عليك إجراء التلدين لتثبيت فراغات الأكسجين، مما يزيد من حساسية الاستجابة للفيلم للغازات مثل ثاني أكسيد النيتروجين.

- إذا كان تركيزك الأساسي هو طول عمر الجهاز: يجب عليك إجراء التلدين لإزالة الإجهاد المتبقي، مما يضمن أن الفيلم يحافظ على مقاومة أساسية مستقرة ولا يتدهور ميكانيكيًا.

من خلال التحكم في التاريخ الحراري للفيلم، يمكنك تحويل طبقة مترسبة خام إلى عنصر استشعار وظيفي عالي الأداء.

جدول ملخص:

| الميزة | تأثير التلدين عند 600 درجة مئوية |

|---|---|

| البنية البلورية | يتحول إلى طور سداسي سداسي مستقر |

| عيوب المواد | يُثبت توزيع فراغات الأكسجين |

| الإجهاد الداخلي | يزيل الإجهاد المتبقي ويمنع التكسير |

| الحالة الكهربائية | يحسن استقرار المقاومة الأساسية |

| أداء الاستشعار | يعزز حساسية الاستجابة للغازات مثل NO2 |

ارتقِ ببحثك في الأغشية الرقيقة مع KINTEK

قم بزيادة أداء أغشية AZO الرقيقة الخاصة بك إلى أقصى حد من خلال المعالجة الحرارية الدقيقة. بدعم من البحث والتطوير الخبير والتصنيع عالمي المستوى، تقدم KINTEK أنظمة الأنابيب، والأفران الصندوقية، والفراغ، و CVD عالية الأداء المصممة خصيصًا لتطبيقات التلدين الحرجة. سواء كنت تقوم بتحسين أجهزة استشعار الغاز أو تطوير مواد إلكترونية متقدمة، فإن أفران المختبرات القابلة للتخصيص لدينا تضمن تسخينًا موحدًا ونتائج موثوقة.

هل أنت مستعد لتحقيق جودة بلورية فائقة؟ اتصل بخبرائنا اليوم للعثور على الحل المثالي لدرجة الحرارة العالية لاحتياجات مختبرك الفريدة.

دليل مرئي

المراجع

- So-Young Bak, Moonsuk Yi. Transparent Al-Doped ZnO Thin Films for High-Sensitivity NO2 Gas Sensing. DOI: 10.3390/s25123622

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

يسأل الناس أيضًا

- ما هو الغرض الأساسي من إدخال الغازات التفاعلية (SF6/CF4) في عملية الرش المغناطيسي؟ استعادة التكافؤ الكيميائي للطبقة الرقيقة

- لماذا يعتبر فرن التجفيف بالهواء الساخن ذو درجة الحرارة الثابتة ضروريًا لمعالجة سلائف الكتلة الحيوية؟ ضمان السلامة الهيكلية

- لماذا يعتبر فرن التجفيف الصناعي ضروريًا لتنشيط الكتلة الحيوية؟ ضمان السلامة الهيكلية والمحصول

- لماذا يلزم وجود حاضنة لـ VP-FSCM؟ ضوابط المعالجة الرئيسية لنتائج تصلب التربة الفائقة

- ما هو دور محطة التجفيف المخصصة مع التنقية بالنيتروجين؟ تحسين معالجة أغشية مزيج البوليمر

- لماذا يُستخدم ثاني أكسيد الكربون في التجديد بالغازification في الموقع للمحفزات NiCuCe؟ تعزيز طول عمر المحفز

- ما هي الأهداف الأساسية لاستخدام فرن التجفيف بالنفخ لألياف In2O3/C النانوية؟ ضمان السلامة الهيكلية

- ما هو الدور الذي تلعبه أنظمة المعالجة الحرارية السريعة (RTA) في معالجة أغشية نيتريد السيليكون الرقيقة؟ اكتشف مواد كمومية وبصرية عالية الأداء