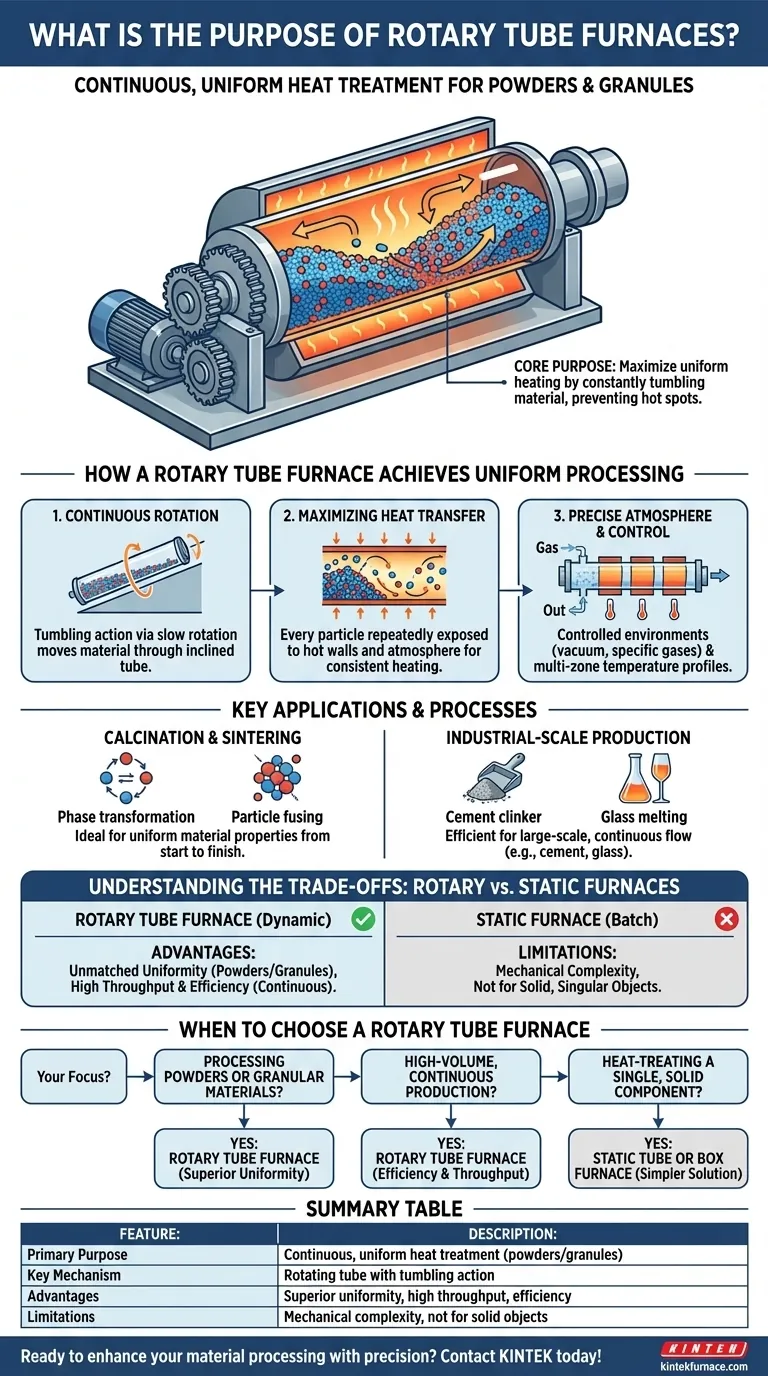

في الأساس، تم تصميم فرن الأنبوب الدوار للمعالجة الحرارية المستمرة للمواد، وخاصة المساحيق والحبيبات. يتمثل غرضه الأساسي في ضمان تسخين موحد بشكل استثنائي من خلال تقليب المادة باستمرار داخل أنبوب دوار ومُسخَّن، مما يزيد من تعرضها لدرجة الحرارة وظروف الغلاف الجوي المطلوبة.

يتمثل التحدي الأساسي في المعالجة الحرارية للمساحيق في منع النقاط الساخنة وضمان معالجة كل جسيم بشكل متطابق. يحل فرن الأنبوب الدوار هذه المشكلة مباشرة من خلال دورانه، والذي يوفر مستوى من التجانس الحراري والكفاءة التي لا تستطيع الأفران الثابتة مضاهاة بسهولة بالنسبة لهذه الأنواع من المواد.

كيف يحقق فرن الأنبوب الدوار معالجة موحدة

تأتي فعالية فرن الأنبوب الدوار من تصميمه الميكانيكي الفريد، الذي يجمع بين الحركة والتحكم الحراري والجوّي الدقيق.

مبدأ الدوران المستمر

تم بناء الفرن حول أنبوب أسطواني طويل، وغالبًا ما يكون مائلًا قليلاً. يدور هذا الأنبوب ببطء أثناء التشغيل.

عندما يتم تغذية المادة في الطرف الأعلى، يتسبب مزيج الميل والدوران في تقليبها والتحرك باستمرار نحو الطرف الأدنى لجمعها.

تعظيم نقل الحرارة

توفر عناصر التسخين الخارجية الطاقة الحرارية. الحركة التقليب المستمرة هي الميزة الحاسمة.

يضمن هذا التحرك تعرض كل جسيم من المادة بشكل متكرر للجدار الداخلي الساخن للأنبوب والغلاف الجوي المتحكم فيه بداخله. يمنع هذا الطبقات الخارجية للمادة من عزل اللب، مما يضمن توزيعًا موحدًا للحرارة في جميع أنحاء الدفعة بأكملها.

التحكم الدقيق في الغلاف الجوي ودرجة الحرارة

تسمح هذه الأنظمة ببيئة خاضعة للرقابة بدرجة عالية. تم تصميم العديد منها بمناطق حرارية متعددة على طول الأنبوب، مما يتيح ملفات تعريف دقيقة لدرجة الحرارة للعمليات المعقدة.

يمكن أيضًا ملؤها بغازات محددة أو تشغيلها تحت التفريغ، مما يسمح بعمليات مثل الأكسدة (إضافة الأكسجين) أو المعالجات في أجواء خاملة لمنع التفاعلات غير المرغوب فيها.

التطبيقات والعمليات الرئيسية

إن القدرات الفريدة لأفران الأنابيب الدوارة تجعلها مثالية لمجموعة من التطبيقات المحددة ذات درجات الحرارة العالية.

التكليس والتلبيد

التكليس هو عملية تستخدم الحرارة للتسبب في تحولات طورية أو إزالة المكونات المتطايرة من المادة. تستخدم عملية التلبيد الحرارة لدمج الجسيمات معًا دون صهرها.

التسخين الموحد للفرن الدوار مثالي لهذه العمليات، مما يضمن خصائص مادية متسقة من البداية إلى النهاية.

الإنتاج على نطاق صناعي

في صناعة مواد البناء، تعتبر الأفران الدوارة هي العمال الرئيسيون لإنتاج كلنكرات الأسمنت و حرق الجبس. إن قدرتها على التعامل مع تدفق مستمر للمواد تجعلها فعالة للغاية للإنتاج على نطاق واسع.

كما أنها تستخدم في صناعة الزجاج لصهر المواد الخام، حيث تكون درجة الحرارة الموحدة ضرورية لتحقيق منتج نهائي عالي الجودة ومتجانس.

فهم المفاضلات: الأفران الدوارة مقابل الأفران الثابتة

على الرغم من قوتها، فإن فرن الأنبوب الدوار ليس حلاً عالميًا. يعد فهم مزاياه في السياق مفتاحًا لاتخاذ الخيار الصحيح.

الميزة: تجانس لا مثيل له للمساحيق

بالنسبة للمساحيق أو الحبيبات أو الأجزاء الصغيرة، يوفر عمل التقليب في الفرن الدوار تجانسًا فائقًا لدرجة الحرارة مقارنة بالفرن الثابت، حيث تبقى المادة ساكنة ويمكن أن تعاني من تسخين غير متساوٍ.

الميزة: إنتاجية عالية وكفاءة

إن الطبيعة المستمرة للفرن الدوار تجعله أكثر كفاءة بكثير لمعالجة كميات كبيرة من المواد. إنه يتجنب وقت التوقف عن العمل للتحميل والتفريغ المطلوب في الأفران الثابتة القائمة على الدفعات، مما يؤدي إلى إنتاجية أعلى وتكاليف تشغيل أقل.

القيود: التعقيد الميكانيكي

تضيف آلية الدوران، بما في ذلك المحرك والأختام ونظام الدفع، تعقيدًا ميكانيكيًا. وهذا يقدم المزيد من نقاط الصيانة والاحتمال للتآكل مقارنة بالتصميم الأبسط لفرن صندوقي أو أنبوبي ثابت.

القيود: ليست مثالية للأجسام الصلبة المفردة

هذه الأفران مصممة للمواد التي يمكن أن تتدفق وتتقلب. إنها غير مناسبة تمامًا للمعالجة الحرارية لجزء صلب واحد كبير أو حساس للأبعاد يجب أن يظل ثابتًا.

متى تختار فرن أنبوب دوار

إن هدف المعالجة المحدد الخاص بك هو العامل الأكثر أهمية في اختيار المعدات الحرارية المناسبة.

- إذا كان تركيزك الأساسي هو معالجة المساحيق أو المواد الحبيبية: فإن التجانس الفائق لدرجة الحرارة الذي يوفره الفرن الدوار يجعله الخيار المثالي.

- إذا كان تركيزك الأساسي هو الإنتاج المستمر بكميات كبيرة: يوفر الفرن الدوار مزايا كبيرة في الكفاءة والإنتاجية مقارنة بالأنظمة القائمة على الدفعات.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية لمكون صلب واحد: فإن الفرن الأنبوبي الثابت أو الفرن الصندوقي البسيط هو الحل الأكثر ملاءمة ومباشرة.

من خلال فهم آلية الدوران الفريدة الخاصة به، يمكنك تحديد بثقة ما إذا كانت هذه الأداة القوية هي الحل المناسب لأهدافك في معالجة المواد.

جدول الملخص:

| الميزة | الوصف |

|---|---|

| الغرض الأساسي | المعالجة الحرارية المستمرة والموحدة للمساحيق والحبيبات |

| الآلية الرئيسية | أنبوب دوار بحركة تقليب لتعريض متساوٍ |

| التطبيقات الرئيسية | التكليس، التلبيد، إنتاج الأسمنت، صهر الزجاج |

| المزايا | تجانس فائق لدرجة الحرارة، إنتاجية عالية، كفاءة |

| القيود | تعقيد ميكانيكي، غير مناسب للأجسام الصلبة |

هل أنت مستعد لتعزيز معالجة المواد لديك بدقة؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية، بما في ذلك أفران الأنابيب الدوارة، المصممة للتسخين الموحد والكفاءة العالية في تطبيقات المساحيق والحبيبات. بالاستفادة من البحث والتطوير والتصنيع الداخلي الاستثنائي لدينا، فإننا نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا تحسين أداء وإنتاجية مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- كيف يتميز هيكل فرن الأنبوب الدوار؟ اكتشف مكوناته الرئيسية وفوائده

- لماذا تعتبر كفاءة نقل الحرارة مهمة في أفران الأنبوب الدوارة؟ تعزيز التوحيد والإنتاجية

- ما هي المجالات الأخرى التي تستخدم أفران الأنبوب الدوارة؟ اكتشف حلول التدفئة متعددة الاستخدامات لمختلف الصناعات

- ما هي التطبيقات الشائعة لفرن الأنبوب الدوار؟ تحقيق تسخين موحد للمساحيق والحبيبات

- ما هي بعض تطبيقات أفران الأنابيب الدوارة؟ مثالية للمعالجة المستمرة للمواد ذات درجات الحرارة العالية