في الفرن الدوار، يُعد زمن المكوث (Retention Time) المدة الزمنية المحددة التي تقضيها المادة داخل الفرن أثناء معالجتها. على الرغم من عدم وجود قيمة عالمية واحدة، فإن القاعدة العامة للعديد من التطبيقات الصناعية هي زمن مكوث يتراوح بين 30 إلى 60 دقيقة. هذه المدة ليست عشوائية؛ بل هي معلمة حاسمة يتم تحديدها بعناية بناءً على المتطلبات الحرارية والكيميائية اللازمة لتحويل المواد الخام إلى منتج نهائي.

إن زمن المكوث ليس إعدادًا مستقلاً ولكنه نتيجة مباشرة للتصميم الميكانيكي للفرن ومعايير التشغيل. يعد فهم العوامل التي تتحكم فيه أمرًا ضروريًا لتحسين جودة المنتج والكفاءة التشغيلية على حد سواء.

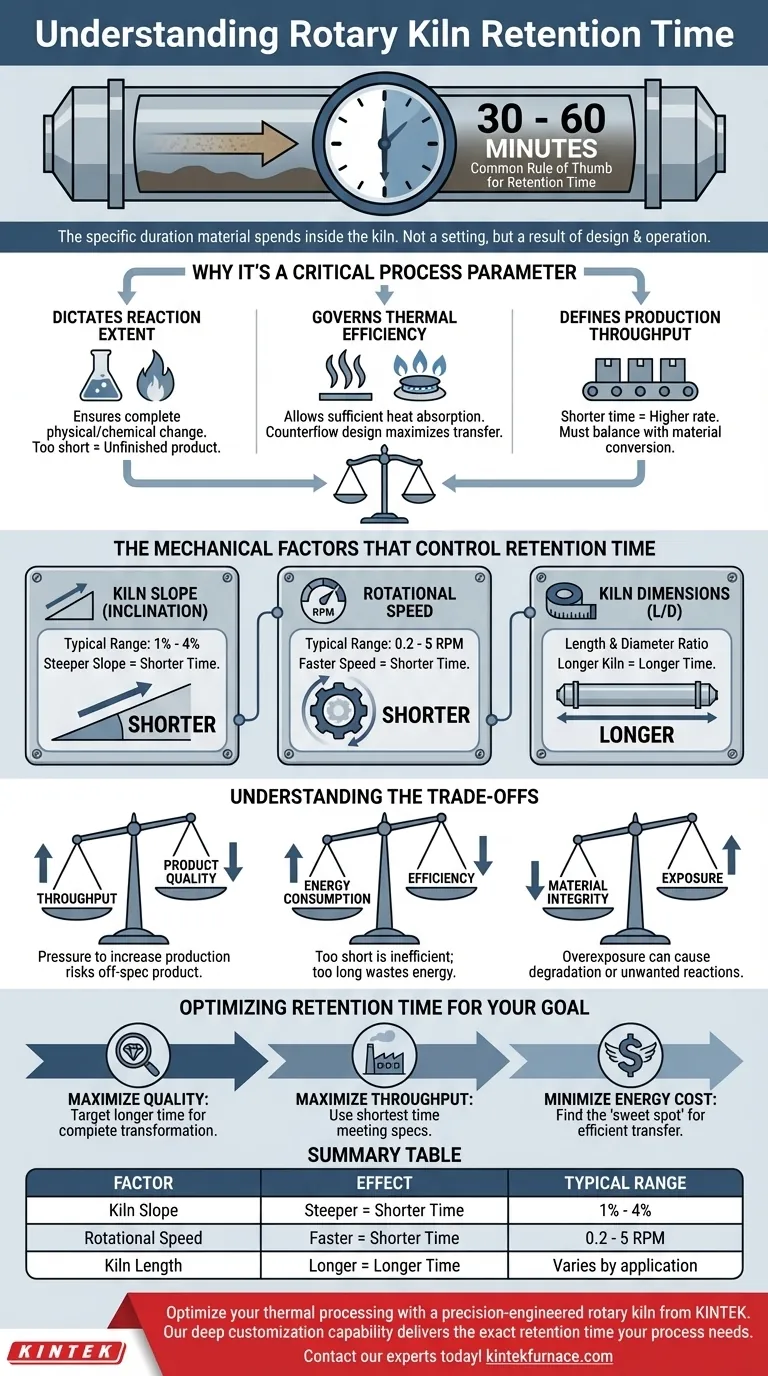

لماذا يُعد زمن المكوث معلمة عملية حرجة

يُعد زمن المكوث، ويُسمى أيضًا زمن الإقامة، أحد أهم المتغيرات في تشغيل الفرن. فهو يؤثر بشكل مباشر على خصائص المنتج النهائي، واستهلاك الطاقة، والإنتاجية الإجمالية للمصنع.

إنه يحدد مدى التفاعل

الغرض الأساسي من الفرن هو إحداث تغيير فيزيائي أو كيميائي من خلال التسخين. يتطلب هذا التحول تعريض المادة لدرجة حرارة محددة لفترة زمنية معينة.

إذا كان زمن المكوث قصيرًا جدًا، فقد تخرج المادة من الفرن قبل اكتمال التفاعل، مما يؤدي إلى منتج منخفض الجودة أو غير مكتمل المعالجة.

إنه يحكم الكفاءة الحرارية

انتقال الحرارة من تيار الغاز (الناتج عن الموقد) إلى المادة الصلبة ليس فوريًا. يضمن زمن المكوث الكافي أن يكون للمادة تعرض كافٍ لامتصاص الطاقة الحرارية اللازمة.

غالبًا ما يتم تحسين ذلك من خلال تصميم التدفق المعاكس (Counterflow)، حيث تتدفق الغازات الساخنة في الاتجاه المعاكس للمادة، مما يزيد من فرق درجة الحرارة ويحسن كفاءة انتقال الحرارة على مدى رحلة المادة بأكملها.

إنه يحدد إنتاجية الإنتاج

يتناسب زمن المكوث عكسياً مع معدل إنتاج الفرن. يعني زمن المكوث الأقصر أن المادة تتحرك عبر النظام بشكل أسرع، مما يزيد من كمية المنتج التي يمكن معالجتها في الساعة.

يخلق هذا تعارضًا أساسيًا بين زيادة الإنتاجية وضمان التحويل الكامل للمادة، وهو ما يجب موازنته بعناية.

العوامل الميكانيكية التي تتحكم في زمن المكوث

لا يمكنك "تحديد" زمن المكوث بشكل مباشر. بدلاً من ذلك، هو نتيجة لعدة عوامل ميكانيكية وتشغيلية رئيسية.

ميل الفرن (الانحدار)

يتم تركيب الأفران الدوارة بزاوية انحدار طفيفة، تتراوح عادة بين 1% و 4%. هذا الميل هو القوة الأساسية التي تتسبب في تقدم المادة من طرف التغذية إلى طرف التفريغ.

يؤدي الميل الأكثر انحدارًا إلى سفر أسرع للمادة وبالتالي زمن مكوث أقصر.

سرعة الدوران

يدور غلاف الفرن ببطء حول محوره، وعادة ما يتراوح بين 0.2 و 5 دورات في الدقيقة (rpm). يؤدي هذا الدوران إلى تقليب المادة، وكشف أسطح جديدة للغازات الساخنة والمساعدة في تحركها لأسفل المنحدر.

تؤدي سرعة الدوران الأسرع إلى زيادة معدل تقدم المادة، مما يؤدي إلى زمن مكوث أقصر.

أبعاد الفرن (الطول والقطر)

تحدد الأبعاد الفيزيائية لغلاف الفرن مسار السفر الكلي للمادة. مع ثبات العوامل الأخرى، سيؤدي الفرن الأطول بطبيعة الحال إلى زمن مكوث أطول.

تُعد نسبة طول الفرن إلى قطره (L/D) معلمة تصميم أساسية يستخدمها المهندسون لتحقيق زمن مكوث مستهدف لعملية معينة.

فهم المفاضلات

إن تحسين زمن المكوث لا يتعلق بزيادته إلى أقصى حد؛ بل يتعلق بإيجاد التوازن المثالي لهدف تشغيلي محدد. إن إجراء تغيير لتحسين مقياس واحد غالبًا ما يأتي على حساب مقياس آخر.

الإنتاجية مقابل جودة المنتج

هذه هي المفاضلة الأكثر شيوعًا. غالبًا ما يواجه المشغلون ضغوطًا لزيادة الإنتاج (زمن مكوث أقصر)، ولكن هذا قد يعرض المنتج لخطر التفاعلات غير المكتملة وخروج المنتج عن المواصفات. في المقابل، قد يؤدي ضمان الجودة العالية بزمن مكوث طويل إلى التضحية بالإنتاجية القيمة.

استهلاك الطاقة مقابل الكفاءة

قد يكون زمن المكوث القصير جدًا غير فعال، حيث قد يخرج الوقود غير المحترق والحرارة من الفرن قبل أن تنتقل بالكامل إلى المادة. ومع ذلك، يمكن أن يؤدي زمن المكوث الطويل بشكل مفرط أيضًا إلى إهدار الطاقة عن طريق تسخين هيكل الفرن والمنتج لفترة أطول من اللازم.

سلامة المادة مقابل التعرض

بالنسبة لبعض المواد الحساسة، قد يكون قضاء وقت طويل جدًا في درجات حرارة عالية ضارًا. يمكن أن يؤدي إلى تفاعلات ثانوية غير مرغوب فيها، أو انصهار، أو تدهور فيزيائي للمنتج. في هذه الحالات، يجب أن يكون زمن المكوث مقيدًا بشدة.

تحسين زمن المكوث لهدفك

يعتمد زمن المكوث "الصحيح" بالكامل على هدفك الأساسي. إنه رافعة رئيسية يمكن استخدامها عند تعديل أداء الفرن.

- إذا كان تركيزك الأساسي هو تعظيم جودة المنتج: استهدف زمن مكوث أطول لضمان اكتمال جميع التحولات الكيميائية والفيزيائية بالكامل.

- إذا كان تركيزك الأساسي هو تعظيم إنتاجية الإنتاج: قم بالتشغيل بأقصر زمن مكوث ممكن لا يزال يلبي باستمرار الحد الأدنى من مواصفات جودة المنتج.

- إذا كان تركيزك الأساسي هو تقليل تكلفة الطاقة: ابحث عن النقطة المثالية للتشغيل حيث يكون زمن المكوث طويلاً بما يكفي لتحقيق كفاءة حرارية فعالة وليس أطول، لتجنب إهدار الطاقة غير الضروري.

في نهاية المطاف، يتعلق التحكم في زمن المكوث بإتقان التفاعل بين التصميم الميكانيكي للفرن ومتطلبات تحول المادة.

جدول ملخص:

| العامل | التأثير على زمن المكوث | النطاق النموذجي |

|---|---|---|

| ميل الفرن | ميل أكثر انحدارًا = زمن أقصر | انحدار 1% - 4% |

| سرعة الدوران | سرعة أسرع = زمن أقصر | 0.2 - 5 دورة في الدقيقة |

| طول الفرن | فرن أطول = زمن أطول | يختلف حسب التطبيق |

قم بتحسين معالجتك الحرارية باستخدام فرن دوار مصمم بدقة من KINTEK.

يتطلب تحقيق التوازن المثالي بين جودة المنتج والإنتاجية وكفاءة الطاقة فرنًا مصممًا للمادة والعملية المحددة الخاصة بك. تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران عالية الحرارة المتقدمة، بما في ذلك الأفران الدوارة، المناسبة تمامًا للتطبيقات الصناعية الصعبة.

تسمح لنا قدرتنا القوية على التخصيص العميق بتصميم فرن دوار مخصص - للتحكم في العوامل الحاسمة مثل الميل والسرعة ونسبة الطول إلى القطر (L/D) - لتقديم زمن المكوث الدقيق الذي تحتاجه عمليتك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لفرن KINTEK الدوار أن يعزز أداءك التشغيلي وربحيتك.

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

يسأل الناس أيضًا

- كيف يتم التحكم في عمق المادة في الفرن الدوار ولماذا هو مهم؟ تحسين نقل الحرارة والكفاءة

- ما هي بعض تطبيقات التجفيف للأفران الدوارة الكهرومغناطيسية؟ اكتشف حلول تجفيف فعالة ودقيقة

- كيف يفيد التحكم الآلي في الأفران الدوارة الكهربائية العمليات الصناعية؟ تحقيق دقة وكفاءة لا مثيل لهما

- ما هي استخدامات الأفران الدوارة في صناعة مواد البناء بخلاف كلنكر الأسمنت؟ شرح للتطبيقات الرئيسية

- كيف تتحرك المواد الخام داخل الفرن الدوار؟ إتقان التدفق المتحكم فيه لمعالجة فعالة