باختصار، غاز الأرجون عالي النقاء هو وسيط التحكم الأساسي في طريقة التبخير والتكثيف لإنتاج مسحوق المغنيسيوم فائق الدقة. يوفر جوًا خاملًا، والأهم من ذلك، أن ضغطه يحدد بشكل مباشر الحجم النهائي لجسيمات المغنيسيوم من خلال التحكم في كيفية تشكلها ونموها.

المبدأ الأساسي الذي يجب فهمه هو أن ضغط الأرجون هو الرافعة الرئيسية التي يمكنك استخدامها لضبط حجم الجسيمات. يخلق ضغط الأرجون الأعلى بيئة أكثر كثافة، مما يؤدي إلى المزيد من الاصطدامات الذرية وفي النهاية جسيمات مسحوق المغنيسيوم الأكبر.

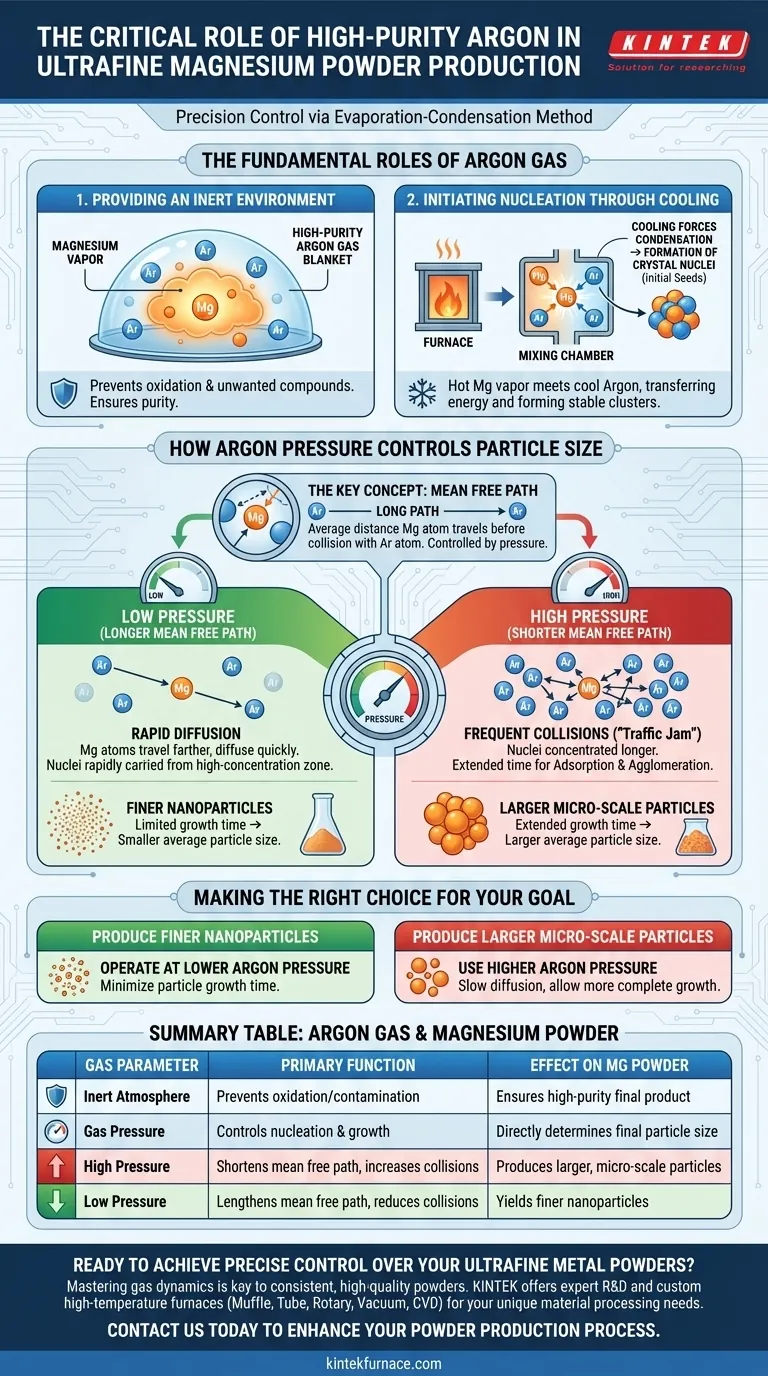

الأدوار الأساسية لغاز الأرجون

لفهم العملية بشكل كامل، من الضروري تفصيل الوظيفتين الحرجتين اللتين يؤديهما الأرجون: إنشاء بيئة خاملة وبدء تكوين جزيئات المسحوق.

توفير بيئة خاملة

المغنيسيوم معدن شديد التفاعل، خاصة في حالته البخارية عند درجات حرارة عالية. غاز الأرجون عالي النقاء خامل كيميائيًا، مما يعني أنه لن يتفاعل مع المغنيسيوم.

هذا يخلق حاجزًا واقيًا، يمنع بخار المغنيسيوم من الأكسدة أو تكوين مركبات غير مرغوب فيها، مما يضمن نقاء مسحوق المغنيسيوم النهائي.

بدء التنوّي من خلال التبريد

تبدأ العملية بتسخين المغنيسيوم الصلب حتى يتبخر إلى بخار ساخن. ثم يتم إدخال هذا البخار إلى غرفة مملوءة بغاز الأرجون عالي النقاء الأبرد.

عندما تصطدم ذرات المغنيسيوم الساخنة بذرات الأرجون الأبرد، فإنها تنقل الطاقة وتبرد بسرعة. يجبر هذا التبريد ذرات المغنيسيوم على التكثيف وتشكيل تكتلات صغيرة ومستقرة تُعرف باسم نوى بلورية، وهي البذور الأولية لجسيمات المسحوق النهائية.

كيف يتحكم ضغط الأرجون في حجم الجسيمات

الوظيفة الأكثر قوة للأرجون في هذه العملية هي دوره في التحكم في نمو الجسيمات. المفتاح لهذا التحكم هو مفهوم يسمى متوسط المسار الحر، والذي يتم التلاعب به مباشرة بواسطة ضغط الغاز.

مفهوم متوسط المسار الحر

متوسط المسار الحر هو متوسط المسافة التي يمكن لذرة بخار المغنيسيوم أن تسافرها قبل أن تصطدم بذرة أرجون.

يحدد ضغط غاز الأرجون هذه المسافة. الضغط المنخفض يعني عددًا أقل من ذرات الأرجون ومتوسط مسار حر أطول، بينما يعني الضغط الأعلى عددًا أكبر من ذرات الأرجون ومتوسط مسار حر أقصر بكثير.

تأثير الضغط العالي

عندما يكون ضغط الأرجون مرتفعًا، يكون متوسط المسار الحر لذرات المغنيسيوم قصيرًا جدًا. هذا يسبب اصطدامات متكررة، مما يخلق مقاومة أكبر لانتشار بخار المغنيسيوم.

يُبقي تأثير "ازدحام المرور" هذا النوى البلورية المشكلة حديثًا مركزة في منطقة صغيرة لفترة أطول. تمنح هذه الفترة الممتدة وقتًا للنمو بشكل أكبر عن طريق جذب المزيد من ذرات المغنيسيوم (الامتزاز) والالتصاق بنوى أخرى (التكتل)، مما ينتج عنه متوسط حجم جسيمات أكبر.

تأثير الضغط المنخفض

على العكس من ذلك، عند ضغط أرجون منخفض، يكون متوسط المسار الحر طويلًا. تسافر ذرات المغنيسيوم مسافات أبعد بين الاصطدامات وينتشر البخار بشكل أسرع بكثير.

يتم حمل النوى البلورية بسرعة بعيدًا عن منطقة التركيز العالي. هذا يمنحها وقتًا قصيرًا جدًا للنمو، مما يؤدي فعليًا إلى "تجميدها" عند حجم صغير جدًا. ينتج عن هذا مسحوق أدق بكثير بحجم جسيمات متوسط أصغر.

فهم المقايضة الرئيسية

بينما يعد ضغط الأرجون أداة قوية، من الضروري فهم العلاقة المباشرة التي ينشئها وأهمية نقاء العملية.

العلاقة بين الضغط والحجم

المقايضة الأساسية بسيطة: التحكم في حجم الجسيمات. هناك علاقة مباشرة ويمكن التنبؤ بها بين الضغط الذي تضبطه والمسحوق الذي تنتجه.

سيؤدي الفشل في التحكم بدقة في ضغط الأرجون إلى نتائج غير متسقة من دفعة إلى أخرى، مع اختلافات في توزيع حجم الجسيمات التي يمكن أن تؤثر على أداء المسحوق في تطبيقه النهائي.

ضرورة النقاء

مصطلح "عالي النقاء" ليس عرضيًا. يمكن لأي ملوثات في غاز الأرجون، مثل الأكسجين أو بخار الماء، أن تتفاعل مع المغنيسيوم.

يمكن أن يؤدي هذا التلوث إلى إدخال شوائب في المسحوق النهائي، مما يضر بخصائصه الكيميائية وأدائه. لذلك، فإن الحفاظ على نقاء الغاز الخامل مهم بنفس قدر التحكم في ضغطه.

اتخاذ القرار الصحيح لهدفك

يمكنك الاستفادة من هذه المعرفة لهندسة مسحوق المغنيسيوم بدقة لتطبيق معين عن طريق ضبط ضغط غاز الأرجون.

- إذا كان تركيزك الأساسي هو إنتاج أصغر جسيمات نانوية ممكنة: اعمل عند ضغط غاز أرجون أقل لتقليل وقت نمو الجسيمات.

- إذا كان تركيزك الأساسي هو إنتاج جسيمات أكبر على نطاق ميكروي: استخدم ضغط غاز أرجون أعلى لإبطاء انتشار البخار والسماح بنمو كامل للجسيمات.

في النهاية، يمنحك إتقان ضغط غاز الأرجون تحكمًا مباشرًا وقابلًا للتكرار في الخصائص الفيزيائية لمنتجك النهائي.

جدول ملخص:

| معلمة غاز الأرجون | الوظيفة الأساسية | التأثير على مسحوق المغنيسيوم |

|---|---|---|

| جو خامل | يمنع الأكسدة والتلوث | يضمن منتجًا نهائيًا عالي النقاء |

| ضغط الغاز | يتحكم في تنوّي الجسيمات ونموها | يحدد بشكل مباشر حجم الجسيمات النهائي |

| ضغط عالٍ | يقصر متوسط المسار الحر، يزيد الاصطدامات | ينتج جسيمات أكبر على نطاق ميكروي |

| ضغط منخفض | يطيل متوسط المسار الحر، يقلل الاصطدامات | ينتج جسيمات نانوية أدق |

هل أنت مستعد لتحقيق تحكم دقيق في مساحيق المعادن فائقة الدقة الخاصة بك؟

إتقان ديناميكيات الغاز هو مفتاح إنتاج مساحيق متسقة وعالية الجودة. في KINTEK، نفهم الدور الحاسم لمعلمات العملية مثل ضغط الأرجون في تحقيق حجم الجسيمات والنقاء المطلوبين.

مدعومة بخبرات البحث والتطوير والتصنيع، تقدم KINTEK أنظمة Muffle و Tube و Rotary و Vacuum و CVD، وأفران أخرى عالية الحرارة للمختبرات، وكلها قابلة للتخصيص لاحتياجات معالجة المواد الفريدة الخاصة بك. سواء كنت تقوم بتطوير مواد متقدمة أو تحسين الإنتاج، فإن حلولنا توفر بيئة التحكم الدقيقة التي تحتاجها.

اتصل بنا اليوم باستخدام النموذج أدناه لمناقشة كيف يمكن لمعداتنا تحسين عملية إنتاج المسحوق الخاصة بك وتقديم النتائج التي تحتاجها.

دليل مرئي

المنتجات ذات الصلة

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

يسأل الناس أيضًا

- كيف يحافظ نظام التحكم في تدفق الغاز المختلط على الاستقرار أثناء النتردة في درجات الحرارة العالية؟ نسب الغاز الدقيقة

- كيف يحمي الأرغون والنيتروجين العينات في أفران التفريغ؟ حسّن عمليتك الحرارية باستخدام الغاز المناسب

- ما هي الغازات الخاملة الأساسية المستخدمة في أفران التفريغ؟ قم بتحسين عملية المعالجة الحرارية الخاصة بك

- كيف يتغير نطاق الضغط في ظروف الفراغ في فرن الصندوق الجوي؟ استكشف التغيرات الرئيسية لمعالجة المواد

- ما هي الميزات الرئيسية لفرن الصندوق الجوي؟ اكتشف المعالجة الحرارية الدقيقة في البيئات الخاضعة للرقابة