في ظل ظروف التشغيل الصحيحة، توفر عناصر التسخين من ثاني سيليسيد الموليبدينوم (MoSi₂) عمر خدمة طويلًا بشكل استثنائي نظرًا لخصائصها الفريدة ذاتية الشفاء في درجات الحرارة العالية. بينما تتميز بمقاومة عالية لمعظم المحاليل الحمضية والقلوية الشائعة، إلا أنها تتدهور بسرعة بفعل حمض الهيدروفلوريك وحمض النيتريك. لا يُضمن طول عمر هذه العناصر؛ فهو يعتمد بشكل مباشر على الحفاظ على بيئة تشغيل نظيفة ومحددة.

إن عمر الخدمة الاستثنائي لعنصر MoSi₂ ليس خاصية متأصلة ولكنه نتيجة مشروطة. إنه يعتمد على التكوين المستمر لطبقة السيليكا الواقية في جو غني بالأكسجين، وهي عملية يمكن أن تتعطل بسهولة بسبب ملوثات كيميائية محددة وإجراءات تشغيل غير صحيحة.

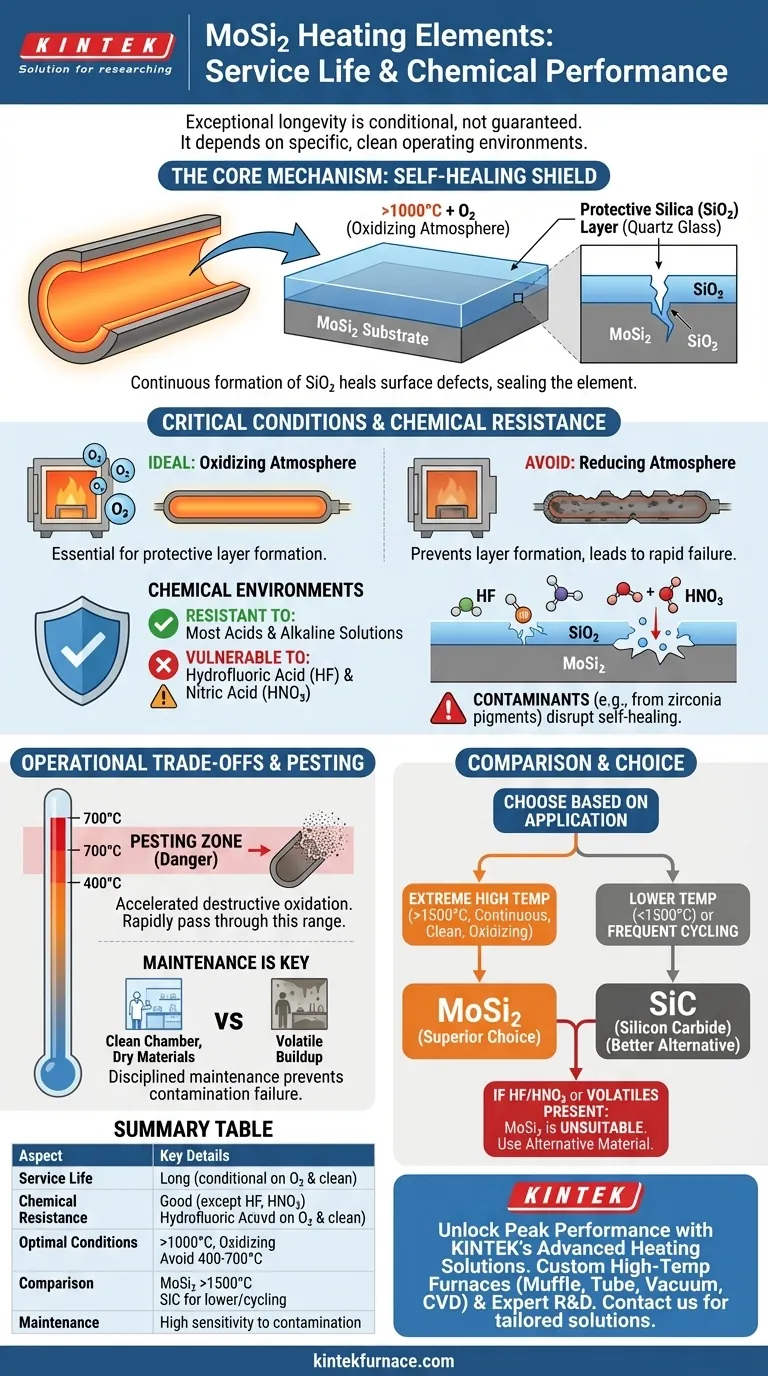

الآلية الأساسية: كيف يحقق MoSi₂ طول العمر

إن طول عمر عناصر MoSi₂ ليس بسبب كون المادة خاملة، بل بسبب تفاعل متحكم فيه ومفيد مع بيئتها في درجات الحرارة العالية.

طبقة السيليكا الواقية (SiO₂)

في درجات حرارة أعلى من 1000 درجة مئوية، يتفاعل سطح عنصر MoSi₂ مع الأكسجين في الغلاف الجوي. يشكل هذا التفاعل طبقة رقيقة وكثيفة وغير مسامية من زجاج الكوارتز (السيليكا، SiO₂).

تعمل طبقة السيليكا هذه كدرع ذاتي الشفاء. إذا تشكل صدع أو عيب على السطح، فإن MoSi₂ المكشوف تحته يتأكسد على الفور، مما "يشفي" الخرق بشكل فعال ويعيد الحاجز الواقي.

الدور الحاسم للجو المؤكسد

تعتمد آلية الشفاء الذاتي هذه بالكامل على وجود الأكسجين. لهذا السبب، تعتبر عناصر MoSi₂ مثالية للعمل المستمر في الأفران ذات الجو الحامل للأكسجين.

يؤدي التشغيل في جو مختزل (فقير بالأكسجين) إلى منع تكوين هذه الطبقة الواقية، مما يؤدي إلى تدهور سريع وعمر خدمة أقصر بكثير.

الأداء في البيئات الكيميائية

على الرغم من قوتها، فإن عناصر MoSi₂ لديها نقاط ضعف كيميائية محددة للغاية يمكن أن تؤدي إلى فشل كارثي.

المقاومة الكيميائية العامة

إن طبقة السيليكا المستقرة التي تتشكل على سطح العنصر مقاومة كيميائيًا. لا تذوب في معظم الأحماض أو المحاليل القلوية الشائعة، مما يجعلها مناسبة لمجموعة واسعة من العمليات ذات درجات الحرارة العالية.

نقاط الضعف المحددة: حمض الهيدروفلوريك وحمض النيتريك

ستدمر بعض المواد الكيميائية طبقة السيليكا الواقية بشكل فعال. يعتبر حمض الهيدروفلوريك (HF) مدمرًا بشكل خاص، حيث يذيب السيليكا بسهولة.

سوف يهاجم حمض النيتريك (HNO₃) العنصر أيضًا، مما يؤدي إلى فشل سريع. إن وجود أي من هاتين المادتين، حتى في شكل بخار، يجعل MoSi₂ خيارًا غير مناسب.

تأثير ملوثات العملية

يمكن أن تؤدي الملوثات الأخرى إلى تعطيل سلامة طبقة السيليكا، مما يعرض عمر العنصر للخطر. هذه مشكلة شائعة في تطبيقات مثل أفران الأسنان.

على سبيل المثال، يمكن أن تترسب المركبات المتطايرة من الأصباغ أو الزجاج المستخدم على الزركونيا على سطح العنصر. تتداخل هذه الترسبات مع عملية الشفاء الذاتي، مما يخلق نقاط ضعف يمكن أن تؤدي إلى فشل مبكر.

فهم المقايضات والقيود

تأتي الطبيعة عالية الأداء لعناصر MoSi₂ مع متطلبات تشغيل محددة وأنماط فشل محتملة يجب إدارتها.

ظاهرة "التآكل"

في درجات الحرارة المتوسطة، عادة ما بين 400 درجة مئوية و 700 درجة مئوية، يمكن أن تخضع MoSi₂ لظاهرة تعرف باسم "التآكل". هذا شكل من أشكال الأكسدة المتسارعة والمدمرة التي تحول العنصر إلى مسحوق.

هذا يجعل MoSi₂ خيارًا سيئًا للتطبيقات التي تبقى لفترات طويلة في هذا النطاق الحراري المحدد. وهي مصممة ليتم تسخينها عبر هذه المنطقة بسرعة نسبية.

الحساسية للصيانة والتلوث

تشير الإشارات إلى التلوث من الزركونيا المطلية إلى حقيقة تشغيلية رئيسية: تتطلب أفران MoSi₂ صيانة منضبطة.

يجب على الفنيين التأكد من تجفيف المواد التي يتم تسخينها بشكل صحيح وأن غرفة الفرن نظيفة لمنع تراكم الملوثات المتطايرة التي تعرض عناصر التسخين للخطر.

مقارنة SiC: مسألة درجة حرارة

تدوم عناصر MoSi₂ بشكل عام لفترة أطول من عناصر كربيد السيليكون (SiC) عند تشغيلها باستمرار فوق 1500 درجة مئوية.

تحت هذه الدرجة الحرارة، أو في التطبيقات ذات الدورات الحرارية المتكررة، تكون مزايا MoSi₂ أقل وضوحًا، وقد يوفر SiC حلاً أكثر قوة أو فعالية من حيث التكلفة.

اتخاذ الخيار الصحيح لتطبيقك

لتحقيق أقصى عمر خدمة، يجب عليك مطابقة خصائص العنصر مع بيئة العملية المحددة والانضباط التشغيلي.

- إذا كان تركيزك الأساسي على التشغيل المستمر في درجات حرارة عالية للغاية (1600 درجة مئوية فما فوق): فإن MoSi₂ هو الخيار الأفضل، بشرط أن يكون الجو نظيفًا وغنيًا بالأكسجين باستمرار.

- إذا كانت عمليتك تتضمن حمض الهيدروفلوريك أو حمض النيتريك أو ملوثات متطايرة أخرى: فإن عناصر MoSi₂ غير مناسبة وستفشل قبل الأوان؛ يلزم وجود مادة بديلة.

- إذا كان تطبيقك يعمل بشكل أساسي أقل من 1500 درجة مئوية أو يتضمن دورات متكررة: قم بتقييم دقيق ما إذا كان كربيد السيليكون (SiC) قد يوفر أداءً أفضل من حيث التكلفة والمتانة بشكل عام.

- إذا كنت تعطي الأولوية للتسامح التشغيلي لموظفي الصيانة: تتطلب الحساسية العالية لـ MoSi₂ للتلوث مستوى أكبر من الانضباط الإجرائي مقارنة ببعض عناصر التسخين البديلة.

يعد فهم مبادئ التشغيل هذه هو المفتاح لفتح الأداء الاستثنائي والعمر الافتراضي لعناصر التسخين MoSi₂.

جدول ملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| عمر الخدمة | طويل بشكل استثنائي مع الشفاء الذاتي في بيئات نظيفة وغنية بالأكسجين؛ يعتمد على ظروف التشغيل |

| المقاومة الكيميائية | مقاوم لمعظم الأحماض والقلويات؛ عرضة لحمض الهيدروفلوريك (HF) وحمض النيتريك (HNO₃) |

| الظروف المثلى | يعمل فوق 1000 درجة مئوية في أجواء مؤكسدة؛ تجنب نطاق 400-700 درجة مئوية لمنع التآكل |

| مقارنة مع SiC | متفوق فوق 1500 درجة مئوية؛ قد يكون SiC أفضل لدرجات الحرارة المنخفضة أو الدورات المتكررة |

| احتياجات الصيانة | يتطلب بيئة نظيفة لمنع التلوث من المواد المتطايرة مثل الأصباغ أو الزجاج |

أطلق العنان لأقصى أداء لمختبرك مع حلول التسخين المتقدمة من KINTEK

هل تتعامل مع عمليات ذات درجات حرارة عالية تتطلب عناصر تسخين موثوقة ومتينة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة ذات درجات حرارة عالية مصممة خصيصًا لتلبية احتياجاتك. تشمل مجموعة منتجاتنا أفران الكبس، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة.

سواء كنت تسعى لتحسين طول العمر في البيئات المؤكسدة أو التعامل مع الحساسيات الكيميائية، تضمن خبرتنا حصولك على الحل المناسب لتطبيقات مثل اختبار المواد، البحث، والتسخين الصناعي. لا تدع أعطال العناصر تبطئك—اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة وموثوقية مختبرك.

تواصل معنا الآن للحصول على استشارة مخصصة!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية