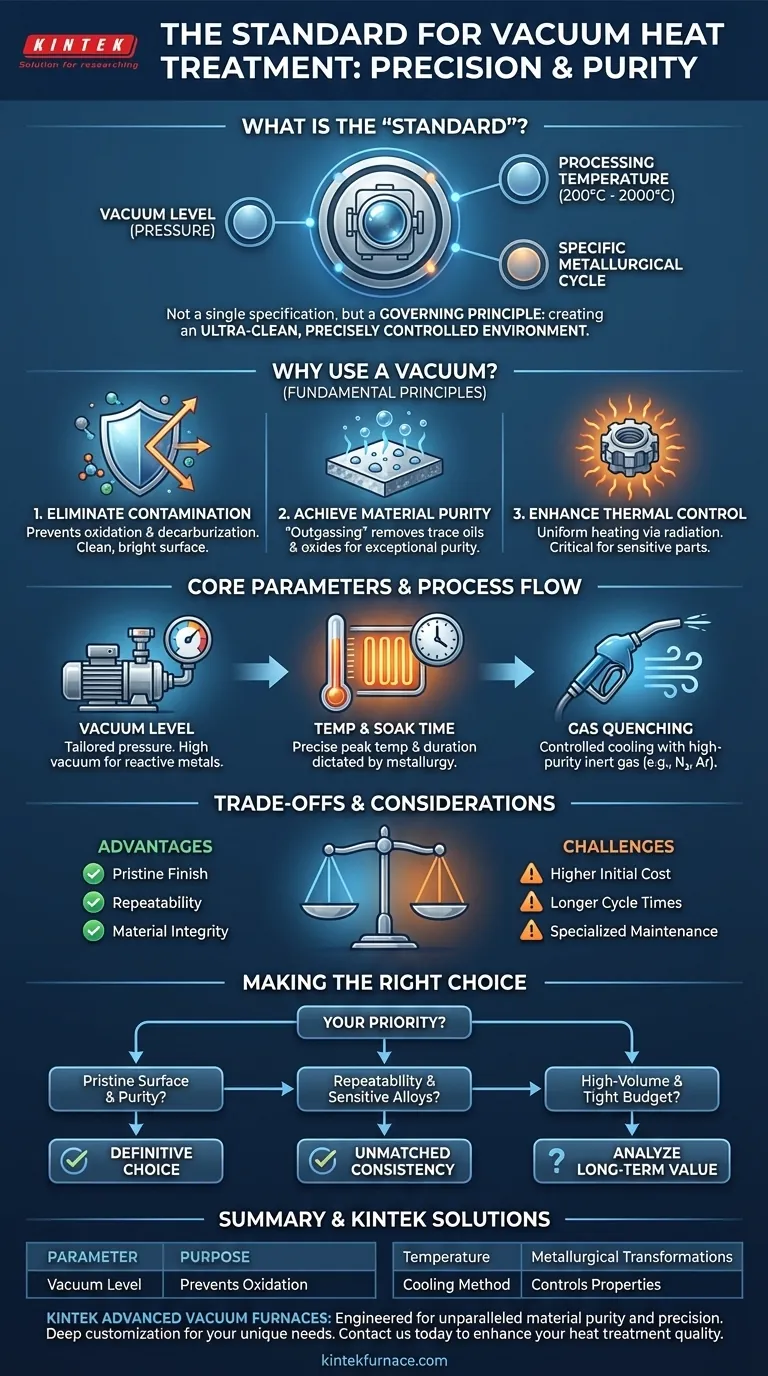

بينما لا يوجد معيار عالمي واحد، فإن "المعيار" للمعالجة الحرارية بالفراغ يُعرّف بمزيج من ثلاثة معايير حاسمة: مستوى الفراغ (الضغط)، درجة حرارة المعالجة، والدورة المعدنية المحددة المطلوبة للمادة. تتراوح درجات الحرارة عادةً من 200 درجة مئوية إلى 2000 درجة مئوية، ويتم تصميم الفراغ الدقيق والملف الحراري لتحقيق نتائج مثل التصليد، التلدين، أو التخمير دون تلوث السطح.

معيار المعالجة الحرارية بالفراغ ليس مواصفات واحدة، بل هو مبدأ توجيهي: استخدام الفراغ لخلق بيئة فائقة النظافة ومتحكم بها بدقة. وهذا يمنع التفاعلات الكيميائية غير المرغوب فيها، مما يتيح تحكمًا فائقًا في الخصائص المعدنية النهائية للمادة.

المبدأ الأساسي: لماذا نستخدم الفراغ؟

يبدأ فهم المعالجة الحرارية بالفراغ بفهم سبب ضرورة الفراغ. والغرض الأساسي منه هو إزالة الغلاف الجوي - وتحديداً الأكسجين وبخار الماء - من غرفة التسخين لمنع التفاعلات غير المرغوب فيها عند درجات الحرارة العالية.

القضاء على التلوث الجوي

عند تسخين معظم المعادن في وجود الأكسجين، فإنها تتأكسد (تشكل قشورًا)، وفي حالة الفولاذ، يمكن أن تفقد الكربون السطحي (إزالة الكربنة). بيئة الفراغ تزيل الغازات المتفاعلة، مما يضمن بقاء سطح المادة نظيفًا ولامعًا وخاليًا من القشور بعد المعالجة.

تحقيق نقاء المواد

الفراغ لا يمنع التلوث الجديد فحسب؛ بل ينظف الجزء بنشاط. يمكن للملوثات النزرة على سطح المادة، مثل الزيوت أو الأكاسيد، أن تتبخر أو تتحلل تحت الحرارة والفراغ، وهي ظاهرة تُعرف باسم إزالة الغازات. وهذا يترك سطحًا نقيًا بشكل استثنائي.

تعزيز التحكم الحراري

في الفراغ، يحدث انتقال الحرارة بشكل أساسي عن طريق الإشعاع. وهذا يسمح بتسخين موحد للغاية، حيث لا تتعرض الأجزاء لتيارات الحمل الحراري غير المنتظمة الموجودة في أفران الغلاف الجوي التقليدية. هذه الدقة حاسمة للمكونات الحساسة والأشكال الهندسية المعقدة.

المعايير الأساسية لعملية الفراغ

دورة المعالجة الحرارية بالفراغ ليست مجرد تسخين شيء في الفراغ. إنها تسلسل منسق بعناية حيث يتم التحكم في كل متغير بدقة لتحقيق نتيجة معدنية محددة.

مستوى الفراغ (الضغط)

هذا هو المعيار الحاسم الأول. تعتمد درجة الفراغ المطلوبة على المادة وحساسيتها للأكسدة. بينما يمكن تشغيل بعض العمليات في فراغ منخفض، تتطلب العمليات الأخرى التي تتضمن معادن شديدة التفاعل مثل التيتانيوم فراغًا عاليًا لمنع أي تفاعل مع الغازات النزرة المتبقية.

درجة الحرارة ووقت النقع

كما هو الحال مع أي معالجة حرارية، يتم تحديد درجة الحرارة القصوى ومدة الاحتفاظ بها (وقت النقع) بواسطة علم المعادن للمادة. قد تكون هذه درجة حرارة الأوستنة لتصليد الفولاذ أو درجة حرارة تخفيف الإجهاد لسبيكة. يضمن الفراغ حدوث هذه المرحلة دون المساس بالكيمياء السطحية للمادة.

طريقة التبريد (التبريد السريع)

بعد النقع عند درجة حرارة معينة، يجب تبريد المادة بمعدل محدد لتثبيت الخصائص المرغوبة. في فرن الفراغ، يتم تحقيق ذلك غالبًا عن طريق إعادة ملء الغرفة بغاز خامل عالي النقاء مثل النيتروجين أو الأرجون وتدويره بسرعة عالية. يُعرف هذا باسم التبريد السريع بالغاز ويوفر بيئة تبريد نظيفة ومتحكم بها.

فهم المقايضات والاعتبارات

بينما توفر المعالجة الحرارية بالفراغ مزايا كبيرة، من الضروري فهم آثارها وقيودها العملية لتحديد ما إذا كانت الخيار الصحيح لتطبيقك.

التكلفة الأولية للمعدات

أفران الفراغ هي آلات معقدة وعالية الدقة. تكلفتها الأولية للاقتناء أعلى بكثير من تكلفة أفران الغلاف الجوي التقليدية. وهذا يمثل استثمارًا رأسماليًا كبيرًا.

أوقات دورة المعالجة

يتطلب تحقيق فراغ عالٍ وقتًا لضخ الغرفة قبل أن تبدأ دورة التسخين. يمكن أن يؤدي ذلك إلى أوقات دورة إجمالية أطول مقارنة ببعض العمليات الجوية، مما قد يؤثر على الإنتاجية.

تعقيد الصيانة

تتطلب مضخات الفراغ العالية والأختام وأنظمة التحكم في فرن الفراغ صيانة وخبرة متخصصة. الحفاظ على الفرن خاليًا من التسرب ويعمل بأقصى أداء يتطلب جهدًا أكبر مما هو عليه مع المعدات الأبسط.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار طريقة المعالجة الحرارية الصحيحة كليًا على أهداف مشروعك وأولوياته.

- إذا كان تركيزك الأساسي هو الحصول على تشطيب سطحي نقي ونقاء المواد: المعالجة بالفراغ هي الخيار الأمثل، لأنها تمنع الأكسدة وإزالة الكربنة بشكل طبيعي دون الحاجة إلى تنظيف ثانوي.

- إذا كان تركيزك الأساسي هو تكرارية العملية ومعالجة السبائك الحساسة: توفر تجانس درجة الحرارة الدقيق والتحكم البيئي في فرن الفراغ اتساقًا لا مثيل له.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة بميزانية محدودة: قد تتطلب التكلفة الأولية الأعلى وأوقات الدورة الأطول المحتملة للمعالجة بالفراغ تحليلًا دقيقًا للتكلفة والعائد مقابل المكاسب طويلة الأجل في الجودة وتقليل المعالجة اللاحقة.

في النهاية، يعد اعتماد المعالجة الحرارية بالفراغ قرارًا استراتيجيًا لإعطاء الأولوية لسلامة المواد والتحكم المطلق في العملية.

جدول الملخص:

| المعيار الرئيسي | النطاق / الطريقة النموذجية | الغرض |

|---|---|---|

| مستوى الفراغ | فراغ منخفض إلى عالٍ | يمنع الأكسدة وتلوث السطح |

| درجة الحرارة | 200 درجة مئوية إلى 2000 درجة مئوية | يحقق تحولات معدنية محددة |

| طريقة التبريد | التبريد السريع بالغاز عالي النقاء (مثل N₂، Ar) | يتحكم في معدل التبريد للتصليد/التخمير |

هل أنت مستعد لتحقيق نقاء ودقة لا مثيل لهما للمواد؟

أفران الفراغ عالية الحرارة المتقدمة من KINTEK مصممة لتلبية المعايير الدقيقة التي نوقشت في هذه المقالة. بالاستفادة من البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي، نقدم لمختبرات متنوعة حلولًا قوية مثل أفران الفراغ والغلاف الجوي لدينا، المصممة للتحكم الحراري الفائق والنتائج الخالية من التلوث.

تضمن قدرتنا القوية على التخصيص العميق أن يتم تصميم فرنك ليناسب متطلبات المواد والعمليات الفريدة الخاصة بك، سواء كنت تقوم بتصليد فولاذ الأدوات، أو تلدين السبائك الحساسة، أو معالجة المعادن المتفاعلة.

اتصل بنا اليوم لمناقشة كيف يمكن لفرن الفراغ من KINTEK أن يعزز جودة وكفاءة معالجتك الحرارية.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

يسأل الناس أيضًا

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق