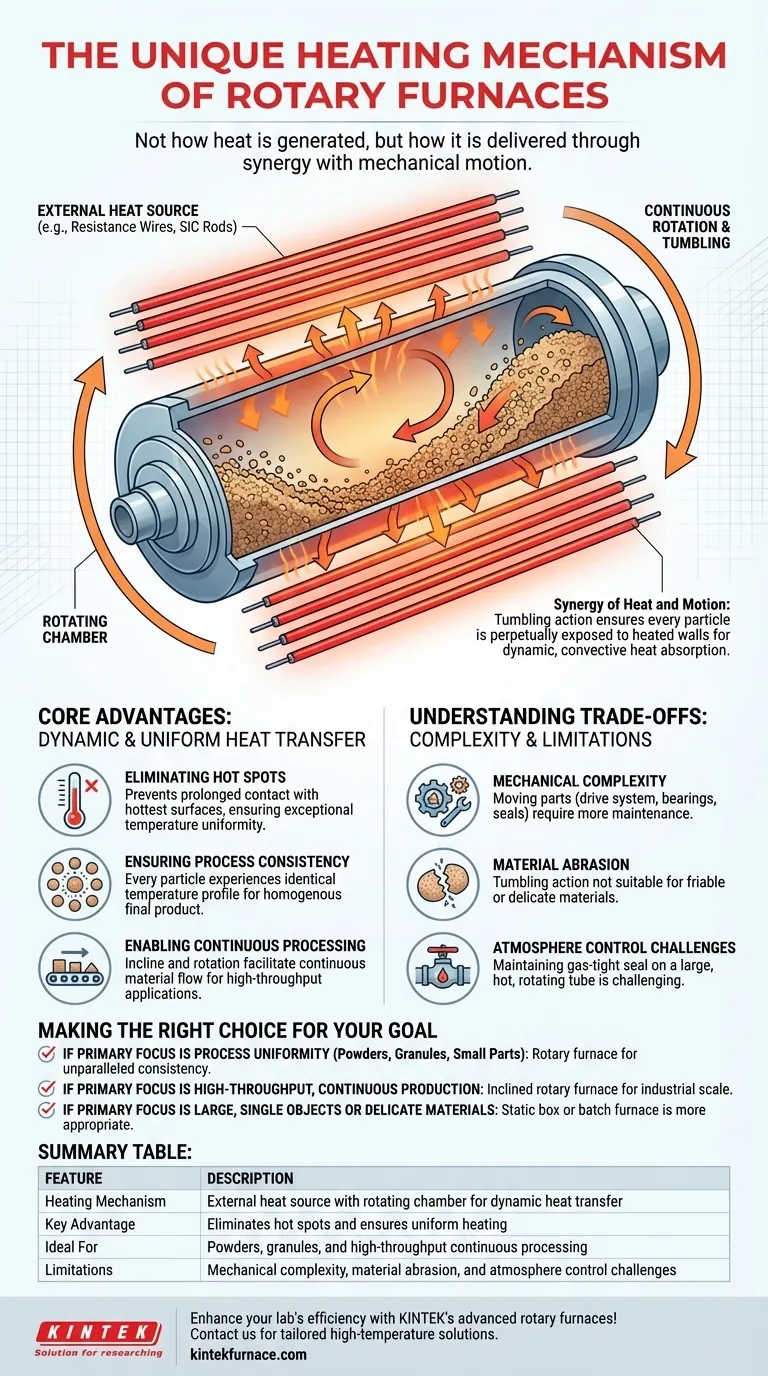

السمة المميزة لآلية تسخين الفرن الدوار ليست مصدر الحرارة بحد ذاته، بل تآزره الفريد مع الحركة الميكانيكية. في حين أن عناصر التسخين—غالبًا ما تكون أسلاك مقاومة قياسية أو قضبان كربيد السيليكون—شائعة، فإن ابتكار الفرن يكمن في استخدام الدوران المستمر لغرفة أسطوانية لنقل هذه الحرارة ديناميكيًا وبشكل موحد إلى المادة التي تتم معالجتها.

تفرد الفرن الدوار ليس في كيفية توليده للحرارة، بل في كيفية توصيلها. يجمع النظام بين مصدر حرارة خارجي ثابت وغرفة دوارة باستمرار، مما يضمن تسخين كل جزيء من المادة بشكل متساوٍ ومتناسق.

كيف يعمل نظام التسخين الدوار

لفهم فعالية النظام، من الضروري تحليل مكوناته الأساسية وكيفية تفاعلها. التصميم بسيط بشكل أنيق ولكنه ينتج نتائج متطورة للغاية.

مصدر الحرارة الخارجي

عادة ما يتم وضع عناصر التسخين في الفرن الدوار خارج الأنبوب أو الأسطوانة الدوارة.

تولد هذه العناصر، مثل أسلاك المقاومة أو قضبان كربيد السيليكون (SiC)، طاقة حرارية تشع إلى الداخل، مما يسخن جدران غرفة المعالجة.

الغرفة الدوارة

يعد قلب الفرن أسطوانة طويلة، وغالبًا ما تكون مائلة قليلاً. تدور هذه الغرفة ببطء وباستمرار حول محورها.

يخدم هذا الدوران غرضين: فهو يقلب المادة بالداخل، وبالنسبة للأفران المائلة، فإنه يحرك المادة تدريجيًا من نقطة الدخول إلى نقطة الخروج.

تآزر الحرارة والحركة

الـ "آلية" الحقيقية هي الجمع بين هذين العنصرين. مع دوران الغرفة، يتم رفع المادة بداخلها وسقوطها باستمرار.

يضمن هذا العمل التقليب أن الأسطح الجديدة للمادة تتعرض باستمرار لجدران الغرفة الساخنة. إنه يحول بيئة التسخين الثابتة إلى بيئة ديناميكية وحملية، مما يفرض امتصاصًا موحدًا للحرارة عبر الدفعة بأكملها.

الميزة الأساسية: نقل حراري ديناميكي وموحد

تحل هذه الطريقة التي تجمع بين الحرارة الخارجية والتقليب الميكانيكي المشكلات الشائعة الموجودة في الأفران الثابتة مباشرةً، مما يؤدي إلى تحكم فائق في العملية وجودة المنتج.

القضاء على البقع الساخنة

في الفرن الثابت، يمكن للمواد التي ترتكز في الأسفل أو الأقرب إلى عنصر التسخين أن ترتفع درجة حرارتها بسهولة، مما يخلق بقعًا ساخنة. يمنع عمل التقليب في الفرن الدوار أي جزء فردي من المادة من الاتصال المطول بالأسطح الأكثر سخونة، مما يضمن تجانسًا استثنائيًا في درجة الحرارة.

ضمان اتساق العملية

نظرًا لأن كل جزيء يمر بملف تعريف درجة حرارة متطابق تقريبًا، فإن المنتج النهائي يكون أكثر تجانسًا. هذا أمر بالغ الأهمية لعمليات مثل التكليس أو الانحلال الحراري أو الطلاء، حيث تعتبر خصائص المواد المتسقة أمرًا بالغ الأهمية.

تمكين المعالجة المستمرة

يسهل الميل والدوران بشكل طبيعي تدفقًا مستمرًا للمواد. يمكن تغذية المواد الخام في الطرف العلوي ويمكن تفريغ المنتج المعالج من الطرف السفلي، مما يجعل الأفران الدوارة مثالية للتطبيقات الصناعية عالية الإنتاجية.

فهم المقايضات

على الرغم من فعاليته العالية، فإن التصميم الدوار يقدم تعقيدات وقيودًا من المهم مراعاتها.

التعقيد الميكانيكي

يتطلب الأسطوانة الدوارة نظام قيادة، ومحامل، والأهم من ذلك، أختامًا فعالة في كلا الطرفين. تتسبب هذه الأجزاء المتحركة في التآكل الميكانيكي وتتطلب صيانة أكثر من فرن الصندوق الثابت البسيط.

تآكل المواد

يمكن أن يتسبب عمل التقليب الذي يضمن التسخين المتساوي أيضًا في التآكل. هذا التصميم غير مناسب لمعالجة المواد القابلة للتفتت أو الهشة التي يمكن أن تتلف أو تتكسر بسبب السقوط المستمر.

تحديات التحكم في الغلاف الجوي

بينما يمكن للأفران الدوارة العمل تحت أجواء متحكم بها أو فراغات، فإن الحفاظ على ختم مثالي ومحكم الغاز على أنبوب دوار كبير وساخن يمثل تحديًا وتكلفة أكبر بكثير مما هو عليه في غرفة ثابتة محكمة الإغلاق.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار الفرن بشكل كامل على مادتك وأهداف عمليتك.

- إذا كان تركيزك الأساسي هو توحيد العملية للمساحيق أو الحبيبات أو الأجزاء الصغيرة: فإن قدرة الفرن الدوار على القضاء على البقع الساخنة وضمان تعرض حراري ثابت لا مثيل لها.

- إذا كان تركيزك الأساسي هو الإنتاج المستمر عالي الإنتاجية: فإن التصميم المتأصل للفرن الدوار المائل يجعله الخيار الأفضل للمعالجة المستمرة على نطاق صناعي.

- إذا كان تركيزك الأساسي هو معالجة أشياء كبيرة مفردة أو مواد شديدة الحساسية: فإن فرن الصندوق الثابت أو فرن الدفعات هو الأداة الأكثر ملاءمة، حيث يتجنب الضغوط الميكانيكية للتقليب.

في النهاية، يعتبر الفرن الدوار أداة متخصصة مصممة لحل المشكلة الأساسية لتسخين المواد السائبة بشكل موحد.

جدول الملخص:

| الميزة | الوصف |

|---|---|

| آلية التسخين | مصدر حرارة خارجي مع غرفة دوارة لنقل حراري ديناميكي |

| الميزة الرئيسية | يلغي البقع الساخنة ويضمن تسخينًا موحدًا |

| مثالي لـ | المساحيق، الحبيبات، والمعالجة المستمرة عالية الإنتاجية |

| القيود | تعقيد ميكانيكي، تآكل المواد، وتحديات التحكم في الغلاف الجوي |

عزز كفاءة مختبرك باستخدام أفران KINTEK الدوارة المتطورة! بالاعتماد على البحث والتطوير المتميز والتصنيع الداخلي، نوفر لمختلف المختبرات حلولًا عالية الحرارة مصممة خصيصًا. تشمل مجموعة منتجاتنا الأفران الدوارة، وأفران الكتم، والأفران الأنبوبية، وأفران التفريغ والجو المتحكم فيه، وأنظمة CVD/PECVD، وكلها مدعومة بتخصيص عميق قوي لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا الدوارة توفير تجانس وإنتاجية فائقة لعملياتك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية

- ما هي العوامل التي يجب مراعاتها عند اختيار أنبوب لفرن الأنبوب الدوار؟ ضمان الأداء الأمثل والعمر الطويل

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية