في الأساس، الكربنة الفراغية، والمعروفة أيضًا باسم الكربنة منخفضة الضغط (LPC)، هي عملية حديثة لتقوية السطح لمكونات الفولاذ. تتم في فرن تفريغ حيث يتم تسخين الأجزاء إلى درجة حرارة عالية، ويتم إدخال غاز هيدروكربوني مثل الأسيتيلين عند ضغط منخفض جدًا. يتحلل الغاز، مما يسمح لذرات الكربون بالانتشار في سطح الفولاذ، مما يخلق طبقة خارجية صلبة للغاية ومقاومة للتآكل تسمى "الكسوة" (case) بينما يظل القلب قويًا.

تكمن القيمة الحقيقية للكربنة الفراغية ليس فقط في تقوية الفولاذ، ولكن في المستوى الاستثنائي من الدقة والتحكم الذي توفره. من خلال العمل في فراغ، فإنه يزيل الأكسدة السطحية والتناقضات الشائعة في الطرق التقليدية، مما يؤدي إلى سلامة مادية فائقة وجودة قابلة للتكرار.

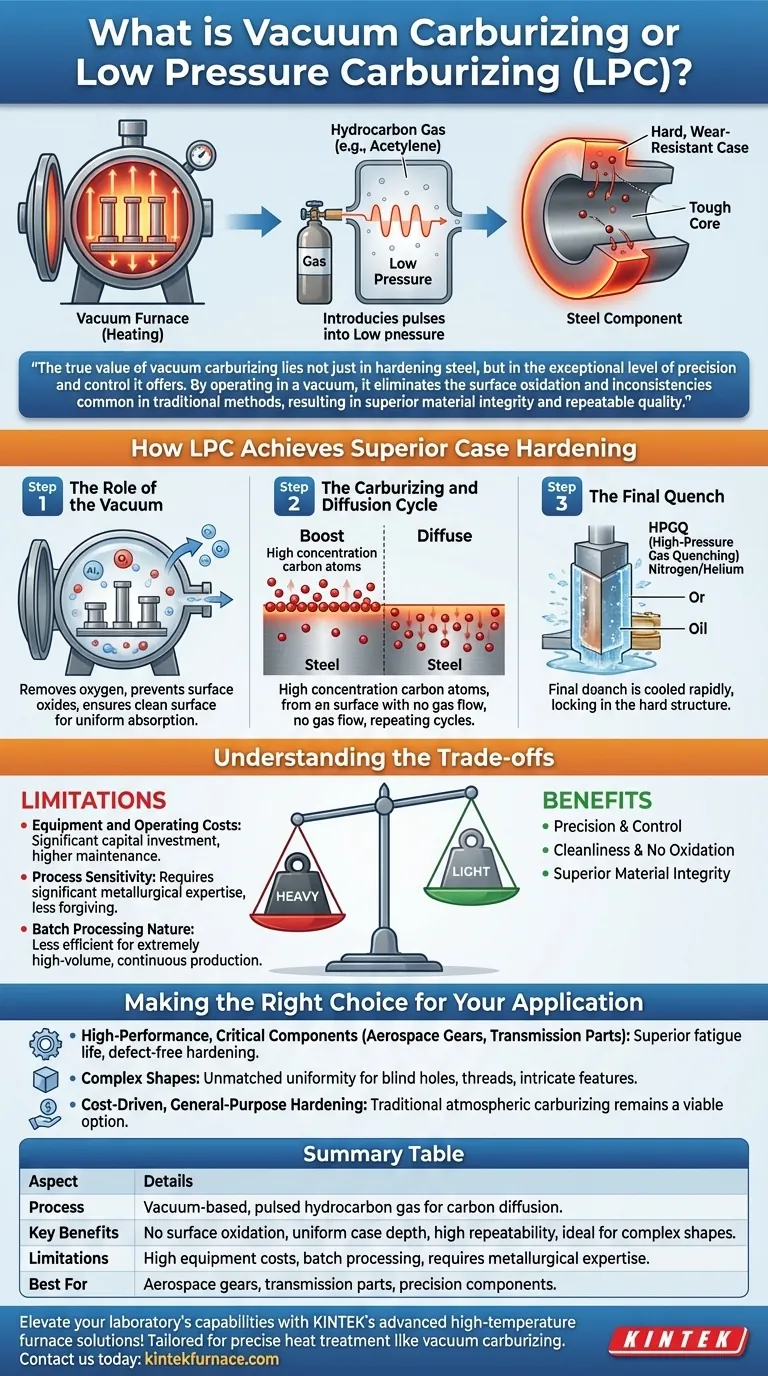

كيف تحقق LPC تقوية سطحية فائقة

عملية LPC هي تسلسل من الخطوات المنسقة بعناية مصممة لزيادة التحكم والجودة المعدنية إلى أقصى حد. وهي تختلف جوهريًا عن الطرق القديمة المعتمدة على الغلاف الجوي من خلال إنشاء بيئة نظيفة تمامًا أولاً.

دور الفراغ

تبدأ العملية بوضع الأجزاء في فرن ويتم ضخ الهواء لخلق فراغ. هذه الخطوة الأولية حاسمة لأنها تزيل الأكسجين والغازات المتفاعلة الأخرى.

عن طريق إزالة الأكسجين، تمنع LPC تمامًا تكون الأكاسيد السطحية أو القشور. هذا يضمن أن سطح الفولاذ نظيف تمامًا ومستعد لامتصاص الكربون بشكل موحد.

دورة الكربنة والانتشار

على عكس الطرق التقليدية التي تحيط بالأجزاء باستمرار في غلاف غني بالكربون، تستخدم LPC نهجًا نبضيًا دقيقًا.

أولاً، يتم إدخال كمية صغيرة ومقاسة من غاز الكربنة (عادة الأسيتيلين) في الفرن الساخن. عند درجات الحرارة العالية والضغط المنخفض، يتحلل الغاز، مشبعًا بسرعة سطح الفولاذ بالكربون.

بعد ذلك، يتم إيقاف تدفق الغاز. تدخل العملية مرحلة "الانتشار" حيث يدفع التركيز العالي للكربون على السطح نفسه بعمق أكبر في الجزء، مما يخلق عمق الكسوة المطلوب. يمكن تكرار دورة "التعزيز والانتشار" هذه عدة مرات لتحقيق ملف تعريف كربون دقيق.

التبريد النهائي (الإخماد)

بمجرد الوصول إلى عمق الكسوة المطلوب، يجب تبريد الأجزاء بسرعة، أو "إخمادها"، لتثبيت التركيب المعدني الصلب. يتم ذلك عادةً باستخدام الإخماد بالغاز عالي الضغط (HPGQ) بالنيتروجين أو الهيليوم، أو أحيانًا بالزيت. تثبت هذه الخطوة النهائية الكسوة الصلبة والمقاومة للتآكل.

فهم المفاضلات

على الرغم من أن LPC توفر مزايا كبيرة، فمن الضروري فهم قيودها لتحديد ما إذا كانت العملية المناسبة لتطبيقك.

تكاليف المعدات والتشغيل

تمثل الأفران الفراغية استثمارًا رأسماليًا كبيرًا، حيث تكلف أكثر بكثير من الأفران الجوية التقليدية. تساهم أنظمة التحكم المتطورة ومضخات التفريغ أيضًا في ارتفاع تكاليف الصيانة.

حساسية العملية

على الرغم من أن العملية مؤتمتة وقابلة للتكرار بدرجة كبيرة، إلا أن تطوير الوصفة الصحيحة لدرجة الحرارة والوقت ودورات الغاز لجزء ومادة معينة يتطلب خبرة معدنية كبيرة. إنها أقل تسامحًا مع الإعداد غير الصحيح مقارنة ببعض الطرق الأقدم.

طبيعة المعالجة على دفعات

LPC هي عملية دفعات، والتي قد تكون أقل كفاءة لخطوط الإنتاج المستمرة عالية الحجم مقارنة ببعض تجهيزات الأفران الجوية واسعة النطاق.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار طريقة الكربنة المناسبة بالكامل على متطلبات الأداء والقيود الاقتصادية لمكونك.

- إذا كان تركيزك الأساسي هو المكونات الحرجة وعالية الأداء: تعتبر LPC الخيار الحاسم للأجزاء مثل تروس الطيران ومكونات ناقل الحركة عالية الجودة حيث تكون حياة التعب (fatigue life) الفائقة وغياب العيوب السطحية غير قابلة للتفاوض.

- إذا كان تركيزك الأساسي هو الأجزاء ذات الأشكال المعقدة: توفر LPC توحيدًا لا مثيل له، مما يضمن حصول الثقوب العمياء والخيوط والميزات المعقدة على عمق كسوة متسق.

- إذا كان تركيزك الأساسي هو التقسية ذات الدوافع التكلفة للأغراض العامة: تظل الكربنة الجوية التقليدية خيارًا قابلاً للتطبيق وأكثر اقتصادًا للتطبيقات التي لا يتطلب فيها الكمال المعدني المطلق لـ LPC.

في نهاية المطاف، يعد اختيار الكربنة الفراغية قرارًا استراتيجيًا للتطبيقات التي تكون فيها الدقة والنظافة وأداء المواد غير القابل للمساومة أمرًا بالغ الأهمية.

جدول ملخص:

| الجانب | التفاصيل |

|---|---|

| العملية | تقوية السطح تعتمد على الفراغ باستخدام غاز هيدروكربوني نابض لنشر الكربون |

| الفوائد الرئيسية | لا يوجد أكسدة سطحية، عمق كسوة موحد، قابلية تكرار عالية، مثالي للأشكال المعقدة |

| القيود | تكاليف معدات عالية، معالجة على دفعات، يتطلب خبرة معدنية |

| الأفضل لـ | تروس الطيران، أجزاء ناقل الحركة، والمكونات التي تحتاج إلى تقوية دقيقة وخالية من العيوب |

ارتقِ بقدرات مختبرك مع حلول الأفران عالية الحرارة المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفرانًا ذات غلاف، وأنبوبية، ودوارة، وأفرانًا فراغية وجوية، وأنظمة CVD/PECVD مصممة خصيصًا للمعالجة الحرارية الدقيقة مثل الكربنة الفراغية. يضمن التخصيص العميق القوي لدينا تلبية متطلباتك التجريبية الفريدة بموثوقية وكفاءة. هل أنت مستعد لتحقيق أداء مادي فائق؟ اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تفيد تطبيقاتك عالية الأداء!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

يسأل الناس أيضًا

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم