في جوهرها، تعد المعالجة الحرارية بالتفريغ الهوائي عملية خاضعة للرقابة العالية لتغيير الخواص الفيزيائية والكيميائية للمعدن عن طريق تسخينه وتبريده داخل بيئة شبه مفرغة. على عكس الطرق التقليدية التي تعرض المعدن الساخن للهواء، تزيل هذه العملية الغازات الجوية لمنع التفاعلات الكيميائية غير المرغوب فيها. هذا الاختلاف الجوهري هو ما يسمح للمواد بتحقيق أقصى إمكانات أدائها، مما ينتج عنه مكونات أقوى وأكثر متانة وذات عمر خدمة أطول بكثير.

الرؤية الحاسمة هي أن المعالجة الحرارية بالتفريغ الهوائي تتعلق بالبيئة الخاضعة للرقابة أكثر من الحرارة نفسها. من خلال إزالة التلوث الجوي مثل الأكسجين، تمنع العملية عيوب السطح، مما يتيح إنشاء أجزاء ذات قوة وتشطيب وموثوقية فائقة لا يمكن تحقيقها ببساطة بالطرق التقليدية.

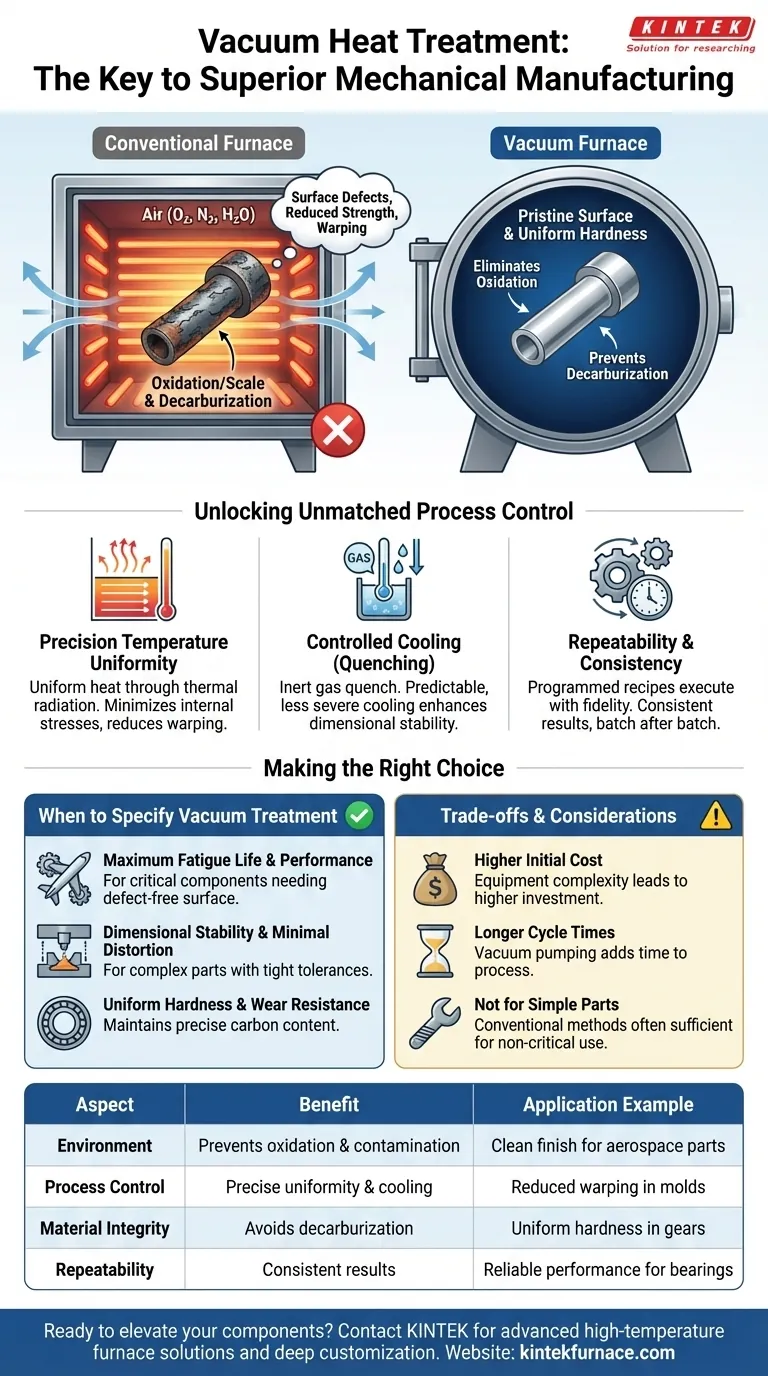

المبدأ الأساسي: أهمية التفريغ الهوائي

الميزة الأساسية لإجراء المعالجة الحرارية في بيئة مفرغة هي إزالة الغازات التفاعلية. عندما يتم تسخين المعادن إلى درجات حرارة عالية في وجود الهواء، تتفاعل أسطحها مع الأكسجين والنيتروجين وبخار الماء، مما يؤدي إلى تدهور كبير.

القضاء على الأكسدة وتلوث السطح

في درجات الحرارة العالية، يرتبط الأكسجين بقوة بمعظم المعادن، مكونًا طبقة أكسيد هشة ومتقشرة تُعرف باسم القشور (Scale). هذه القشور لا تدمر فقط تشطيب سطح الجزء، بل يمكنها أيضًا إخفاء الشقوق السطحية ويجب إزالتها من خلال عمليات ثانوية مكلفة مثل التجليخ أو التنظيف الكيميائي.

تمنع المعالجة الحرارية بالتفريغ الهوائي الأكسدة تمامًا، مما ينتج عنه سطح لامع ونظيف وأملس مباشرة من الفرن.

منع نزع الكرب (Decarburization)

بالنسبة للصلب عالي الكربون المستخدم في الأدوات والمحامل والتروس، هناك خطر آخر وهو نزع الكرب. يحدث هذا عندما يسحب الأكسجين الموجود في الغلاف الجوي ذرات الكربون من سطح الفولاذ.

فقدان كربون السطح يجعل الجزء أكثر ليونة ويقلل بشكل كبير من مقاومته للتآكل وعمر التعب. توفر بيئة التفريغ الهوائي حماية لمحتوى الكربون الدقيق للمادة، مما يضمن صلابة موحدة من القلب إلى السطح.

إطلاق العنان للتحكم غير المسبوق في العملية

يعد التفريغ الهوائي هو الوسط المثالي لتحقيق سيطرة مطلقة على دورة المعالجة الحرارية بأكملها. وهذا يؤدي إلى مستوى من الدقة والقابلية للتكرار أمر بالغ الأهمية للتطبيقات عالية الأداء.

توحيد دقيق لدرجة الحرارة

في الفرن العادي، تخلق تيارات الهواء بقعًا ساخنة وباردة، مما يسبب تسخينًا غير متساوٍ. في التفريغ الهوائي، يتم نقل الحرارة بشكل أساسي من خلال الإشعاع الحراري، وهو أكثر توحيدًا بكثير.

يضمن هذا وصول الجزء بأكمله، بغض النظر عن شكله المعقد، إلى درجة الحرارة المستهدفة في نفس الوقت. يقلل هذا من الإجهادات الداخلية، مما يقلل من خطر التشوه والالتواء.

التبريد المتحكم فيه (التخميد)

تعتبر مرحلة التبريد، أو التخميد، بنفس أهمية التسخين في تحديد الصلابة النهائية للجزء. تسمح أفران التفريغ الهوائي بالتخميد الخاضع للرقابة العالية عن طريق إعادة ملء الحجرة بضغط دقيق من غاز خامل، مثل النيتروجين أو الأرجون.

توفر هذه الطريقة تخميدًا أكثر قابلية للتنبؤ وأقل حدة بكثير من غمر جزء ساخن في الزيت أو الماء، مما يعزز الاستقرار البُعدي.

القابلية للتكرار والاتساق

من خلال إزالة المتغيرات غير المتوقعة للكيمياء الجوية، يمكن لفرن التفريغ الهوائي تنفيذ وصفة التسخين والتبريد المبرمجة بدقة استثنائية. وهذا يضمن أن كل جزء في دفعة - وكل دفعة بمرور الوقت - يتلقى نفس المعالجة بالضبط، مما يؤدي إلى منتجات نهائية متسقة وموثوقة للغاية.

فهم المفاضلات

على الرغم من قوتها، فإن المعالجة الحرارية بالتفريغ الهوائي ليست الحل لكل تطبيق. وتأتي فوائدها مع اعتبارات عملية يجب الموازنة بينها وبين متطلبات المشروع.

تكلفة أولية أعلى

تعد معدات أفران التفريغ الهوائي أكثر تعقيدًا وتكلفة بكثير في الشراء والصيانة من الأفران الجوية التقليدية. يتم احتساب هذه التكلفة في نهاية المطاف في سعر المعالجة.

أوقات دورة أطول

تضيف عملية ضخ الحجرة إلى تفريغ عميق ثم إعادة ملئها للتخميد وقتًا إلى الدورة الإجمالية. بالنسبة للأجزاء ذات الحجم الكبير والمواصفات المنخفضة، يمكن أن يمثل هذا عنق زجاجة.

ليست حلاً شاملاً

بالنسبة للمكونات البسيطة حيث لا يكون تشطيب السطح أمرًا بالغ الأهمية والتفاوتات فضفاضة، قد لا يكون التكلفة والتعقيد الإضافيان للمعالجة بالتفريغ الهوائي مبررين. غالبًا ما تكون عملية المعالجة الحرارية التقليدية كافية وأكثر فعالية من حيث التكلفة لحالات الاستخدام هذه.

متى يجب تحديد المعالجة الحرارية بالتفريغ الهوائي

يعتمد اتخاذ الخيار الصحيح بالكامل على متطلبات الأداء وقيمة المكون النهائي.

- إذا كان تركيزك الأساسي هو أقصى عمر للتعب والأداء: حدد المعالجة بالتفريغ الهوائي للمكونات الحرجة مثل التروس والمحامل وأجزاء الطيران، حيث إن السطح النظيف والخالي من العيوب أمر غير قابل للتفاوض من أجل المتانة.

- إذا كان تركيزك الأساسي هو الاستقرار البُعدي والتشوه الأدنى: اختر المعالجة بالتفريغ الهوائي للأجزاء المعقدة ذات التفاوتات الضيقة، مثل قوالب الحقن والأدوات الدقيقة، حيث يكون التسخين الموحد والتبريد المتحكم فيه أمرًا بالغ الأهمية.

- إذا كان تركيزك الأساسي هو فعالية التكلفة للأجزاء غير الحرجة: من المرجح أن توفر المعالجة الجوية التقليدية الخصائص اللازمة بشكل أكثر اقتصادًا للمكونات التي يكون فيها أكسدة السطح والتشوه الطفيف مقبولين.

في نهاية المطاف، يمكّنك فهم المزايا الفريدة لبيئة التفريغ الهوائي الخاضعة للرقابة من اتخاذ قرار مستنير يتماشى مع أهدافك الهندسية.

جدول ملخص:

| الجانب | الفائدة |

|---|---|

| البيئة | يمنع الأكسدة وتلوث السطح، مما يضمن تشطيبات نظيفة ولامعة |

| التحكم في العملية | يتيح توحيدًا دقيقًا لدرجة الحرارة وتبريدًا متحكمًا فيه، مما يقلل من التواء |

| سلامة المادة | يتجنب نزع الكرب، ويحافظ على صلابة موحدة ومقاومة للتآكل |

| القابلية للتكرار | يوفر نتائج متسقة دفعة بعد دفعة لأداء موثوق |

| التطبيقات | مثالي للمكونات الحرجة مثل التروس والمحامل وأجزاء الطيران |

هل أنت مستعد لرفع مستوى مكوناتك الميكانيكية باستخدام المعالجة الحرارية بالتفريغ الهوائي الفائقة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة، بما في ذلك أفران الغلاف (Muffle) والأنبوبية والدوارة، وأفران التفريغ والهواء الجوي، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة، مما يوفر قوة ومتانة وأداء معززين لأجزائك الحرجة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تفيد مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- أفران التلبيد والتلبيد بالنحاس والمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب