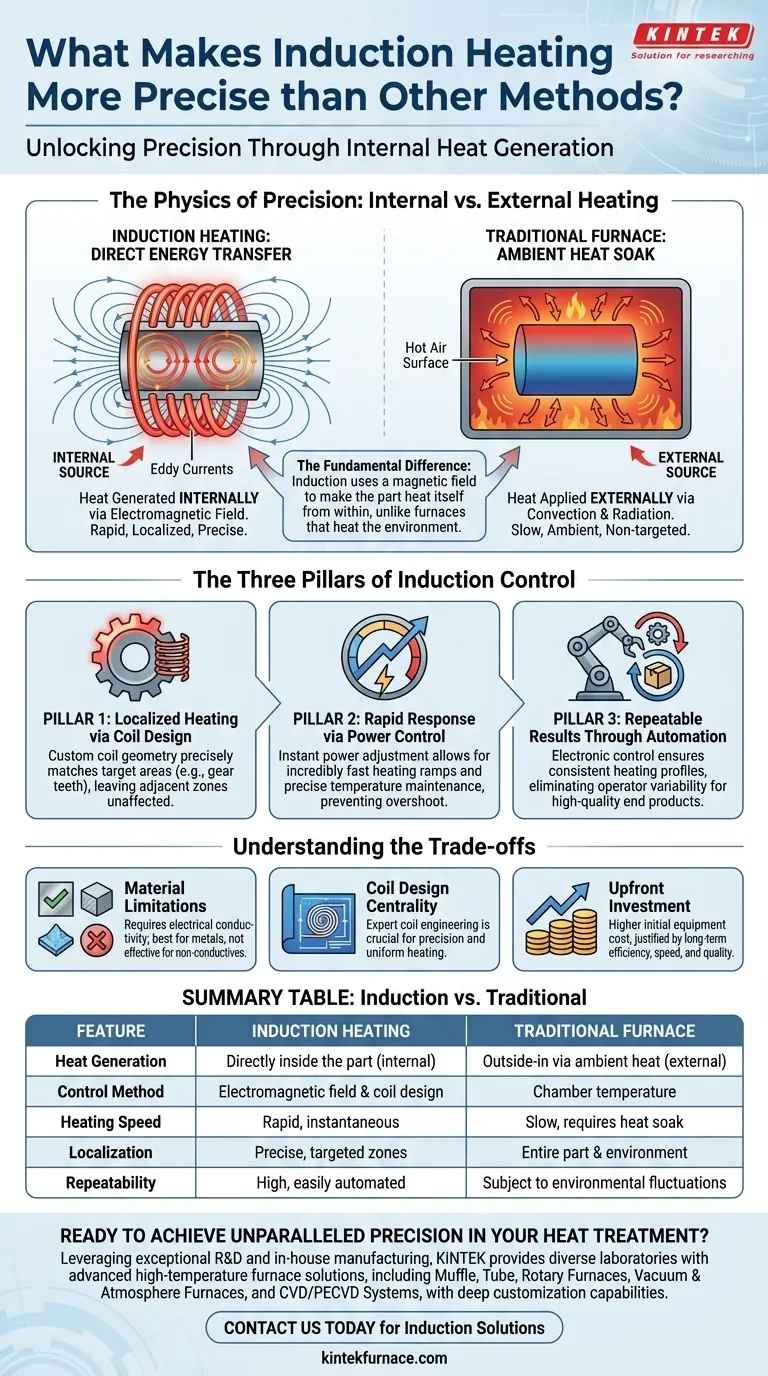

في جوهره، تأتي دقة التسخين بالحث من قدرته الفريدة على توليد الحرارة مباشرة داخل المادة نفسها. على عكس الطرق التقليدية التي تسخن الجزء من الخارج إلى الداخل باستخدام الحرارة المحيطة، يستخدم الحث مجالًا كهرومغناطيسيًا غير متصل لإحداث تيار كهربائي داخل قطعة العمل الموصلة، مما يخلق حرارة دقيقة وسريعة ومحددة بالضبط حيثما تكون هناك حاجة إليها.

الفرق الأساسي هو هذا: تسخن الأفران التقليدية البيئة لتسخين الجزء، بينما يستخدم الحث مجالًا مغناطيسيًا لجعل الجزء يسخن نفسه من الداخل. هذا التحول من توليد الحرارة الخارجي إلى الداخلي هو مصدر تحكمه الذي لا مثيل له.

فيزياء الدقة: التسخين الداخلي مقابل التسخين الخارجي

لفهم سبب دقة الحث حقًا، يجب أن تفهم الفرق في كيفية توصيل الحرارة. إنه تباين بين نقل الطاقة المستهدف وامتصاص الحرارة المحيطة.

كيف يعمل التسخين بالحث: نقل الطاقة المباشر

يستخدم التسخين بالحث تيارًا مترددًا يمر عبر ملف حث مصمم بدقة. هذا يخلق مجالًا مغناطيسيًا قويًا ومتذبذبًا حول الملف.

عندما توضع مادة موصلة (مثل جزء معدني) داخل هذا المجال، فإن المجال يحفز تيارات كهربائية دائرية داخل الجزء. هذه التيارات، المعروفة باسم التيارات الدوامية، تتدفق ضد المقاومة الكهربائية للمادة، مما يولد حرارة شديدة وفورية.

تتولد الحرارة داخل الجزء، ولا تطبق على سطحه. ثم تنتقل الحرارة من الداخل إلى الخارج عبر التوصيل الحراري.

النهج التقليدي: الحمل الحراري والإشعاع

تعمل الأفران الغازية أو الكهربائية التقليدية على مبادئ مختلفة تمامًا. إنها تسخن الغرفة الداخلية للفرن إلى درجة حرارة عالية جدًا.

ثم تنتقل الحرارة إلى قطعة العمل ببطء من خلال الحمل الحراري (حركة الهواء الساخن) والإشعاع (الطاقة تحت الحمراء المنبعثة من جدران الفرن الساخنة). يسخن سطح الجزء أولاً، ثم يجب أن تتغلغل الحرارة في اللب.

الفرق الحاسم: الطاقة المستهدفة مقابل الحرارة المحيطة

هذا الاختلاف يشبه الفرق بين الليزر الجراحي والضوء الكاشف. الفرن هو ضوء كاشف، يغمر البيئة بأكملها — وكل ما فيها — بحرارة غير موجهة.

الحث هو ليزر، يوصل الطاقة فقط إلى منطقة محددة ومستهدفة يحددها المجال المغناطيسي، تاركًا المناطق المجاورة غير متأثرة.

الأركان الثلاثة للتحكم في الحث

لا تستند دقة التسخين بالحث إلى عامل واحد، بل إلى ثلاثة عناصر متداخلة توفر تحكمًا كاملاً في العملية.

الركن الأول: التسخين الموضعي عبر تصميم الملف

شكل وهندسة ملف الحث حاسمة. يكون المجال المغناطيسي أقوى بالقرب من الملف، مما يسمح للمهندسين بتصميم ملفات تتطابق بدقة مع المنطقة من الجزء التي تحتاج إلى تسخين.

هذا يجعل من الممكن تقوية أسنان الترس فقط، أو تلدين طرف أداة جراحية فقط، أو لحام وصلة دون التأثير على بقية التجميع. هذا المستوى من التحكم المكاني مستحيل مع الفرن.

الركن الثاني: الاستجابة السريعة عبر التحكم في الطاقة

الحرارة المتولدة تتناسب طرديًا مع الطاقة الموردة للملف. يمكن لمصادر الطاقة الحديثة ذات الحالة الصلبة تعديل مستوى الطاقة هذا فورًا وبدقة قصوى.

هذا يسمح بارتفاعات حرارية سريعة بشكل لا يصدق والحفاظ على درجة الحرارة بدقة. يمكن بدء العملية أو إيقافها في لحظة، مما يمنع "التجاوز" الحراري الشائع في الأفران، والتي يجب أن تبرد ببطء.

الركن الثالث: نتائج قابلة للتكرار من خلال الأتمتة

نظرًا لأن العملية يتم التحكم فيها إلكترونيًا، فإن التسخين بالحث مناسب تمامًا للأتمتة. بمجرد تحديد ملف تعريف التسخين (مستوى الطاقة، الوقت، وموضع الملف)، يمكن تكراره آلاف المرات دون أي انحراف تقريبًا.

هذا يلغي تباين المشغل والتقلبات البيئية التي يمكن أن تؤثر على اتساق العمليات القائمة على الفرن، مما يؤدي إلى منتجات نهائية ذات جودة أعلى.

فهم المقايضات

على الرغم من قوته، فإن التسخين بالحث ليس حلاً عالميًا. تأتي دقته مع متطلبات محددة.

قيود المواد

تعتمد آلية الحث الأساسية على التوصيل الكهربائي. لذلك، يعمل بشكل أفضل على المعادن والمواد الموصلة الأخرى مثل الجرافيت. إنها ليست طريقة فعالة لتسخين المواد غير الموصلة مثل معظم السيراميك أو البلاستيك.

أهمية تصميم الملف

المثل القائل "الملف هو المفتاح" صحيح. يتطلب تحقيق الدقة لهندسة جزء معقد تصميمًا وتصنيعًا خبيرين للملف، والذي يمكن أن يكون مهمة هندسية كبيرة. سيؤدي الملف المصمم بشكل سيء إلى تسخين غير فعال وغير متساوٍ.

الاستثمار الأولي في المعدات

غالبًا ما تكون التكلفة الأولية لنظام التسخين بالحث، بما في ذلك مصدر الطاقة والملفات المخصصة، أعلى من تكلفة الفرن التقليدي. عادة ما يتم تبرير هذا الاستثمار من خلال زيادة الإنتاجية، وانخفاض تكاليف الطاقة، وتحسين جودة المنتج بمرور الوقت.

متى تختار التسخين بالحث

يجب أن يعتمد قرار استخدام الحث على أهدافك الفنية والتجارية المحددة.

- إذا كان تركيزك الأساسي هو التصنيع بكميات كبيرة وقابل للتكرار: الحث مثالي نظرًا لسرعته واتساقه وإمكانية الأتمتة التي لا مثيل لها.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية لأقسام محددة من جزء: التسخين الموضعي بالحث متفوق تقنيًا على أي طريقة قائمة على الفرن لتطبيقات مثل تقوية السطح أو التلدين.

- إذا كان تركيزك الأساسي هو نقاء العملية والتحكم فيها: الطبيعة غير المتصلة للحث تزيل مخاطر التلوث وهي مثالية للمعالجة في أجواء متحكم فيها مثل الفراغ أو الغاز الخامل.

- إذا كان تركيزك الأساسي هو التسخين الشامل البسيط لمواد مختلفة بميزانية محدودة: قد يكون الفرن التقليدي نقطة بداية أكثر عملية.

من خلال فهم أن دقة الحث تنبع من فيزياءه الأساسية، يمكنك اتخاذ قرار مستنير حقًا لتطبيقك.

جدول الملخص:

| الميزة | التسخين بالحث | الفرن التقليدي |

|---|---|---|

| توليد الحرارة | مباشرة داخل الجزء (داخلي) | من الخارج إلى الداخل عبر الحرارة المحيطة (خارجي) |

| طريقة التحكم | المجال الكهرومغناطيسي وتصميم الملف | درجة حرارة الغرفة |

| سرعة التسخين | سريع، فوري | بطيء، يتطلب امتصاص الحرارة |

| التحديد الموضعي | مناطق دقيقة ومستهدفة | الجزء والبيئة بأكملها |

| قابلية التكرار | عالية، سهلة الأتمتة | تخضع لتقلبات بيئية |

هل أنت مستعد لتحقيق دقة لا مثيل لها في عملية المعالجة الحرارية الخاصة بك؟

بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متقدمة ذات درجة حرارة عالية. يكتمل خط منتجاتنا، بما في ذلك أفران Muffle، Tube، Rotary Furnaces، Vacuum & Atmosphere Furnaces، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة.

اتصل بنا اليوم لمناقشة كيف يمكن لحلول التسخين بالحث لدينا تعزيز اتساق التصنيع لديك وسرعته والتحكم فيه. ➡️ تواصل معنا عبر نموذج الاتصال الخاص بنا

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- وصلة تغذية القطب الكهربائي فائق التفريغ من خلال موصل شفة التغذية الكهربائية للتطبيقات عالية الدقة

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- مجموعة ختم القطب الكهربي للتفريغ بشفة CF KF شفة التفريغ الكهربائي لأنظمة التفريغ

يسأل الناس أيضًا

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي