تنشأ الكفاءة الأساسية للفرن الدوار من تصميمه الجوهري: أسطوانة مائلة ودوارة جنبًا إلى جنب مع عناصر تسخين خارجية عالية الجودة. يضمن هذا المزيج أن المواد بالداخل تتقلب وتتحرك باستمرار، مما يعرض كل جسيم لدرجة حرارة ثابتة. تحقق هذه العملية الديناميكية تسخينًا موحدًا بشكل استثنائي وتسمح بتشغيل مستمر وعالي الإنتاجية.

الميزة الحقيقية للفرن الدوار ليست مجرد تطبيق الحرارة، بل هي الطريقة الذكية التي يتم بها نقلها. من خلال تقليب المواد باستمرار عبر منطقة تسخين يتم التحكم فيها بدقة، فإنه يزيد من التلامس الحراري مع كل جسيم، مما يضمن مستوى من التوحيد وكفاءة الطاقة التي تكافح طرق الدفعات الساكنة لمضاهاتها.

ميكانيكا نقل الحرارة المتفوق

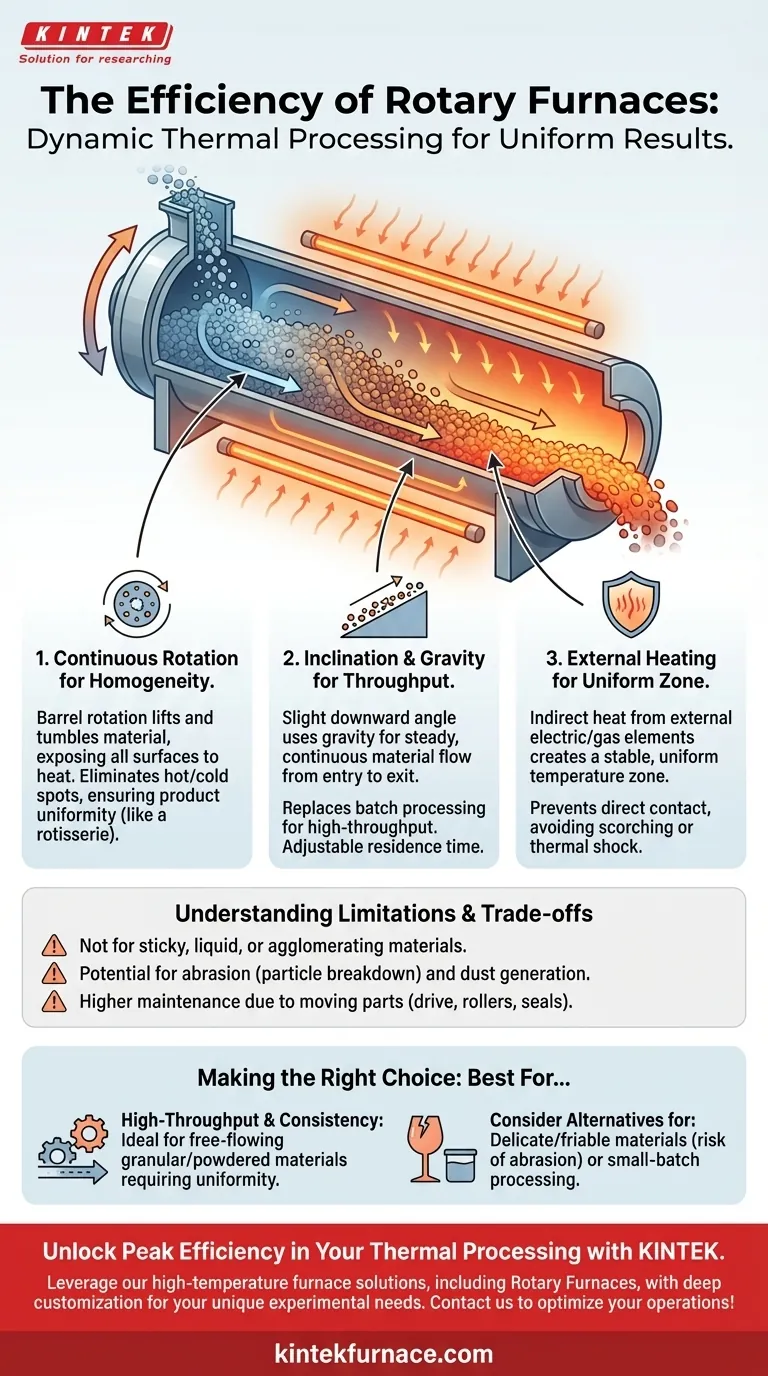

لفهم كفاءة الفرن الدوار، يجب أن تنظر إلى كيفية عمل عناصره التصميمية الثلاثة الرئيسية - الدوران والميل والتسخين - بشكل متضافر.

دور الدوران المستمر

يعتبر دوران أسطوانة الفرن هو العامل الأكثر أهمية للكفاءة. ومع دوران الأسطوانة، فإنها ترفع وتقلب المواد بداخلها.

يعرض هذا العمل الخلطي المستمر جميع أسطح المواد للحرارة المنبعثة من جدران الفرن. تقضي هذه العملية على البقع الساخنة والباردة داخل طبقة المواد، مما يضمن تجانس المنتج.

فكر في الأمر وكأنه شواية دوارة. من خلال الدوران المستمر، يتلقى كل جزء من المادة نفس الكمية من الطاقة الحرارية، مما يضمن نتيجة موحدة ويمكن التنبؤ بها.

تأثير الميل والإنتاجية

تُضبط الأفران الدوارة بزاوية طفيفة إلى الأسفل. يستخدم هذا الميل الجاذبية لضمان تدفق ثابت ومنظم للمواد من نقطة الدخول إلى نقطة الخروج.

يتيح هذا التصميم المعالجة المستمرة، حيث يتم تغذية المواد الخام باستمرار من طرف واحد ويتم تفريغ المنتج النهائي من الطرف الآخر. وهذا أكثر كفاءة بشكل أساسي للإنتاج الصناعي على نطاق واسع من المعالجة الدفعية التي تتوقف وتبدأ.

يمكن تعديل سرعة الدوران وزاوية الميل للتحكم بدقة في وقت الإقامة - المدة التي تقضيها المواد داخل الفرن - للمعالجة المثلى.

التسخين الموحد من العناصر الخارجية

تُطبق الحرارة على الجانب الخارجي للأسطوانة الدوارة باستخدام عناصر تسخين كهربائية أو تعمل بالغاز عالية الجودة. يوفر هذا حرارة إشعاعية غير مباشرة للمواد الموجودة بالداخل.

تمنع هذه الطريقة الاتصال المباشر بين المادة ومصدر الحرارة، وهو أمر بالغ الأهمية لمنع الاحتراق أو الصدمة الحرارية في المواد الحساسة. إنها تخلق منطقة درجة حرارة مستقرة وموحدة على طول الأسطوانة.

فهم المقايضات والقيود

بينما يعتبر الفرن الدوار عالي الكفاءة، فإنه ليس الحل الشامل لجميع احتياجات المعالجة الحرارية. فهم قيوده هو المفتاح لاتخاذ قرار مستنير.

مدى ملاءمة المواد

تتفوق الأفران الدوارة في معالجة المواد الحرة التدفق أو الحبيبية أو المسحوقة. وهي أقل ملاءمة للمواد اللزجة التي يمكن أن تتكتل أو تكون في شكل سائل، حيث يمكن أن تغلف جدران الفرن أو تتدفق بشكل غير قابل للتحكم.

احتمال التآكل والغبار

يمكن أن يكون عمل التقليب الذي يجعل هذه الأفران فعالة للغاية عيبًا أيضًا. يمكن أن يسبب التآكل - تكسر الجزيئات - في المواد الهشة أو الكاشطة.

يمكن أن يولد هذا الإجراء نفسه كمية كبيرة من الغبار، مما قد يتطلب نظامًا منفصلاً لجمع الغبار للتحكم فيه، مما يزيد من تعقيد النظام وتكلفته الإجمالية.

التعقيد الميكانيكي

مقارنة بفرن صندوقي ثابت بسيط، يحتوي الفرن الدوار على أجزاء متحركة أكثر. يتطلب نظام القيادة وبكرات الدعم، وبشكل حاسم، الأختام في كلا طرفي الأسطوانة فحصًا وصيانة منتظمة لضمان التشغيل الموثوق.

اتخاذ الخيار الصحيح لعمليتك

يعتمد اختيار التقنية الحرارية الصحيحة كليًا على مادتك ومتطلبات الإنتاجية والمنتج النهائي المطلوب.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية والاتساق: الفرن الدوار هو خيار مثالي للمعالجة المستمرة للمواد الحبيبية حيث يكون تجانس المنتج أمرًا بالغ الأهمية.

- إذا كان تركيزك الأساسي هو معالجة المواد الدقيقة أو القابلة للتفتت: يجب عليك تقييم تأثير عملية التقليب بعناية والنظر في سرعة دوران أقل أو تقنية بديلة مثل فرن ذو طبقة ثابتة.

- إذا كان تركيزك الأساسي هو معالجة الدفعات الصغيرة أو تقليل التكاليف الرأسمالية: قد يكون الفرن الدفعي الأبسط حلاً أكثر عملية، حتى لو كانت كفاءته الحرارية لكل وحدة أقل.

في النهاية، تكمن قوة الفرن الدوار في قدرته على تحويل مبدأ بسيط - الدوران - إلى أداة قوية للدقة الحرارية على نطاق صناعي.

جدول الملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| التصميم الأساسي | أسطوانة مائلة دوارة مع تسخين خارجي لحركة مستمرة للمواد وتعرض موحد للحرارة. |

| عوامل الكفاءة | دوران مستمر للتسخين المتجانس، ميل لتدفق محكم، وتسخين خارجي لمناطق درجة حرارة مستقرة. |

| الأفضل لـ | المعالجة عالية الإنتاجية للمواد الحرة التدفق، الحبيبية، أو المسحوقة التي تتطلب تجانس المنتج. |

| القيود | غير مثالي للمواد اللزجة أو السائلة؛ احتمال التآكل وتوليد الغبار، وارتفاع تكاليف الصيانة بسبب الأجزاء المتحركة. |

أطلق العنان لأقصى كفاءة في معالجتك الحرارية مع KINTEK

بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متطورة ذات درجة حرارة عالية. تشمل مجموعة منتجاتنا، بما في ذلك الأفران الدوارة، وأفران الكتم، والأفران الأنبوبية، وأفران التفريغ والجو، وأنظمة CVD/PECVD، وتكتمل بقدرة تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. سواء كنت بحاجة إلى معالجة عالية الإنتاجية أو تصميمات مخصصة للمواد الحبيبية، فإننا نقدم حلولاً موثوقة وموفرة للطاقة تعزز الإنتاجية وتضمن نتائج موحدة.

اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا الدوارة وأنظمتنا الأخرى تحسين عملياتك ودفع نجاحك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي الميزات التكميلية التي يمكن أن تعزز أداء فرن الأنبوب الدوار؟ عزز الكفاءة من خلال التحكم الدقيق

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية