في جوهرها، "غرفة التسخين" لفرن الأنبوب ليست مكونًا واحدًا بل نظامًا من ثلاثة أجزاء حرجة: أنبوب العملية، وعناصر التسخين، والعزل. يتم تصنيع أنبوب العملية، الذي يحتوي على العينة، في الغالب من الألومينا عالية النقاء أو الكوارتز، والتي يتم اختيارها لثباتها الحراري الاستثنائي ومقاومتها الكيميائية.

إن اختيار المادة ليس مسألة تفضيل ولكنه قرار حاسم تمليه أقصى درجة حرارة للتجربة والبيئة الكيميائية ومتطلبات الغلاف الجوي. الألومينا هي المادة الأساسية لدرجات الحرارة العالية، بينما يتفوق الكوارتز في التطبيقات التي تتطلب نقاءً عالياً ومقاومة للصدمات الحرارية.

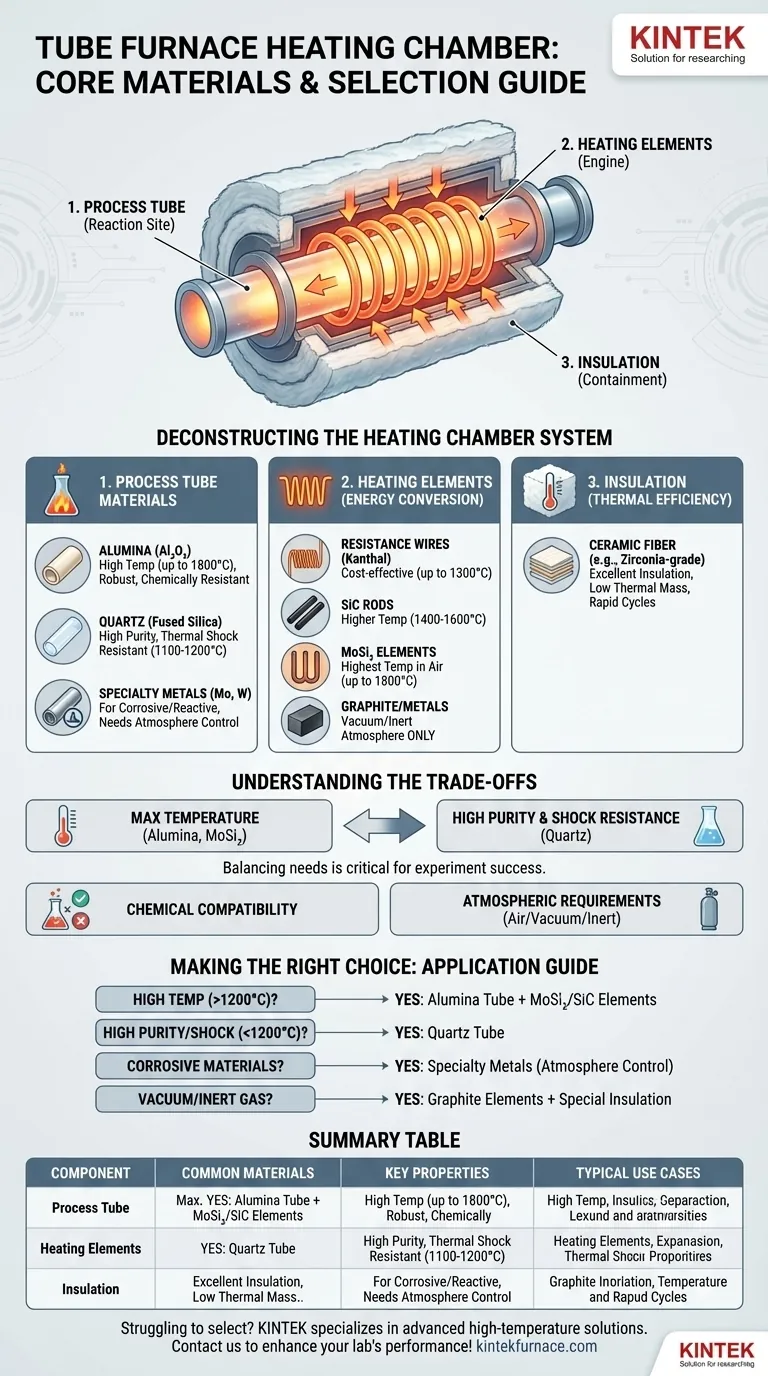

تفكيك "غرفة التسخين": نظام المكونات

لفهم المواد حقًا، من الضروري إدراك أن غرفة التسخين هي مجموعة. لكل جزء دور مميز ومصنوع من مواد محسّنة لتلك الوظيفة.

أنبوب العملية: حيث يحدث التفاعل

هذا هو الأنبوب المركزي الذي يحمل عينتك وغلافك الجوي. تتفاعل مادته بشكل مباشر مع عمليتك.

-

الألومينا (Al₂O₃): هذه هي المادة المفضلة لتطبيقات درجات الحرارة العالية، والتي تعمل عادةً حتى 1700 درجة مئوية أو حتى 1800 درجة مئوية. إنها توفر عزلًا حراريًا وكهربائيًا ممتازًا ومقاومة عالية للهجوم الكيميائي، مما يجعلها قوية ومتينة.

-

الكوارتز (السيليكا المصهورة): يتميز بنقائه الاستثنائي ومقاومته الفائقة للصدمات الحرارية، والكوارتز مثالي للعمليات الحساسة للتلوث. يمكنه التعامل مع تغيرات درجات الحرارة السريعة ولكنه يتمتع بشكل عام بحد أقصى لدرجة حرارة التشغيل أقل من الألومينا، حوالي 1100-1200 درجة مئوية.

-

المعادن المتخصصة (الموليبدينوم، التنغستن): للعمليات التي تنطوي على مواد أكالة للغاية أو مواد تفاعلية معينة قد تلحق الضرر بالسيراميك، يتم استخدام أنابيب المعادن المقاومة للحرارة. هذه أقل شيوعًا وتتطلب تحكمًا دقيقًا في غلاف الفرن لمنع الأكسدة.

محرك الفرن: عناصر التسخين

هذه هي المكونات التي تحول الطاقة الكهربائية إلى حرارة. إنها تحيط بأنبوب العملية ولكنها لا تتلامس عادةً بشكل مباشر مع العينة.

-

أسلاك المقاومة (مثل كانثال Kanthal): خيار شائع وفعال من حيث التكلفة للأفران التي تعمل حتى حوالي 1300 درجة مئوية.

-

قضبان كربيد السيليكون (SiC): تستخدم لدرجات حرارة أعلى، تتراوح عمومًا بين 1400 درجة مئوية و 1600 درجة مئوية. إنها متينة ويمكن أن تعمل في الهواء.

-

عناصر ثنائي سيليسيد الموليبدينوم (MoSi₂): هذه هي المعيار للوصول إلى أعلى درجات الحرارة في الهواء، وغالبًا ما تصل إلى 1800 درجة مئوية. إنها تشكل طبقة سيليكا واقية أثناء التشغيل.

-

الجرافيت أو المعادن المقاومة للحرارة: تستخدم بشكل أساسي في أفران التفريغ أو الغاز الخامل. لا يمكن استخدام الجرافيت في جو مؤكسد (الهواء) عند درجات حرارة عالية لأنه سيحترق.

نظام الاحتواء: العزل

المكون الأخير هو العزل، الذي يغلف عناصر التسخين ويضمن توجيه الطاقة الحرارية إلى الداخل، مما يوفر تجانسًا وكفاءة في درجة الحرارة.

- الألياف السيراميكية: هذا هو المعيار الصناعي. تُستخدم مواد عالية النقاء مثل الألياف السيراميكية بدرجة الزركونيا لتبطين غلاف الفرن، مما يوفر عزلًا حراريًا ممتازًا بكتلة حرارية منخفضة. يتيح ذلك دورات تسخين وتبريد سريعة نسبيًا.

فهم المفاضلات

يتضمن اختيار فرن أنبوب أو أنبوب عملية الموازنة بين العوامل المتنافسة. قد يؤدي الاختيار غير الصحيح إلى فشل التجارب أو تلف المعدات.

درجة الحرارة مقابل النقاء

المفاضلة الأساسية هي بين أقصى درجة حرارة والنقاء. يتيح لك الألومينا الوصول إلى درجات حرارة أعلى، في حين أن الكوارتز يوفر بيئة معالجة أنقى، وهو أمر بالغ الأهمية لأشباه الموصلات أو تحليل العناصر النزرة.

التوافق الكيميائي والجوّي

تحدد كيمياء عمليتك مادة الأنبوب. في حين أن كل من الألومينا والكوارتز خاملان للغاية، قد تتطلب المواد الكيميائية العدوانية أحدهما بدلاً من الآخر. والأهم من ذلك، يجب أن يتطابق اختيارك لعنصر التسخين مع غلافك الجوي؛ استخدام عناصر الجرافيت في الهواء سيؤدي إلى تدميرها.

الصدمة الحرارية مقابل المتانة الميكانيكية

يتفوق الكوارتز في التعامل مع التغيرات السريعة في درجات الحرارة دون تشقق. ومع ذلك، فإن الألومينا مادة أقوى ميكانيكيًا بشكل عام، وأقل عرضة للخدش أو الكسر بسبب المناولة.

التكلفة والعمر الافتراضي

تأتي المواد المتخصصة والمكونات ذات درجات الحرارة الأعلى بتكلفة أعلى بطبيعة الحال. قد يكون لأنبوب الألومينا المتين عمر خدمة أطول في عملية مستقرة وذات درجة حرارة عالية، مما يبرر نفقته الأولية.

اتخاذ الخيار الصحيح لتطبيقك

استخدم هدفك التجريبي الأساسي لتوجيه اختيارك للمادة.

- إذا كان تركيزك الأساسي هو درجة الحرارة العالية (أعلى من 1200 درجة مئوية): أنبوب عملية من الألومينا مع عناصر تسخين MoSi₂ أو SiC هو التكوين القياسي.

- إذا كان تركيزك الأساسي هو النقاء العالي ومقاومة الصدمات الحرارية (أقل من 1200 درجة مئوية): أنبوب عملية الكوارتز هو الخيار المثالي لنقائه ومرونته في دورات درجة الحرارة.

- إذا كنت تعمل بمواد أكالة للغاية: ابحث في الأنابيب المعدنية المتخصصة مثل الموليبدينوم، ولكن كن مستعدًا لضوابط جوية أكثر صرامة.

- إذا كنت تعمل في فراغ أو غاز خامل: تأكد من أن عناصر التسخين (مثل الجرافيت) والعزل مصممة لهذا الغلاف الجوي المحدد.

إن فهم هذه المكونات الأساسية وخصائص موادها يمكّنك من اختيار أو تحديد فرن يتطابق تمامًا مع أهدافك العلمية أو الصناعية.

جدول الملخص:

| المكون | المواد الشائعة | الخصائص الرئيسية | حالات الاستخدام النموذجية |

|---|---|---|---|

| أنبوب العملية | الألومينا، الكوارتز، المعادن (مثل الموليبدينوم) | ثبات حراري عالٍ، مقاومة كيميائية، نقاء | عمليات درجات الحرارة العالية، بيئات نقية، مواد أكالة |

| عناصر التسخين | كانثال Kanthal، SiC، MoSi₂، جرافيت | نطاق درجة الحرارة حتى 1800 درجة مئوية، توافق الغلاف الجوي | تسخين فعال من حيث التكلفة، درجات حرارة عالية في الهواء، فراغ/أجواء خاملة |

| العزل | الألياف السيراميكية (مثل درجة الزركونيا) | عزل حراري ممتاز، كتلة حرارية منخفضة | تسخين/تبريد سريع، كفاءة الطاقة |

هل تواجه صعوبة في اختيار فرن الأنبوب المناسب لاحتياجات مختبرك الفريدة؟ في KINTEK، نحن متخصصون في حلول الأفران المتقدمة ذات درجات الحرارة العالية والمصممة خصيصًا لتجاربك. بالاستفادة من البحث والتطوير والتصنيع الداخلي المتميز، نقدم مجموعة منتجات متنوعة تشمل أفران الكرمل والأنبوب والدوار، وأفران التفريغ والجوّية، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك المحددة بدقة فيما يتعلق بدرجة الحرارة والنقاء والمتانة. لا تدع اختيارات المواد تعيق أبحاثك - اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز أداء وكفاءة مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث