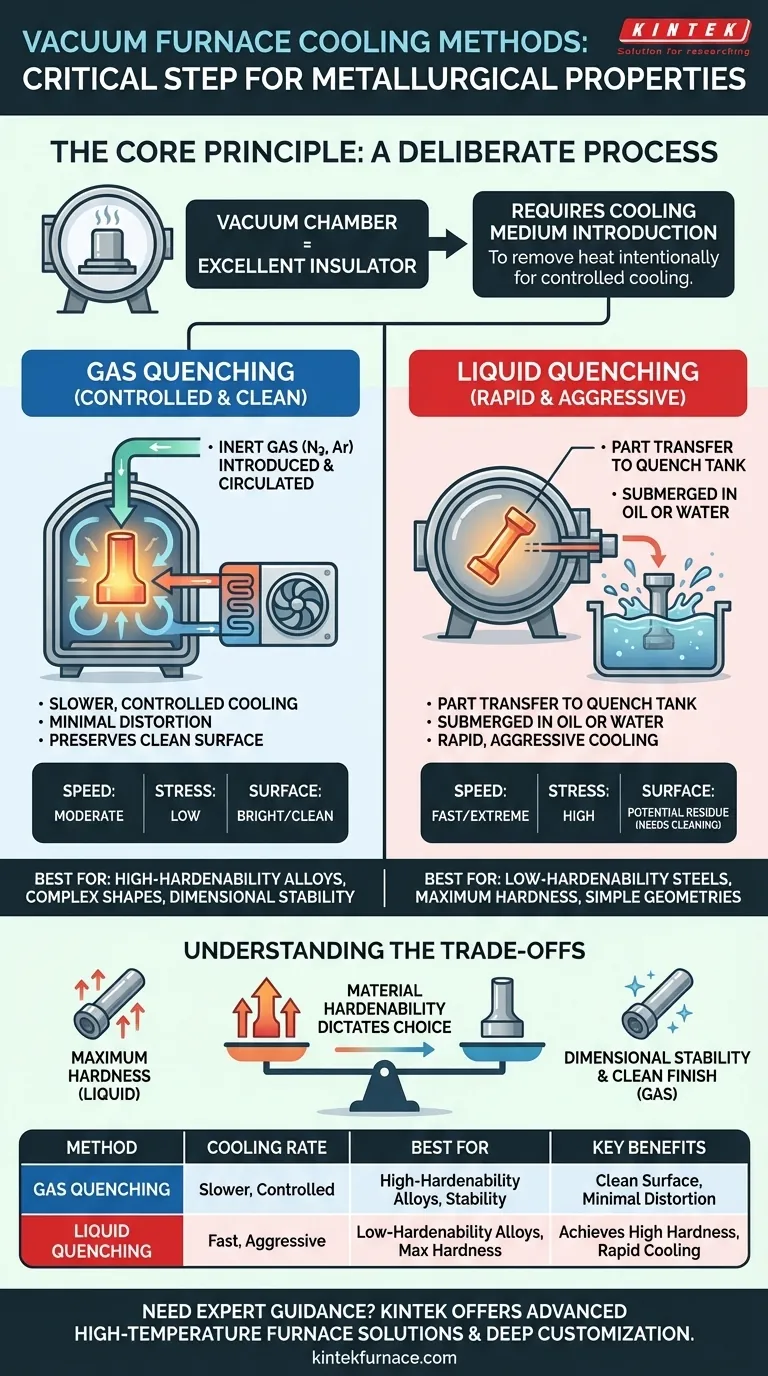

باختصار، تُبرَّد الأجزاء بعد المعالجة الحرارية في فرن التفريغ باستخدام طريقتين أساسيتين: التبريد بالغاز المتحكم به والتبريد السريع بالسائل. يتضمن التبريد بالغاز إدخال غاز خامل مثل الأرجون أو النيتروجين إلى الحجرة لتبريد أبطأ وأكثر تحكمًا، مما يحافظ على السطح النظيف للجزء. يتضمن التبريد بالسائل غمر الجزء في الزيت أو الماء لتبريد أسرع بكثير، عادةً لتحقيق أقصى صلابة في بعض المعادن.

طريقة التبريد ليست أمرًا ثانويًا؛ إنها خطوة حاسمة تحدد الخصائص المعدنية النهائية للمكون. الاختيار بين التبريد بالغاز والسائل هو مقايضة متعمدة بين تحقيق أقصى صلابة والحفاظ على الاستقرار الأبعاد.

المبدأ الأساسي للتبريد بالشفط

لماذا يعتبر التبريد عملية متعمدة

يعتبر التفريغ عازلاً ممتازًا. نظرًا لعدم وجود هواء أو وسيط آخر في الحجرة لنقل الحرارة بعيدًا، فإن الجزء لن يبرد من تلقاء نفسه بمعدل ذي معنى.

لتبريد المكون، يجب علينا إدخال وسيط تبريد عمدًا في البيئة المتحكم بها. يعد اختيار هذا الوسيط والسرعة التي يزيل بها الحرارة أمرًا أساسيًا لنجاح عملية المعالجة الحرارية.

طرق التبريد الأساسية المشروحة

التبريد بالغاز

يتضمن التبريد بالغاز، أو التبريد الغازي، إعادة ملء حجرة التفريغ المحكمة بغاز خامل عالي النقاء. النيتروجين شائع وفعال من حيث التكلفة، بينما يستخدم الأرجون للمواد التي قد تتفاعل مع النيتروجين عند درجات حرارة عالية.

يتم تدوير هذا الغاز بواسطة مروحة عالية القدرة، مما ينقل الحرارة من المكون إلى مبادل حراري. من خلال التحكم في ضغط الغاز وسرعته، يمكن للمشغلين إدارة معدل التبريد بدقة. هذه الطريقة مثالية لتقليل التشوه والحفاظ على اللمسة النهائية النظيفة والخالية من الأكاسيد التي يتم تحقيقها في التفريغ.

التبريد بالسائل

التبريد بالسائل هو طريقة تبريد أكثر قوة تستخدم لتحقيق تحولات معدنية محددة، خاصة لتقسية الفولاذ. مباشرة بعد دورة التسخين، يتم نقل الجزء ميكانيكيًا من حجرة التفريغ إلى خزان مدمج ومحكم الغلق يحتوي على سائل التبريد.

السائلان الأكثر شيوعًا المستخدمان هما:

- التبريد بالزيت: يوفر معدل تبريد سريع جدًا أقل حدة من الماء. يستخدم على نطاق واسع لتقسية مجموعة متنوعة من سبائك الفولاذ، حيث يقلل من خطر تشقق التبريد.

- التبريد بالماء: يوفر معدل تبريد سريع للغاية، ولكن الصدمة الحرارية هائلة. وعادة ما يتم تخصيصه للفولاذ منخفض الكربون أو السبائك التي تتطلب تبريدًا جذريًا لتحقيق الصلابة الكاملة.

قد تدعم بعض الأفران أيضًا وسائط أخرى مثل أملاح النترات للعمليات المتخصصة.

فهم المقايضات

السرعة مقابل الإجهاد الداخلي

المقايضة الأساسية هي بين معدل التبريد وخطر العواقب السلبية.

- التبريد السريع (التبريد بالسائل): يحقق أقصى صلابة ولكنه يسبب إجهادًا داخليًا كبيرًا. يزيد هذا من خطر تشوه الأجزاء أو التوائها أو حتى تشققها، خاصة في الأشكال الهندسية المعقدة.

- التبريد البطيء (التبريد بالغاز): يوفر استقرارًا ممتازًا للأبعاد ويقلل الإجهاد الداخلي. ومع ذلك، قد لا يكون معدل التبريد سريعًا بما يكفي لتحقيق الصلابة المطلوبة لبعض السبائك ذات الصلابة المنخفضة.

اللمسة النهائية السطحية مقابل ما بعد المعالجة

من الفوائد الرئيسية للمعالجة الحرارية بالتفريغ إنتاج أجزاء لامعة ونظيفة.

- التبريد بالغاز: يحافظ تمامًا على هذا السطح النظيف، حيث لا يتعرض الجزء أبدًا لبيئة ملوثة.

- التبريد بالسائل: يمكن أن يترك بقايا زيتية أو طبقة سطحية تتطلب عملية تنظيف ثانوية، مما يضيف وقتًا وتكلفة لدورة الإنتاج.

قابلية المواد للتصلب

يحدد اختيار الطريقة بشكل أساسي خصائص المادة. تشير "قابلية التصلب" إلى قدرة المادة على التصلب بالمعالجة الحرارية.

- سبائك عالية الصلابة (مثل العديد من فولاذ الأدوات): تتحول هذه المواد إلى حالة صلبة حتى مع معدلات التبريد الأبطأ. غالبًا ما يكون التبريد بالغاز المتحكم به كافيًا ومستصوبًا للغاية.

- سبائك منخفضة الصلابة (مثل بعض أنواع الفولاذ الكربوني): تتطلب هذه المواد معدل تبريد سريعًا للغاية لمنع تكوين بنيات دقيقة لينة. غالبًا ما يكون التبريد السريع بالزيت أو الماء ضروريًا.

اتخاذ القرار الصحيح لهدفك

يتطلب اختيار طريقة التبريد الصحيحة مواءمة العملية مع مادتك والخصائص النهائية المطلوبة.

- إذا كان تركيزك الأساسي هو تحقيق أقصى صلابة في فولاذ ذي صلابة منخفضة: يلزم التبريد السريع بالسائل (الزيت أو الماء).

- إذا كان تركيزك الأساسي هو استقرار الأبعاد واللمسة النهائية النظيفة على سبيكة عالية الصلابة: فإن التبريد بالغاز الخامل المتحكم به هو الخيار الأفضل.

- إذا كان تركيزك الأساسي هو تخفيف الإجهاد أو التلدين: يلزم دورة تبريد بطيئة جدًا ومبرمجة باستخدام غاز منخفض الضغط أو ببساطة ترك الفرن يبرد بشكل طبيعي.

- إذا كنت تعالج أجزاء ذات أشكال معقدة أو مقاطع عرضية رفيعة: أعط الأولوية للتبريد البطيء بالغاز لمنع التشوه والتشقق، شريطة أن تسمح قابلية تصلب المادة بذلك.

في النهاية، تعد طريقة التبريد قرارًا هندسيًا يحدد بشكل مباشر أداء المكون وموثوقيته.

جدول الملخص:

| الطريقة | معدل التبريد | الأفضل لـ | الفوائد الرئيسية |

|---|---|---|---|

| التبريد بالغاز | أبطأ، متحكم به | سبائك عالية الصلابة، استقرار الأبعاد | سطح نظيف، الحد الأدنى من التشوه |

| التبريد بالسائل | سريع، قوي | سبائك منخفضة الصلابة، أقصى صلابة | يحقق صلابة عالية، تبريد سريع |

هل تحتاج إلى إرشادات متخصصة بشأن تبريد أفران التفريغ لمختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متطورة عالية الحرارة، بما في ذلك أفران Muffle، وأنابيب، وأفران دوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لتحسين عمليات المعالجة الحرارية وتحقيق نتائج متفوقة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

يسأل الناس أيضًا

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق