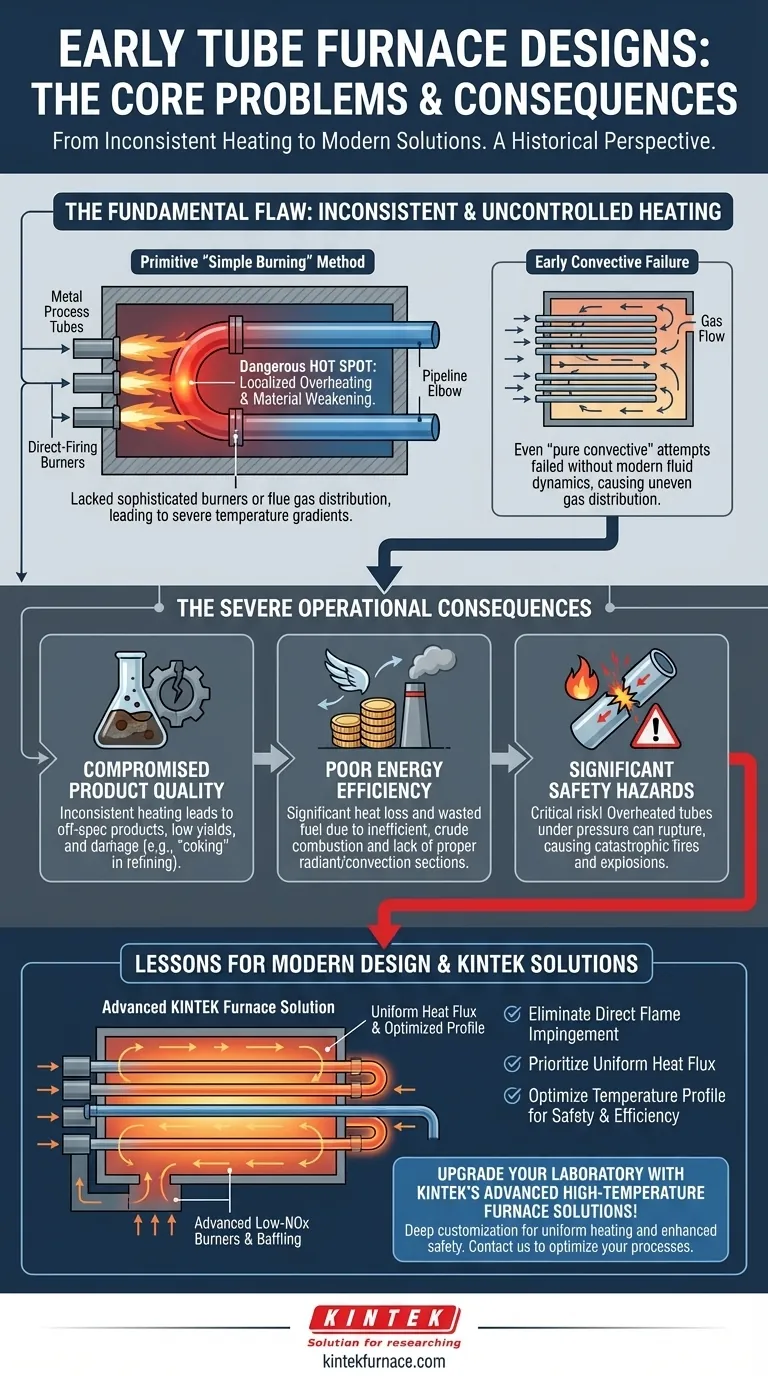

كان العيب الأساسي في تصميمات أفران الأنابيب المبكرة هو عدم قدرتها على توفير حرارة متسقة وموحدة عبر أنابيب العملية. اعتمدت هذه الأنظمة البدائية على طرق تسخين مباشرة وخام حيث غالبًا ما كانت ألسنة اللهب تلامس الأنابيب مباشرة، خاصة عند الأكواع. وقد أدى ذلك إلى نشوء نقاط ساخنة خطيرة وترك مناطق أخرى غير مسخنة بشكل كافٍ، وهي مشكلة استمرت حتى في المحاولات المبكرة لإنشاء أفران حمل حراري بحتة.

لم تكن المشكلة الأساسية في الأفران المبكرة مجرد درجة حرارة غير متناسقة، بل كانت العواقب التشغيلية الوخيمة التي تلت ذلك: ضعف كفاءة الطاقة، وتدهور جودة المنتج، ومخاطر سلامة كبيرة من ارتفاع درجة الحرارة الموضعي وغير المتحكم فيه.

المشكلة الأساسية: تسخين غير متناسق وغير متحكم فيه

الهدف الأساسي لفرن العملية هو نقل الطاقة الحرارية بطريقة يمكن التنبؤ بها وموحدة. فشلت التصميمات المبكرة في هذه المهمة الأساسية بسبب نهجها المبسط في الاحتراق وانتقال الحرارة.

طريقة "الاحتراق البسيط"

غالبًا ما كانت الأفران المبكرة تتضمن مجرد توجيه اللهب نحو الأنابيب التي تحتاج إلى التسخين. افتقرت هذه الطريقة إلى أي تقنية متطورة للمشاعل أو أنظمة لتوزيع غازات المداخن الساخنة بالتساوي.

كانت النتيجة حرارة شديدة ومركزة في بعض المناطق ونقص شبه كامل فيها في مناطق أخرى. يشير المرجع إلى "النار عند كوع كل خط أنابيب" إلى هذا النهج الخام، حيث تلقت النقاط الأكثر ضعفًا في الأنابيب أشد أنواع التسخين.

النقاط الساخنة وارتفاع درجة الحرارة الموضعي

تلامس اللهب المباشر مدمر للغاية. إنه يخلق "نقاطًا ساخنة" حيث ترتفع درجة حرارة معدن الأنبوب إلى ما هو أبعد بكثير من حدود التصميم.

يؤدي ارتفاع درجة الحرارة الموضعي هذا إلى إضعاف شديد في السلامة الهيكلية للمادة، خاصة عند أكواع خطوط الأنابيب، وهي نقاط تعاني بالفعل من إجهاد ميكانيكي عالٍ. وقد جعل ذلك الأنابيب عرضة للالتواء والتقشر والتمزق في نهاية المطاف.

فشل حلول الحمل الحراري المبكرة

أدرك المهندسون مشكلة التسخين المباشر وحاولوا إنشاء أفران تعتمد فقط على الحمل الحراري — تسخين الأنابيب بالغاز الساخن بدلاً من اللهب المباشر.

ومع ذلك، فشلت هذه "الأفران النقية ذات الحمل الحراري" المبكرة أيضًا في توفير تسخين متساوٍ. بدون فهم حديث لديناميكا الموائع، افتقرت إلى تصميم الحواجز والدوران المناسبين اللازمين لضمان توزيع الغازات الساخنة بالتساوي في جميع أنحاء صندوق الفرن. كان الغاز الساخن لا يزال يتجه إلى مناطق معينة، مما أدى إلى استمرار المشكلة الأساسية المتمثلة في عدم اتساق ملف درجة الحرارة.

فهم العواقب

لم تكن عيوب تصميمات الأفران المبكرة نظرية فقط. فقد ترتبت عليها عواقب وخيمة ومكلفة حدت من فعاليتها وجعلتها خطيرة في التشغيل.

جودة المنتج المتضررة

يؤدي التسخين غير المتساوي مباشرة إلى منتج غير متناسق. في عملية التكرير أو الكيميائية، قد تتضرر أجزاء من السائل الذي يمر عبر الأنابيب المفرطة السخونة أو تتكربن (تكوين رواسب كربونية صلبة)، بينما يكون السائل في الأنابيب الأكثر برودة غير معالج بشكل كافٍ. وقد أدى ذلك إلى انخفاض العوائد ومنتجات خارج المواصفات.

ضعف كفاءة الطاقة

توجيه اللهب نحو هدف صغير مثل الأنبوب غير فعال بشكل لا يصدق. فقد تم فقدان كمية هائلة من الطاقة الحرارية ببساطة مع هروب الغاز الساخن من الفرن دون نقل حرارته أبدًا إلى سائل العملية. إن الافتقار إلى قسم إشعاعي أو حمل حراري مصمم جيدًا كان يعني إهدار معظم الوقود.

مخاطر سلامة كبيرة

كانت هذه هي العواقب الأكثر خطورة. الأنابيب المفرطة السخونة التي تعمل تحت ضغط عالٍ هي وصفة لفشل كارثي. سيؤدي تمزق الأنبوب إلى إطلاق سوائل العملية القابلة للاشتعال في بيئة مشتعلة، مما يؤدي إلى حرائق وانفجارات تشكل خطرًا كبيرًا على الأفراد والمنشأة بأكملها.

دروس من التصميمات المبكرة للتطبيقات الحديثة

يوفر فهم هذه الإخفاقات التاريخية منظورًا واضحًا للمبادئ التي تحكم تصميم الفرن الحديث. تعتبر الحلول لهذه المشكلات المبكرة الآن أفضل الممارسات القياسية.

- إذا كان تركيزك الأساسي هو التحكم في العملية: أدرك أن التدفق الحراري الموحد هو حجر الزاوية في تصميم الفرن الحديث، والذي يتحقق من خلال الشعلات المتقدمة منخفضة أكاسيد النيتروجين (NOx) والتخطيطات المحسنة لأقسام الإشعاع/الحمل الحراري.

- إذا كان تركيزك الأساسي هو السلامة والموثوقية: أعطِ الأولوية للتصميمات التي تقضي على أي احتمال لتلامس اللهب المباشر مع الأنابيب، حيث كان هذا هو نقطة الفشل الأكثر أهمية في الأنظمة المبكرة.

- إذا كان تركيزك الأساسي هو تقييم أداء الفرن: تحقق دائمًا من ملف درجة الحرارة عبر جميع الأنابيب. لا يزال وجود النقاط الساخنة مؤشرًا كلاسيكيًا على عيب في التصميم أو التشغيل يعود إلى هذه التحديات الأساسية.

من خلال هندسة حلول متطورة لتوزيع الحرارة والتحكم فيها، تغلبت الأفران الحديثة على المشكلات الأساسية التي ابتليت بها سابقاتها.

جدول الملخص:

| المشكلة | الوصف | النتيجة |

|---|---|---|

| تسخين غير متناسق | تسبب تلامس اللهب المباشر في نقاط ساخنة وتوزيع غير متساوٍ لدرجة الحرارة. | جودة منتج متضررة وعوائد منخفضة. |

| ضعف كفاءة الطاقة | أدت طرق الاحتراق الخام إلى فقدان كبير للحرارة وهدر الوقود. | تكاليف تشغيل عالية وعدم كفاءة. |

| مخاطر السلامة | أضعف ارتفاع درجة الحرارة الموضعي الأنابيب، مما عرضها لخطر التمزق والحرائق والانفجارات. | مخاطر جسيمة على الأفراد والمنشآت. |

قم بترقية مختبرك باستخدام حلول KINTEK المتقدمة لأفران درجات الحرارة العالية! بالاعتماد على البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفران الكبس، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو المتحكم به، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يوفر تسخينًا موحدًا، وسلامة معززة، وكفاءة فائقة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملياتك والتغلب على عيوب التصميم التاريخية!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق