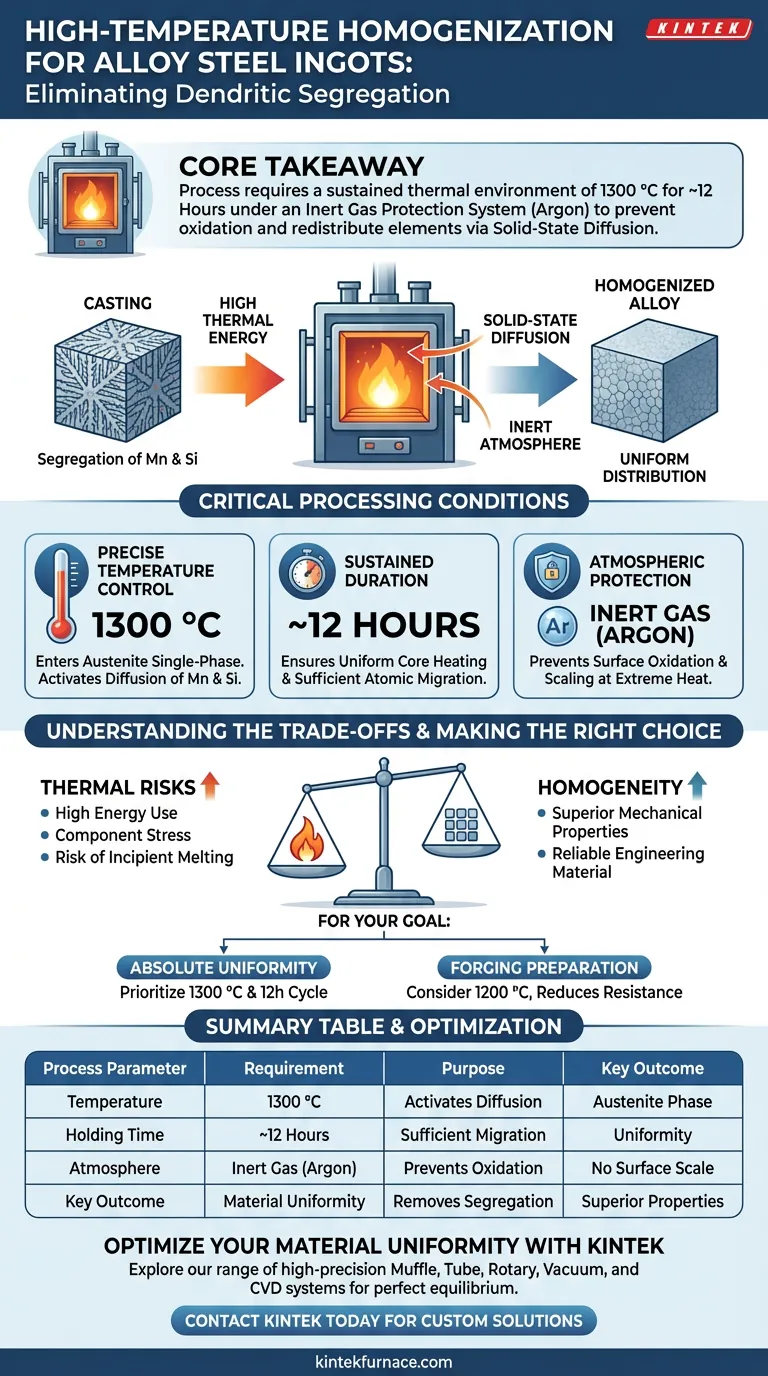

للقضاء على التباين التشجيلي في سبائك الفولاذ المصهورة، يجب أن يوفر فرن التجانس عالي الحرارة بيئة حرارية مستدامة تبلغ حوالي 1300 درجة مئوية لمدة تقارب 12 ساعة. والأهم من ذلك، يجب أن يكون النظام مجهزًا بنظام حماية بالغاز الخامل، يستخدم عادة الأرجون، لمنع الأكسدة السطحية المفرطة خلال دورة التسخين الطويلة هذه.

الفكرة الأساسية تعتمد عملية التجانس على الانتشار في الحالة الصلبة لإعادة توزيع العناصر المتباينة مثل المنغنيز والسيليكون. من خلال الحفاظ على درجات حرارة عالية في جو خامل، يسمح الفرن لهذه العناصر بالانتقال من حدود التشجنات إلى توزيع موحد دون تدهور سطح المادة.

آليات التجانس

استهداف التباين التشجيلي

خلال الصب الأولي للفولاذ السبائكي، تشكل المادة بنية تشجنية (شبيهة بالشجرة). يؤدي هذا بشكل طبيعي إلى التباين، حيث تتجمع عناصر معينة بدلاً من الاختلاط بالتساوي.

على وجه التحديد، تميل عناصر الاستبدال الذائبة مثل المنغنيز (Mn) والسيليكون (Si) إلى التركيز في مناطق معينة أثناء التصلب. فرن التجانس هو الأداة الأساسية المستخدمة لتصحيح هذا عدم الانتظام.

تنشيط الانتشار في الحالة الصلبة

المبدأ الأساسي وراء هذه العملية هو الانتشار في الحالة الصلبة. في درجة حرارة الغرفة، تكون الذرات ثابتة نسبيًا.

ومع ذلك، من خلال زيادة الطاقة الحرارية، يزيد الفرن من حركة الذرات. هذا يسمح للذرات المتباينة (Mn و Si) بالانتقال عبر الشبكة البلورية، والانتقال من مناطق التركيز العالي إلى مناطق التركيز المنخفض حتى يتم الوصول إلى التوازن.

ظروف المعالجة الحاسمة

التحكم الدقيق في درجة الحرارة

لكي يكون الفرن فعالاً، يجب أن يصل إلى درجات حرارة كافية للدخول في منطقة الأوستينيت أحادية الطور.

وفقًا للمعايير الصارمة، يتطلب هذا درجة حرارة تبلغ 1300 درجة مئوية. هذه الحرارة الشديدة تقلل من مقاومة المادة للتشوه اللدن وتوفر طاقة التنشيط اللازمة لانتشار العناصر البديلة الثقيلة بفعالية.

مدة مستمرة

الانتشار ليس فوريًا. يجب أن يحافظ الفرن على هذه الذروة الحرارية لفترة طويلة، عادة 12 ساعة.

تضمن هذه المدة وصول قلب السبيكة إلى نفس درجة حرارة السطح وأن العناصر الذائبة لديها وقت كافٍ للانتقال عبر العينة التجريبية بأكملها.

الحماية الجوية

تعريض الفولاذ لدرجة حرارة 1300 درجة مئوية في الهواء العادي سيؤدي إلى تدهور شديد في السطح.

لذلك، يجب أن يستخدم الفرن نظام حماية بالغاز الخامل، مثل الأرجون. هذا يخلق بيئة محمية تمنع الأكسجين من التفاعل مع الفولاذ، مما يضمن بقاء السبيكة خالية من الأكسدة السطحية أو التقشر المفرط.

فهم المفاضلات

المخاطر الحرارية مقابل التجانس

بينما تسرع درجات الحرارة الأعلى الانتشار، فإنها تقدم أيضًا مخاطر. التشغيل عند 1300 درجة مئوية يضع ضغطًا كبيرًا على مكونات الفرن وموارد الطاقة.

علاوة على ذلك، إذا تقلب التحكم في درجة الحرارة بشكل كبير، فهناك خطر حدوث انصهار مبدئي عند حدود الحبيبات، مما قد يؤدي إلى تلف دائم للخصائص الميكانيكية للسبيكة.

كفاءة المعالجة

يتطلب دورة مدتها 12 ساعة عنق زجاجة كبير في إنتاجية الإنتاج.

بينما تساعد درجة الحرارة المنخفضة (مثل 1200 درجة مئوية المستخدمة في التشكيل) في تقليل مقاومة التشوه وبدء عملية التجانس، غالبًا ما تكون دورة 1300 درجة مئوية المخصصة مطلوبة للقضاء التام على التباين التشجيلي العنيد في السبائك عالية الجودة.

اتخاذ القرار الصحيح لهدفك

تعتمد المعلمات المحددة التي تختارها على التوازن بين جودة المواد وكفاءة التشغيل.

- إذا كان تركيزك الأساسي هو توحيد المواد المطلق: أعط الأولوية لدورة 1300 درجة مئوية لمدة 12 ساعة الكاملة تحت الأرجون لضمان الانتشار الكامل للمنغنيز والسيليكون.

- إذا كان تركيزك الأساسي هو التحضير للتشكيل: قد تكون درجة حرارة 1200 درجة مئوية كافية لتقليل مقاومة التشوه والدخول في طور الأوستينيت، على الرغم من أنها قد لا تحل التباين الشديد بالكامل.

في النهاية، يتطلب التجانس الحقيقي التزامًا بالوقت والحماية الحرارية لتحويل بنية مصبوبة إلى مادة هندسية موثوقة.

جدول ملخص:

| معلمة العملية | المتطلب | الغرض |

|---|---|---|

| درجة الحرارة | 1300 درجة مئوية | تدخل في طور الأوستينيت وتنشط الانتشار في الحالة الصلبة |

| وقت الاحتفاظ | ~12 ساعة | يسمح بالهجرة الكافية لذرات Mn و Si |

| الجو | غاز خامل (أرجون) | يمنع الأكسدة السطحية والتقشر عند الحرارة العالية |

| النتيجة الرئيسية | توحيد المواد | يزيل الهياكل التشجنية لخصائص ميكانيكية فائقة |

قم بتحسين توحيد المواد الخاص بك مع KINTEK

لا تدع التباين التشجيلي يعرض أداء سبائكك للخطر. بدعم من البحث والتطوير والتصنيع المتخصص، تقدم KINTEK مجموعة واسعة من أنظمة الأفران المغطاة، والأنابيب، والدوارة، والفراغية، وأنظمة CVD، بما في ذلك أفران المختبرات عالية الدقة القابلة للتخصيص بالكامل لاحتياجات التجانس الخاصة بك. سواء كنت بحاجة إلى استقرار دقيق عند 1300 درجة مئوية أو تحكم متقدم في جو الأرجون، فإن فريقنا يقدم التكنولوجيا لضمان تحقيق موادك الهندسية توازنًا مثاليًا.

هل أنت مستعد لترقية دقة المعالجة الحرارية الخاصة بك؟

اتصل بـ KINTEK اليوم لمناقشة الحل المخصص الخاص بك

دليل مرئي

المراجع

- Monika Krugla, Dave N. Hanlon. Microsegregation Influence on Austenite Formation from Ferrite and Cementite in Fe–C–Mn–Si and Fe–C–Si Steels. DOI: 10.3390/met14010092

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- بماذا يختلف فرن المعوجة عن فرن الكاتم؟ اكتشف الاختلافات الرئيسية في التصميم والوظيفة

- متى تكون أفران الكاثود ذات الغلاف الجوي المتحكم فيه مطلوبة عادةً؟ ضرورية للمعالجة الحرارية عالية النقاء

- كيف تساهم أفران الغلاف الجوي من النوع الصندوقي التجريبي في الحفاظ على الطاقة وحماية البيئة؟ اكتشف حلول المختبرات المستدامة

- ما هو هيكل فرن الغمْد؟ افتح معالجة الحرارة الدقيقة من خلال تصميم الحجرة المغلقة

- ما هي المزايا التقنية لاستخدام فرن كهربائي وبوتقة من الجرافيت الطيني لصهر سبائك Al-Si-Cu-Mg؟

- كيف يتم تصنيف أفران الغلاف الجوي؟ اختر النوع المناسب لاحتياجات المعالجة الحرارية الخاصة بك

- كيف يؤثر تصميم لوحة الموصل الحراري على الكفاءة الحرارية؟ تعظيم أداء التلدين من النوع الجرس

- ما هي المعلمات التقنية العامة لفرن الغلاف الجوي من النوع الصندوقي؟ المواصفات الرئيسية للمعالجة الحرارية الدقيقة