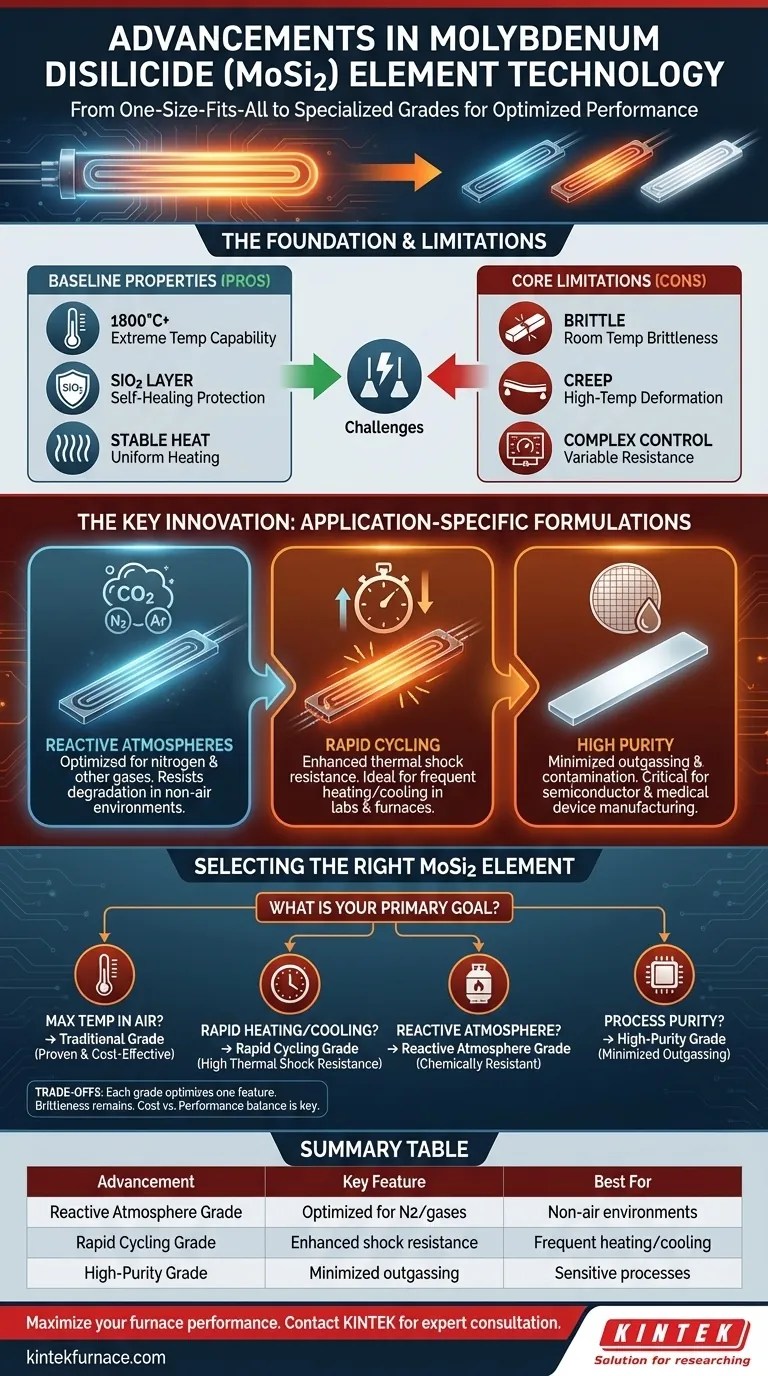

لقد تجاوزت التطورات الأخيرة في تقنية عناصر التسخين المصنوعة من ثاني سيلسيد الموليبدينوم (MoSi2) النهج الواحد الذي يناسب الجميع. الابتكار الرئيسي هو تطوير درجات متخصصة، تم تركيب كل منها لتحسين الأداء وطول العمر في تطبيقات صناعية محددة وصعبة، مثل الأجواء التفاعلية أو العمليات ذات الدورات الحرارية السريعة.

التطور الأساسي في تقنية MoSi2 ليس تغييرًا جوهريًا في المادة نفسها، بل هو الإنشاء الاستراتيجي لعناصر خاصة بالتطبيق. يتيح ذلك للمستخدمين اختيار درجة تلبي مباشرة المتطلبات الفريدة ونقاط الفشل لعملية درجات الحرارة العالية الخاصة بهم.

الأساس: لماذا يعتبر MoSi2 معيارًا لدرجات الحرارة العالية

قبل استكشاف التطورات، من الضروري فهم الخصائص الأساسية التي تجعل MoSi2 خيارًا مفضلاً لتطبيقات الحرارة الشديدة.

قدرة درجات الحرارة القصوى

تم تصميم عناصر MoSi2 لعمليات درجات الحرارة الأعلى، وهي قادرة على العمل بثبات حتى 1800 درجة مئوية (3272 درجة فهرنهايت) أو أعلى في ظروف معينة. هذا يجعلها ضرورية لتصنيع السيراميك المتقدم، والزجاج المتخصص، والمعادن عالية النقاء.

طبقة الحماية ذاتية الشفاء

تأتي المقاومة الاستثنائية للمادة للأكسدة من طبقة متجددة من السيليكا (SiO2) تتشكل على سطحها عند درجات الحرارة العالية. تمنع هذه الطبقة الواقية المادة الأساسية من التدهور في الأجواء المؤكسدة.

تسخين مستقر وموحد

توفر عناصر MoSi2 تسخينًا مستقرًا وموحدًا للغاية، وهو أمر بالغ الأهمية لضمان اتساق العملية وجودة المنتج في التطبيقات الصناعية الحساسة مثل التلبيد عند درجات الحرارة العالية.

القيود الأساسية لـ MoSi2 التقليدي

على الرغم من قوتها، فإن المادة لها خصائص متأصلة تخلق تحديات. تركز التطورات الأخيرة بشكل أساسي على تخفيف هذه المشكلات المحددة.

الهشاشة عند درجة حرارة الغرفة

MoSi2 هو مركب سيرميت (مركب سيراميك-معدني) هش للغاية في درجات الحرارة المحيطة. هذا يتطلب التعامل الحذر أثناء التركيب والصيانة لمنع الكسور.

الزحف عند درجات الحرارة العالية

تحت درجات الحرارة العالية المستمرة والإجهاد الميكانيكي، يمكن أن تتشوه عناصر MoSi2 ببطء بمرور الوقت. هذه الظاهرة، المعروفة باسم الزحف، يمكن أن تؤدي في النهاية إلى فشل العنصر.

متطلبات تحكم معقدة في الطاقة

أحد التحديات الكبيرة هو أن المقاومة الكهربائية لـ MoSi2 تتغير بشكل كبير مع ارتفاع درجة حرارتها. هذا يتطلب أنظمة تحكم معقدة في الطاقة لتوفير طاقة ثابتة ومنع ارتفاع درجة الحرارة أو عدم الكفاءة.

التقدم الرئيسي: تركيبات خاصة بالتطبيق

أدت تحسينات التصنيع المستمرة إلى درجات جديدة من MoSi2، تم تصميم كل منها لتزدهر تحت ضغوط تشغيل محددة.

التشغيل في الأجواء التفاعلية

تتوفر تركيبات جديدة محسّنة للعمل عند درجات حرارة عالية في الأجواء التفاعلية، مثل النيتروجين، حيث قد تتدهور العناصر القياسية بشكل أسرع.

متانة محسّنة للدورات السريعة

تم تطوير عناصر خصيصًا للأفران المعملية وأفران التلبيد التي تخضع لتسخين وتبريد متكرر وسريع. توفر هذه الدرجات مقاومة محسّنة للصدمات الحرارية التي يمكن أن تسبب فشلًا مبكرًا.

النقاء للعمليات الحساسة للتلوث

بالنسبة للصناعات مثل تصنيع أشباه الموصلات أو الأجهزة الطبية، تتوفر الآن عناصر MoSi2 متخصصة عالية النقاء. تم تصميم هذه لتقليل انبعاث الغازات ومنع تلوث المنتج أو غرفة العملية.

فهم المفاضلات

يتطلب اختيار عنصر MoSi2 متقدم فهمًا واضحًا لاحتياجات عمليتك المحددة، حيث لا يوجد حل واحد هو الأفضل.

لا يوجد عنصر "واحد يناسب الجميع"

قد لا يتمتع العنصر المحسّن للدورات السريعة بنفس الحد الأقصى لدرجة الحرارة مثل العنصر المصمم للتشغيل المستقر في الهواء. تتضمن كل درجة متخصصة مفاضلات هندسية لتعزيز خاصية أداء واحدة.

الخصائص الأساسية لا تزال قائمة

تعمل هذه التطورات على تخفيف الخصائص الأساسية لـ MoSi2، ولكنها لا تقضي عليها. على سبيل المثال، تظل العناصر المتخصصة هشة عند درجة حرارة الغرفة وتتطلب التعامل الحذر.

التكلفة مقابل الأداء

عادةً ما تتطلب العناصر المتخصصة عالية الأداء سعرًا أعلى. الهدف هو مطابقة الاستثمار مع المشكلة المحددة التي تحاول حلها، مثل تقليل وقت التوقف عن العمل أو تحسين إنتاجية المنتج.

اختيار عنصر MoSi2 المناسب لعمليتك

يعد هدف التشغيل المحدد الخاص بك هو العامل الأكثر أهمية في اختيار تقنية عنصر MoSi2 الصحيحة.

- إذا كان تركيزك الأساسي هو أقصى درجة حرارة في جو هواء قياسي: غالبًا ما يكون الصف التقليدي عالي الجودة من MoSi2 هو الخيار الأكثر إثباتًا وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو دورات التسخين والتبريد السريعة: ابحث عن العناصر التي يتم تسويقها خصيصًا لمقاومة الصدمات الحرارية العالية لضمان عمر تشغيلي أطول.

- إذا كان تركيزك الأساسي هو التشغيل في جو تفاعلي أو غير هوائي: يجب عليك اختيار درجة متخصصة مصممة لتحمل البيئة الكيميائية المحددة لعمليتك.

- إذا كان تركيزك الأساسي هو نقاء العملية وتجنب التلوث: استثمر في درجة عالية النقاء مصممة لتقليل انبعاث الغازات وحماية منتجاتك الحساسة.

إن مطابقة درجة MoSi2 المحددة لتطبيقك الفريد هو المفتاح لإطلاق أقصى قدر من الأداء والموثوقية والكفاءة في عمليات درجات الحرارة العالية الخاصة بك.

جدول ملخص:

| التقدم | الميزة الرئيسية | الأفضل لـ |

|---|---|---|

| درجة الأجواء التفاعلية | محسّنة للنيتروجين والغازات الأخرى | العمليات في بيئات غير هوائية |

| درجة الدورات السريعة | مقاومة محسّنة للصدمات الحرارية | المختبرات والأفران ذات التسخين/التبريد المتكرر |

| درجة النقاء العالي | انبعاث غازات وتلوث أقل | تصنيع أشباه الموصلات والأجهزة الطبية |

قم بزيادة أداء وعمر فرنك عالي الحرارة إلى أقصى حد. يعد عنصر MoSi2 المناسب أمرًا بالغ الأهمية لتطبيقك المحدد. مدعومة بالبحث والتطوير والتصنيع الخبير، تقدم KINTEK أنظمة أفران Muffle، و Tube، و Rotary، و Vacuum، و CVD. يمكن تخصيص عناصر MoSi2 الخاصة بنا لتلبية احتياجاتك الفريدة في الأجواء التفاعلية، أو الدورات السريعة، أو العمليات عالية النقاء.

اتصل بخبرائنا في مجال التسخين اليوم للحصول على استشارة وتأكد من أن فرنك يعمل بأقصى كفاءة.

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي