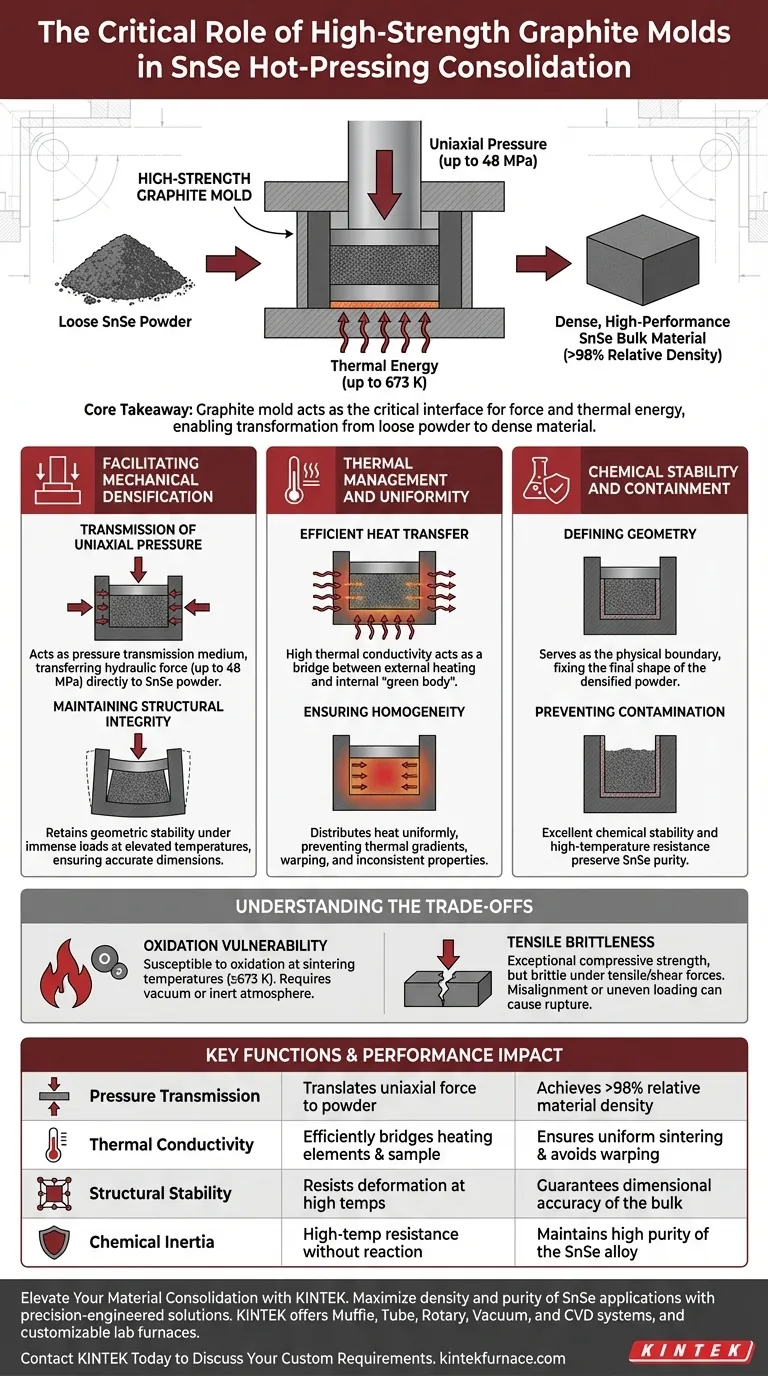

تعمل قوالب الجرافيت عالية القوة كواجهة حرجة لكل من القوة والطاقة الحرارية أثناء تكتل سيلينيد القصدير (SnSe). إنها تعمل في وقت واحد كحاوية تشكيل ووسط نقل، وتقاوم ضغوطًا تبلغ 48 ميجا باسكال عند درجات حرارة حول 673 كلفن لتسهيل تحويل المسحوق السائب إلى مادة صلبة كثيفة وعالية الأداء.

الفكرة الأساسية قالب الجرافيت ليس مجرد حاوية سلبية؛ إنه أداة نقل نشطة تسمح بالتطبيق الدقيق للضغط أحادي المحور والحرارة المنتظمة. هذه القدرة المزدوجة ضرورية لتحقيق الكثافة النسبية العالية (تزيد عن 98 بالمائة) المطلوبة لتطبيقات سيلينيد القصدير عالية الأداء.

تسهيل الكثافة الميكانيكية

لتحويل مسحوق سيلينيد القصدير إلى مادة صلبة، يجب أن ينقل القالب القوة الخارجية إلى كثافة داخلية.

نقل الضغط أحادي المحور

الوظيفة الميكانيكية الأساسية للقالب هي العمل كوسط لنقل الضغط. يستقبل القالب القوة من مكبس الضغط الساخن - غالبًا ضغوط هيدروليكية تصل إلى 48 ميجا باسكال أو أعلى - وينقل هذا الحمل مباشرة إلى مسحوق SnSe.

الحفاظ على السلامة الهيكلية

أثناء نقل هذا الضغط الهائل، يجب أن يقاوم القالب التشوه. يحتفظ الجرافيت عالي القوة باستقراره الهندسي حتى عند تعرضه لأحمال ميكانيكية كبيرة (مثل 67.7 ميجا باسكال) عند درجات حرارة مرتفعة، مما يضمن احتفاظ المنتج النهائي بأبعاد دقيقة.

الإدارة الحرارية والتجانس

تعتمد جودة سيلينيد القصدير الملبد بشكل كبير على كيفية تطبيق الحرارة أثناء مرحلة الضغط.

نقل الحرارة بكفاءة

يمتلك الجرافيت موصلية حرارية ممتازة، مما يسمح له بالعمل كجسر فعال بين عناصر التسخين الخارجية و "الجسم الأخضر" الداخلي للمركب (المسحوق المضغوط).

ضمان التجانس

يضمن القالب توزيع الحرارة بشكل موحد في جميع أنحاء العينة. هذا يمنع التدرجات الحرارية التي يمكن أن تؤدي إلى تلبيد غير متساوٍ أو تشوه أو خصائص مادية غير متناسقة داخل كتلة سيلينيد القصدير النهائية.

الاستقرار الكيميائي والاحتواء

إلى جانب الحرارة والضغط، تحدد البيئة داخل القالب نقاء المادة النهائية.

تحديد الهندسة

يعمل القالب كحدود مادية تثبت شكل تكتل المسحوق. إنه يحصر مسحوق SnSe، مما يجبره على التكثيف في الحجم المحدد الذي تحدده تجويف القالب.

منع التلوث

يُظهر الجرافيت عالي القوة استقرارًا كيميائيًا ممتازًا ومقاومة لدرجات الحرارة العالية. هذا يضمن عدم حدوث تفاعلات ضارة بين القالب ومسحوق سيلينيد القصدير، مما يحافظ على النقاء الكيميائي للسبائك أثناء التكثيف.

فهم المفاضلات

بينما يعتبر الجرافيت هو المعيار لهذه العملية، من المهم التعرف على قيود تشغيله لضمان سلامة العملية ونجاحها.

قابلية التأكسد

الجرافيت عرضة بشكل كبير للأكسدة عند درجات الحرارة المستخدمة للتلبيد (مثل 673 كلفن وما فوق). نتيجة لذلك، يجب أن تتم عملية الضغط الساخن في فراغ أو جو غاز خامل لمنع تدهور القالب.

هشاشة الشد

على الرغم من أن الجرافيت يتمتع بقوة ضغط استثنائية (للتعامل مع قوة الضغط)، إلا أنه هش فيما يتعلق بقوى الشد أو القص. يمكن أن يتسبب عدم محاذاة مكابس الضغط أو التحميل غير المتساوي في تمزق القالب بشكل كارثي بدلاً من التشوه البلاستيكي.

اتخاذ القرار الصحيح لهدفك

لتعظيم فعالية قوالب الجرافيت عالية القوة في تطبيقك المحدد، ضع في اعتبارك المبادئ التالية:

- إذا كان تركيزك الأساسي هو الكثافة القصوى: أعط الأولوية لتصميم قالب بجدران سميكة لتحمل الحدود العليا للضغط أحادي المحور (50+ ميجا باسكال) دون توسع شعاعي.

- إذا كان تركيزك الأساسي هو نقاء المواد: تأكد من استخدام درجات جرافيت عالية النقاء وبيئة فراغية مُتحكم بها بدقة لمنع تلوث الكربون أو الأكسدة.

- إذا كان تركيزك الأساسي هو الدقة الأبعاد: استخدم عمليات الضغط المقسمة، حيث تتيح صلابة القالب مراحل تثبيت الضغط الدقيقة التي تثبت الأبعاد النهائية.

من خلال الاستفادة من الموصلية الحرارية العالية وقوة الضغط للجرافيت، تضمن التكتل الناجح لسيلينيد القصدير إلى مادة كثيفة وعالية التكامل.

جدول ملخص:

| الوظيفة | الوصف | تأثير الأداء الرئيسي |

|---|---|---|

| نقل الضغط | يحول القوة أحادية المحور (حتى 48 ميجا باسكال) إلى المسحوق | يحقق كثافة مادية نسبية تزيد عن 98٪ |

| الموصلية الحرارية | يربط بكفاءة بين عناصر التسخين والعينة | يضمن التلبيد المنتظم ويتجنب التشوه |

| الاستقرار الهيكلي | يقاوم التشوه عند درجات حرارة عالية (تصل إلى 673 كلفن) | يضمن الدقة الأبعاد للكتلة |

| الخمول الكيميائي | مقاومة درجات الحرارة العالية دون تفاعل | يحافظ على نقاء عالٍ لسبائك SnSe |

عزز تكتل المواد الخاص بك مع KINTEK

قم بزيادة كثافة ونقاء تطبيقات SnSe الخاصة بك باستخدام حلول مصممة بدقة. مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK مجموعة شاملة من أنظمة الأفران المغلقة، والأنابيب، والدوارة، والفراغية، وأنظمة CVD، بالإضافة إلى أفران المختبرات عالية الحرارة القابلة للتخصيص والمصممة خصيصًا لتلبية احتياجات البحث الفريدة الخاصة بك.

سواء كنت بحاجة إلى إدارة حرارية فائقة أو بيئات قوية مقاومة للضغط، فإن فريقنا على استعداد لتوفير الأدوات عالية الأداء التي تستحقها مختبراتك.

اتصل بـ KINTEK اليوم لمناقشة متطلباتك المخصصة

دليل مرئي

المراجع

- Andrew Golabek, Holger Kleinke. Large Improvements in the Thermoelectric Properties of SnSe by Fast Cooling. DOI: 10.3390/ma18020358

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

يسأل الناس أيضًا

- ما هي أهمية استخدام قوارب العينات المصنوعة من السيراميك أو الكوارتز للوقود الصلب؟ ضمان دقة التحليل الحراري

- ما هو دور مقياس الحرارة البصري في لحام الانتشار؟ ضمان الدقة في عمليات المحاكاة ذات درجات الحرارة العالية

- ما هي أنواع الصواني المتوافقة مع عناصر التسخين المصنوعة من كربيد السيليكون (SiC)؟ اختر الجرافيت أو السيراميك المركب لمقاومة الصدمات الحرارية

- ما هو الغرض من استخدام بوتقة الكوراندوم ومسحوق الجرافيت؟ تحسين معالجة سبائك الإنتروبيا العالية الخاصة بك

- ما هي وظيفة مكابس الحبيبات المخبرية وقوالب الصلب؟ زيادة حركية التفاعل إلى أقصى حد في معالجة الأكاسيد

- لماذا يعتبر نظام ضخ التفريغ العالي ضروريًا أثناء تحضير Sb2S3؟ ضمان أغشية شبه موصلة عالية النقاء

- لماذا يعتبر الحاجز الحراري الجرافيتي ضروريًا للتحكم في المجال الحراري؟ إتقان جودة نمو البلورات الأحادية

- ما هي وظيفة المكثفات والمصائد الباردة في جهاز VEA؟ إتقان استعادة الكواشف بكفاءة ونجاح الحلقة المغلقة