في صناعة السيارات، تعتبر الأفران الفراغية ضرورية لتصنيع المكونات المعدنية عالية الأداء. تُستخدم لإجراء عمليات المعالجة الحرارية الحرجة على أجزاء مثل التروس ومكونات المحرك والمحامل والأعمدة. يعمل التسخين والتبريد المتحكم فيهما في الفراغ على تعزيز خصائص المواد مثل الصلابة والقوة ومقاومة التآكل، وهي أمور حيوية لمتانة وكفاءة المركبات الحديثة.

الوظيفة الأساسية للفرن الفراغي في قطاع السيارات هي توفير بيئة خالية من الأكسجين ومُتحكم بها تمامًا للمعالجة الحرارية. يمنع هذا الأكسدة السطحية والتلوث، مما ينتج عنه مكونات أقوى وأكثر موثوقية وذات دقة أعلى مما يمكن تحقيقه باستخدام أفران الجو التقليدية.

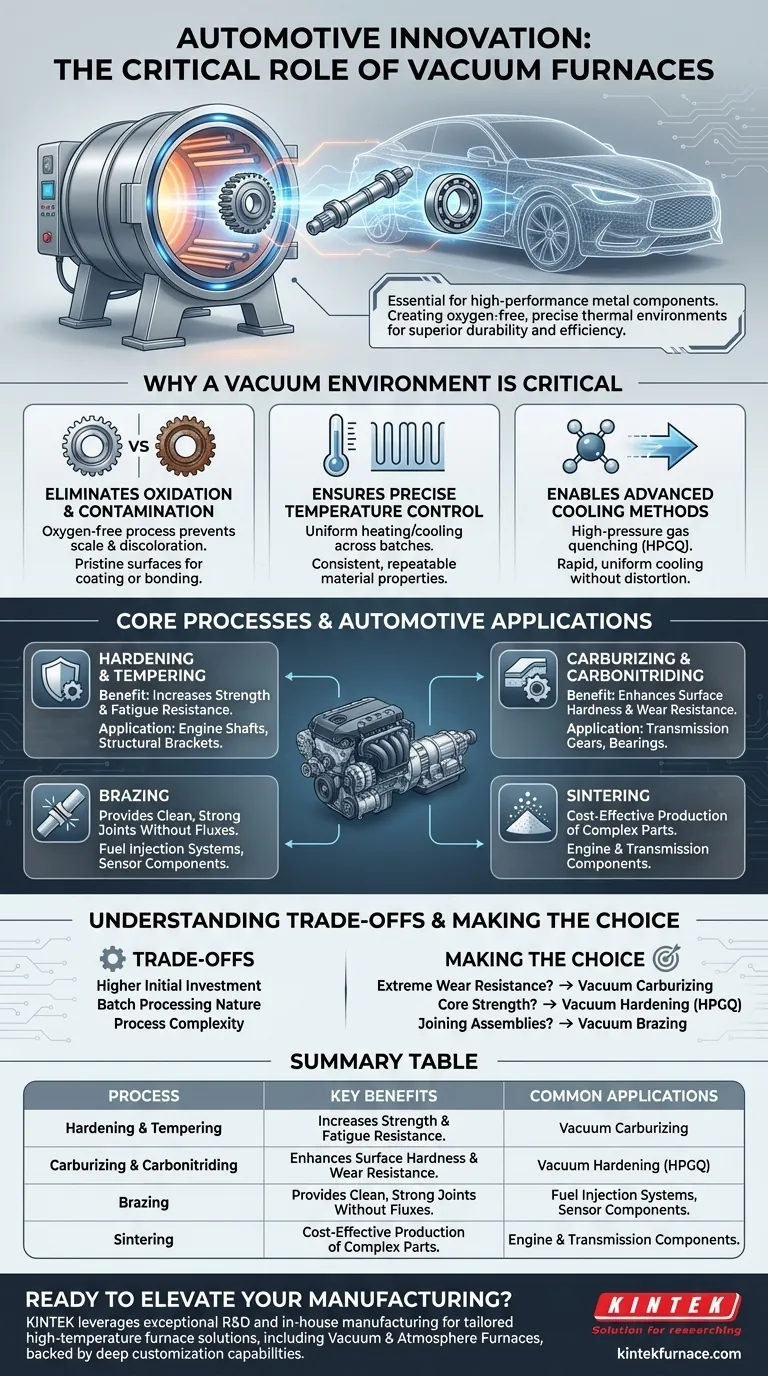

لماذا تعتبر البيئة الفراغية حاسمة

إن "الفراغ" في الفرن الفراغي ليس مجرد تفصيل؛ بل هو المفتاح لتحقيق خصائص معدنية فائقة. عن طريق إزالة الهواء والغازات الأخرى، تكتسب العملية مزايا كبيرة.

القضاء على الأكسدة والتلوث

يؤدي تسخين المعدن إلى درجات حرارة عالية في وجود الأكسجين إلى تكوين القشور وتغير اللون، مما قد يعرض سلامة السطح والأبعاد للخطر. تقضي البيئة الفراغية على هذا الأكسدة، مما ينتج عنه أجزاء نظيفة ولامعة غالبًا ما لا تتطلب تنظيفًا ثانويًا.

هذه النظافة ضرورية للأجزاء التي تتطلب سطحًا نقيًا للعمليات اللاحقة مثل الطلاء أو الربط.

ضمان التحكم الدقيق في درجة الحرارة

توفر الأفران الفراغية توزيعًا موحدًا للغاية لدرجة الحرارة. وهذا يضمن أن المكون بأكمله، أو دفعة المكونات، يمر بنفس الدورة الحرارية بالضبط من البداية إلى النهاية.

تعد هذه الدقة حيوية لتحقيق خصائص مواد متسقة وقابلة للتكرار، مما يقلل من التباين من قطعة إلى أخرى ومعدلات الخردة.

تمكين طرق التبريد المتقدمة

بعد التسخين، يجب تبريد الأجزاء (تخميدها) بمعدل محدد لتثبيت الصلابة المطلوبة. غالبًا ما تستخدم الأفران الفراغية التخميد بالغاز عالي الضغط (HPGQ) باستخدام غازات خاملة مثل النيتروجين أو الأرجون.

توفر هذه الطريقة تبريدًا سريعًا وموحدًا دون التشوه والمخاوف البيئية المرتبطة بالتخميد بالزيت التقليدي.

العمليات الأساسية وتطبيقاتها

تستفيد صناعة السيارات من العديد من العمليات الرئيسية التي تتم داخل الأفران الفراغية، ويتم تكييف كل منها لنتيجة ونوع مكون محدد.

التصليد والتطبيع

هذه هي المعالجة الحرارية الأكثر شيوعًا لتحسين القوة ومقاومة التعب للمكونات المعرضة لإجهاد عالٍ. يتم تسخين أجزاء مثل أعمدة المحرك والدعامات الهيكلية ثم تبريدها بسرعة لإنشاء هيكل داخلي صلب وقوي.

الكربنة والكربنة النيتروجينية

هذه عمليات تعديل للسطح حيث ينتشر الكربون (والنيتروجين في الكربنة النيتروجينية) في سطح الأجزاء الفولاذية عند درجات حرارة عالية. يؤدي هذا إلى إنشاء طبقة خارجية شديدة الصلابة ومقاومة للتآكل مع الحفاظ على قلب أكثر ليونة وأكثر متانة.

هذه الخاصية المزدوجة مثالية للمكونات عالية التآكل مثل تروس ناقل الحركة، مما يضمن قدرتها على تحمل الاحتكاك المستمر دون أن تصبح هشة.

اللحام بالنحاس (Brazing)

اللحام بالنحاس الفراغي هو عملية ربط عالية النقاء تستخدم لربط الأجزاء المعدنية معًا باستخدام معدن حشو. في الفراغ، يتدفق معدن الحشو بنظافة وبشكل متساوٍ إلى المفصل دون الحاجة إلى مواد صهْر أكالة.

يستخدم هذا لإنشاء مجموعات معقدة، مثل ربط المعادن المتباينة في أنظمة حقن الوقود أو مكونات المستشعرات، مما يضمن رابطة قوية ومقاومة للتسرب.

التلبيد (Sintering)

التلبيد هو عملية أخذ مساحيق المعادن المضغوطة وتسخينها في فرن فراغي لربط الجزيئات معًا في جزء صلب يقترب من شكله النهائي. هذه طريقة فعالة من حيث التكلفة لإنتاج مكونات معقدة تستخدم في المحركات وناقلات الحركة.

فهم المفاضلات (Trade-offs)

على الرغم من قوتها، تنطوي تكنولوجيا الأفران الفراغية على اعتبارات محددة تجعلها مثالية لبعض التطبيقات ولكن أقل ملاءمة للبعض الآخر.

استثمار أولي أعلى

تمثل الأفران الفراغية استثمارًا رأسماليًا كبيرًا مقارنة بأفران الجو التقليدية. تساهم أنظمة التحكم المتقدمة ومضخات التفريغ والبناء القوي للحجرة في ارتفاع التكلفة الأولية.

طبيعة المعالجة بالدفعات

تعمل معظم الأفران الفراغية على دفعات. على الرغم من أن أوقات الدورة الفردية يمكن أن تكون سريعة، فإن هذه الطبيعة الدفعية تختلف عن التدفق المستمر لبعض عمليات المعالجة الحرارية واسعة النطاق ذات الدقة المنخفضة.

تعقيد العملية

يتطلب تشغيل الفرن الفراغي مستوى أعلى من الخبرة الفنية. يجب التحكم في معلمات العملية مثل مستوى الفراغ ومنحنيات درجة الحرارة وضغط تخميد الغاز بدقة لتحقيق النتيجة المعدنية المرجوة.

اتخاذ الخيار الصحيح لهدفك

يتم تحديد قرار استخدام عملية فرن فراغي محددة من خلال متطلبات الأداء للمكون النهائي.

- إذا كان تركيزك الأساسي هو مقاومة التآكل القصوى للأجزاء مثل التروس: تعتبر الكربنة الفراغية هي العملية المثلى لإنشاء غلاف صلب وقلب متين.

- إذا كان تركيزك الأساسي هو تحسين القوة الأساسية للأجزاء عالية الإجهاد مثل الأعمدة: يوفر التصليد الفراغي مع التخميد بالغاز عالي الضغط قوة فائقة ويقلل من التشوه.

- إذا كان تركيزك الأساسي هو ربط التجمعات المعدنية المعقدة أو المتباينة: يوفر اللحام بالنحاس الفراغي وصلات نظيفة وقوية وخالية من المواد الصهْرية، وهي حيوية لأنظمة السوائل والغازات.

في نهاية المطاف، تمكّن الأفران الفراغية المهندسين من تصميم وتصنيع أجزاء السيارات التي تكون أخف وأقوى وأكثر موثوقية من أي وقت مضى.

جدول ملخص:

| العملية | الفوائد الرئيسية | تطبيقات السيارات الشائعة |

|---|---|---|

| التصليد والتطبيع | زيادة القوة ومقاومة التعب | أعمدة المحرك، الدعامات الهيكلية |

| الكربنة والكربنة النيتروجينية | تعزيز صلابة السطح ومقاومة التآكل | تروس ناقل الحركة، المحامل |

| اللحام بالنحاس | توفير وصلات نظيفة وقوية بدون مواد صهْر | أنظمة حقن الوقود، مكونات المستشعرات |

| التلبيد | تمكين الإنتاج الفعال من حيث التكلفة للأجزاء المعقدة | مكونات المحرك وناقل الحركة |

هل أنت مستعد للارتقاء بتصنيع السيارات لديك باستخدام حلول الأفران الفراغية المتقدمة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتزويد المختبرات المتنوعة بحلول أفران درجات الحرارة العالية والمُصممة خصيصًا. تشمل مجموعتنا المنتجات أفران الصندوق (Muffle)، والأفران الأنبوبية، والأفران الدوارة، والأفران الفراغية والجوية، وأنظمة الترسيب الكيميائي للبخار/الترسيب الكيميائي المعزز بالبلازما (CVD/PECVD)، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية الفريدة بدقة. سواء كنت تقوم بتصليد التروس أو لحام تجمعات معقدة، فإن خبرتنا تضمن أداءً وموثوقية فائقين. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليات المعالجة الحرارية لديك ودفع الابتكار في مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية