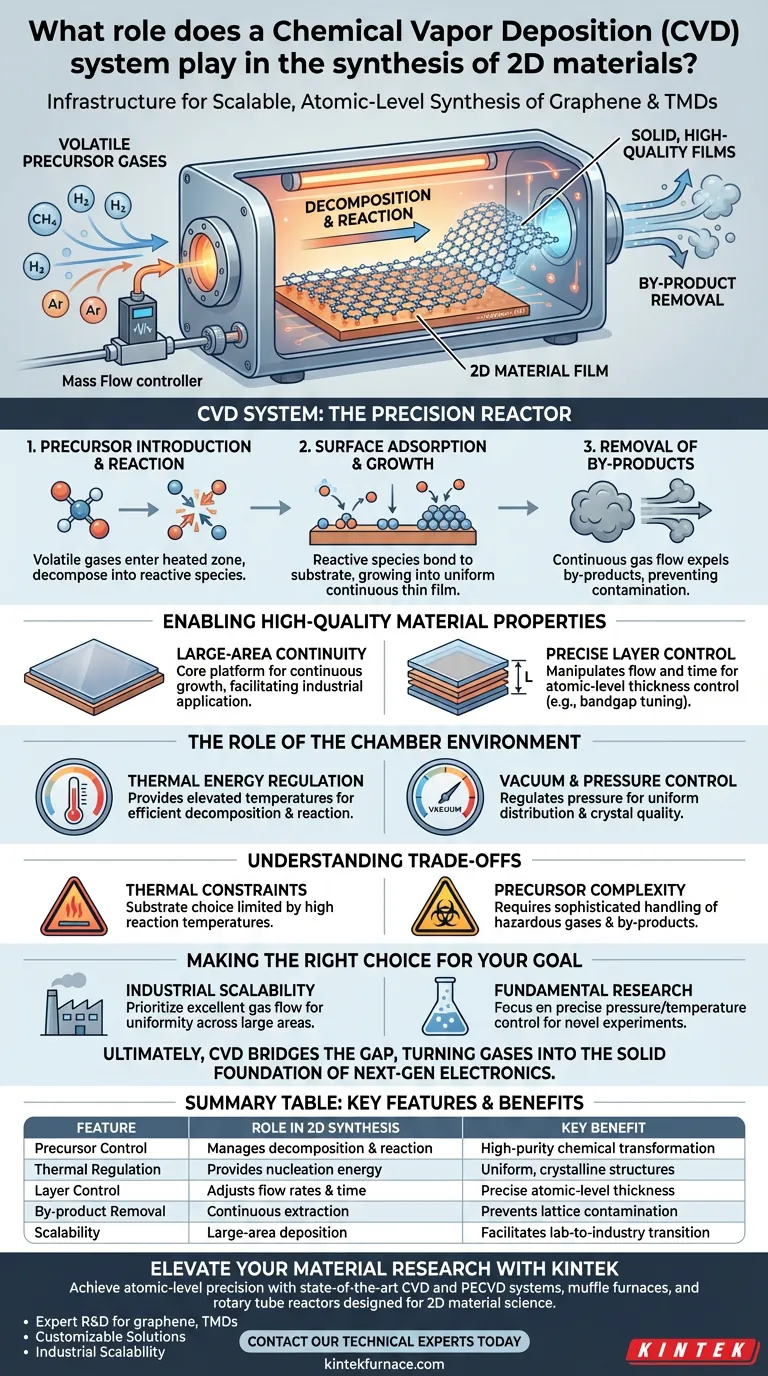

تُعد أنظمة الترسيب الكيميائي للبخار (CVD) البنية التحتية الأساسية لتخليق المواد ثنائية الأبعاد على نطاق واسع. تعمل هذه الأنظمة من خلال توفير بيئة ذات درجة حرارة عالية ومتحكم فيها بدقة، حيث تتفاعل الغازات المتطايرة الأولية كيميائيًا لترسيب أغشية صلبة عالية الجودة - مثل الجرافين أو ثنائيات الكالكوجين المعدنية الانتقالية - على ركيزة مستهدفة.

نظام CVD ليس مجرد أداة طلاء؛ بل هو مفاعل دقيق يحول جزيئات الطور الغازي إلى مواد في الحالة الصلبة. إنه المعيار الصناعي لتحقيق نمو مستمر على مساحة واسعة مع الحفاظ على تحكم على المستوى الذري في سمك الطبقة.

آلية الترسيب

لفهم دور نظام CVD، يجب فهم التحول الذي ينظمه. يدير النظام الانتقال المعقد من المادة الأولية الغازية إلى بنية بلورية ثنائية الأبعاد صلبة.

إدخال المادة الأولية والتفاعل

تبدأ العملية بإدخال الغازات الأولية المتطايرة إلى غرفة التفاعل في النظام.

لا يقوم النظام ببساطة برش هذه الغازات؛ بل يسهل التفاعل الكيميائي. عندما تدخل الغازات إلى المنطقة الساخنة، تخضع للتحلل أو التفاعل الكيميائي، وغالبًا ما تتحلل إلى مونومرات تفاعلية أو أنواع وسيطة.

الامتزاز السطحي والنمو

بمجرد تفاعل المواد الأولية في الطور الغازي أو وصولها إلى سطح الركيزة، فإنها تمتص على المادة.

هنا يحدث "التخليق" الفعلي. ترتبط الأنواع التفاعلية بالركيزة، وتتكون وتنمو لتشكل غشاءً رقيقًا مستمرًا. هذا يضمن أن المادة تشكل طلاءً موحدًا على جميع الأسطح المكشوفة، بدلاً من الترسيب المباشر.

إزالة المنتجات الثانوية

وظيفة حاسمة لنظام CVD هي إدارة النفايات أثناء التخليق.

مع تكون الغشاء الصلب، تتولد منتجات ثانوية كيميائية متطايرة. يستخدم النظام تدفقًا مستمرًا للغاز لطرد هذه المنتجات الثانوية من الغرفة، مما يمنع الشوائب من تلويث الشبكة ثنائية الأبعاد المتكونة حديثًا.

تمكين خصائص المواد عالية الجودة

يُقدر نظام CVD بشكل خاص في تخليق المواد ثنائية الأبعاد لأنه يعالج قيود الطرق الأخرى (مثل التقشير الميكانيكي).

تحقيق الاستمرارية على مساحة واسعة

يشير المرجع الأساسي إلى أن CVD هو المنصة الأساسية للنمو المستمر.

على عكس الطرق التي تنتج رقائق صغيرة ومعزولة، يمكن لنظام CVD تخليق المواد على مساحات سطح كبيرة. هذا ضروري لنقل المواد ثنائية الأبعاد من المختبر إلى التطبيقات الصناعية.

التحكم الدقيق في الطبقات

يسمح النظام بتحكم صارم في سمك المادة المترسبة.

من خلال معالجة معدل تدفق المواد الأولية ووقت التفاعل، يمكن للنظام تحقيق تخليق "متحكم فيه بالطبقات". هذا يسمح للباحثين باستهداف خصائص مواد محددة تعتمد على عدد الطبقات الذرية (مثل تغييرات فجوة النطاق في أشباه الموصلات).

دور بيئة الغرفة

الدور "المادي" لنظام CVD هو الحفاظ على معلمات بيئية صارمة.

تنظيم الطاقة الحرارية

يوفر النظام درجات الحرارة المرتفعة اللازمة لدفع التفاعلات الكيميائية.

سواء كان ذلك تحلل ثنائي أو تنشيط تفاعل سطحي، فإن البيئة الحرارية هي المحفز. يحافظ النظام على هذه الحرارة لضمان سير التفاعل بكفاءة وبشكل موحد عبر الركيزة.

التحكم في الفراغ والضغط

تعمل معظم عمليات CVD ضمن نطاق ضغط محدد، من الضغط الجوي إلى الفراغ العالي.

ينظم النظام هذا الضغط للتحكم في متوسط المسار الحر لجزيئات الغاز. هذا يضمن التوزيع الموحد للغاز الأولي ويساعد في تحديد الجودة البلورية للغشاء النهائي.

فهم المفاضلات

بينما يعد CVD هو المعيار لتخليق المواد ثنائية الأبعاد عالية الجودة، إلا أنه يقدم تعقيدات محددة يجب إدارتها.

القيود الحرارية على الركائز

نظرًا لأن العملية تعتمد على درجات حرارة عالية لتحلل المواد الأولية، فإن اختيار الركيزة محدود. لا يمكنك بسهولة الترسيب على مواد حساسة للحرارة (مثل بعض البلاستيك) دون تدهور الجسم المستهدف.

تعقيد المواد الأولية

تعتمد العملية على مواد أولية كيميائية متطايرة وخطرة في كثير من الأحيان. يتطلب التعامل معها أنظمة سلامة متطورة وأجهزة تنقية لإدارة المنتجات الثانوية السامة التي يتم طردها من الغرفة.

اختيار الهدف المناسب لغرضك

نظام CVD هو أداة متعددة الاستخدامات، ولكن تطبيقه يعتمد على هدفك النهائي المحدد للمادة ثنائية الأبعاد.

- إذا كان تركيزك الأساسي هو قابلية التوسع الصناعي: أعطِ الأولوية لنظام يتمتع بديناميكيات تدفق غاز ممتازة لضمان التوحيد عبر الركائز ذات المساحة الكبيرة.

- إذا كان تركيزك الأساسي هو البحث الأساسي: ركز على نظام يتمتع بتحكم دقيق في الضغط ودرجة الحرارة لتجربة سمك الطبقة وتكوينات المواد الجديدة.

في النهاية، يسد نظام CVD الفجوة بين الكيمياء النظرية والتطبيق العملي، محولًا الغازات المتطايرة إلى الأساس الصلب للإلكترونيات من الجيل التالي.

جدول ملخص:

| الميزة | الدور في التخليق ثنائي الأبعاد | الفائدة الرئيسية |

|---|---|---|

| التحكم في المواد الأولية | يدير تحلل الغاز وتفاعله | يضمن تحويلًا كيميائيًا عالي النقاء |

| التنظيم الحراري | يوفر الطاقة لنواة الغشاء | يحقق هياكل بلورية موحدة |

| التحكم في الطبقات | يعدل معدلات التدفق ووقت التفاعل | يمكّن من تحديد سمك دقيق على المستوى الذري |

| إزالة المنتجات الثانوية | استخلاص تدفق الغاز المستمر | يمنع تلوث الشبكة ثنائية الأبعاد |

| قابلية التوسع | ترسيب الركيزة على مساحة واسعة | يسهل الانتقال من المختبر إلى الصناعة |

ارتقِ ببحثك في المواد مع KINTEK

هل أنت مستعد لتحقيق دقة على المستوى الذري في تخليقك؟ توفر KINTEK أحدث أنظمة CVD و PECVD، والأفران الصندوقية، ومفاعلات الأنابيب الدوارة المصممة خصيصًا للمتطلبات الصارمة لعلوم المواد ثنائية الأبعاد.

لماذا تختار KINTEK؟

- بحث وتطوير متخصص: أنظمة مصممة للجرافين و TMDs وأنابيب الكربون النانوية.

- حلول قابلة للتخصيص: تكوينات فراغ وحرارة مخصصة لتلبية احتياجات البحث الفريدة الخاصة بك.

- قابلية التوسع الصناعي: تصنيع عالي الأداء لسد الفجوة من المختبر إلى الإنتاج.

اتخذ الخطوة التالية في إلكترونيات الجيل التالي - اتصل بخبرائنا الفنيين اليوم للعثور على الحل المثالي لدرجات الحرارة العالية لمختبرك.

دليل مرئي

المراجع

- Yixin Chen, Nan Zhang. Advance in additive manufacturing of 2D materials at the atomic and close-to-atomic scale. DOI: 10.1038/s41699-024-00456-x

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هي مجالات التطبيق الرئيسية للأفران الأنبوبية CVD؟استكشف استخداماتها متعددة الاستخدامات عالية التقنية

- ما هو الدور الذي تلعبه غاز السيلان المخفف (SiH4) في نمو أكسيد الغاليوم بيتا؟ إتقان التشويب الدقيق من النوع N

- لماذا يعد التحكم الدقيق في معدلات تدفق غاز الحامل أمرًا بالغ الأهمية لإنتاج TB-MoS2؟ إتقان النمو الحركي في أنظمة CVD

- كيف يفيد الترسيب الكيميائي للبخار بمساعدة المحفز الغازي إنتاج الجرافين؟ تحقيق الجرافين البكر للإلكترونيات المتقدمة

- ما هو الترسيب الكيميائي للبخار باستخدام الفتيلة الساخنة (HFCVD)؟ تحقيق أغشية رقيقة عالية الجودة بتحكم دقيق

- كيف يسهل نظام ترسيب البخار الكيميائي (CVD) تخليق الجرافين في الموقع؟ طلاءات عالية الجودة للإلكترونيات المرنة

- كيف يسهل فرن المنطقة ذات درجة الحرارة المزدوجة تخليق بيتا-Cu2-xSe؟ إتقان التحكم الحراري AP-CVD

- ما هو الدور المحدد لنظام ترسيب البخار الكيميائي (CVD) في تخليق ألياف الكربون النانوية (CNF)؟ عزز نمو موادك