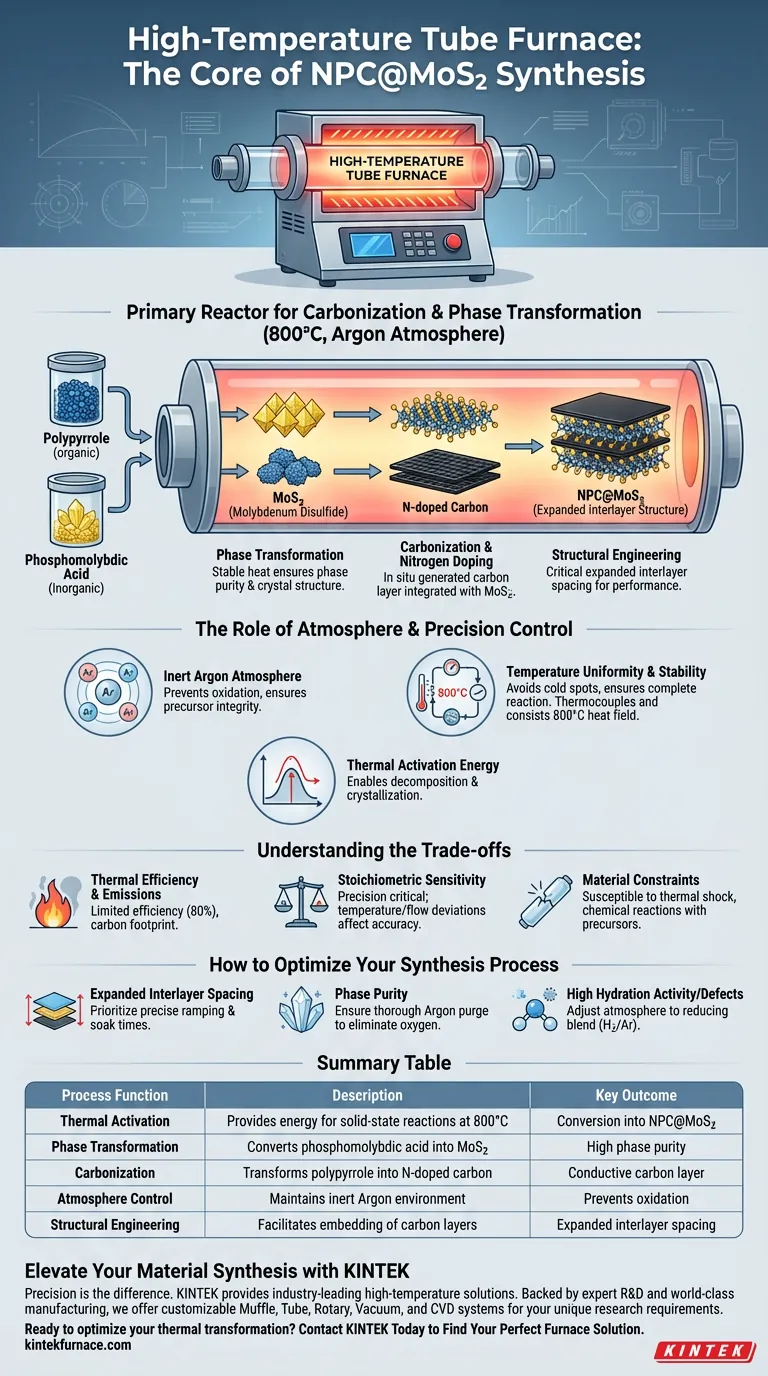

في تصنيع NPC@MoS2، يعمل فرن الأنبوب عالي الحرارة كمفاعل أساسي للكربنة وتحويل الطور في وقت واحد. فهو يوفر بيئة حرارية خاضعة للرقابة الصارمة - عادة ما يتم الحفاظ عليها عند 800 درجة مئوية تحت جو الأرجون الخامل - مما يتيح التحويل الكيميائي للمواد الأولية العضوية وغير العضوية إلى مركب نانوي منظم.

يوفر فرن الأنبوب طاقة التنشيط الحراري اللازمة لتحويل البيروليبولير وحمض الفوسفوموليبديك إلى بنية ثنائي كبريتيد الموليبدينوم المغلف بالكربون المدعوم بالنيتروجين (NPC@MoS2) مع منع الأكسدة.

آلية التحول الحراري

فرن الأنبوب ليس مجرد سخان؛ إنه أداة دقيقة تدفع تفاعلات كيميائية محددة من خلال مدخلات طاقة خاضعة للرقابة.

تسهيل تحول الطور

يوفر الفرن بيئة عالية الحرارة اللازمة لتحويل حمض الفوسفوموليبديك إلى ثنائي كبريتيد الموليبدينوم (MoS2). تتطلب هذه العملية حرارة مستقرة لضمان وصول المادة الأولية إلى نقاء الطور الصحيح والبنية البلورية المناسبة.

دفع الكربنة والنيتروجين

مع تكون MoS2، يسهل الفرن في نفس الوقت كربنة البيروليبولير. ينتج عن ذلك طبقة كربون متولدة في الموقع تندمج داخل طبقات MoS2.

هندسة تمدد الطبقات البينية

تسمح بيئة التسخين الخاضعة للرقابة لطبقة الكربون بالاندماج داخل طبقات MoS2. هذا الترتيب المكاني المحدد يخلق بنية بينية متوسعة، وهو أمر بالغ الأهمية للأداء الكهروكيميائي للمادة النهائية.

دور الجو والتحكم الدقيق

إلى جانب التسخين البسيط، يدير فرن الأنبوب البيئة الكيميائية لضمان سلامة مركب NPC@MoS2.

الحفاظ على الأجواء الخاملة

باستخدام جو الأرجون، يمنع الفرن أكسدة المواد الأولية. بدون هذه الحماية الخاملة، سيحترق الكربون وسيشكل الموليبدينوم أكاسيد بدلاً من ثنائي الكبريتيد المطلوب.

توحيد درجة الحرارة والاستقرار

تستخدم أفران الأنابيب عالية الحرارة المزدوجات الحرارية وأنظمة التحكم في التغذية الراجعة للحفاظ على "مجال حراري" مستقر. هذا التوحيد ضروري لضمان أن تخضع العينة بأكملها لتفاعل كامل ومتسق، وتجنب "النقاط الباردة" التي تؤدي إلى أطوار غير نقية.

توفير طاقة التنشيط

في التخليق في الحالة الصلبة، يوفر الفرن طاقة التنشيط الحراري المطلوبة للمتفاعلات للتغلب على حواجز الطاقة. هذا يسمح بتحلل المواد الأولية والتبلور اللاحق لمنتج NPC@MoS2 المستهدف.

فهم المفاضلات

على الرغم من أن أفران الأنابيب عالية الحرارة لا غنى عنها، إلا أنها تمثل تحديات محددة يجب على الباحثين إدارتها.

الكفاءة الحرارية والانبعاثات

يمكن أن تتمتع الأفران التقليدية عالية الحرارة بكفاءة حرارية محدودة، وغالبًا ما تكون حوالي 80٪. بالإضافة إلى ذلك، إذا كان الفرن يعمل بالكهرباء المولدة من الوقود الأحفوري أو الاحتراق، فإنه يساهم في البصمة الكربونية الإجمالية لإنتاج المواد.

حساسية القياس الكمي

دقة الفرن سلاح ذو حدين؛ يمكن أن تؤدي التقلبات الطفيفة في درجة الحرارة أو معدلات تدفق الغاز إلى انحرافات في دقة القياس الكمي لـ MoS2. إذا كانت درجة الحرارة منخفضة جدًا، فقد تكون الكربنة غير مكتملة؛ إذا كانت مرتفعة جدًا، فقد تنهار البنية البلورية أو تحدث عملية التلبيد المفرط.

قيود المواد

الأنابيب، المصنوعة غالبًا من الكوارتز أو السيراميك، تكون عرضة للصدمات الحرارية إذا تم تبريدها بسرعة كبيرة. علاوة على ذلك، يمكن لبعض المواد الأولية الكيميائية أن تتفاعل مع جدار الأنبوب نفسه عند درجات حرارة عالية، مما قد يلوث العينة أو يتلف المعدات.

كيفية تحسين عملية التصنيع الخاصة بك

لتحويل المواد الأولية بنجاح إلى NPC@MoS2 عالي الجودة، يجب أن يعتمد نهجك لإدارة الفرن على أهداف المواد المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو تباعد الطبقات البينية المتوسع: أعط الأولوية لزيادة درجة الحرارة الدقيقة وأوقات النقع للسماح للكربون المتولد في الموقع بالاندماج بالتساوي بين طبقات MoS2.

- إذا كان تركيزك الأساسي هو نقاء الطور: تأكد من تطهير الفرن جيدًا بالأرجون قبل التسخين لإزالة جميع آثار الأكسجين التي يمكن أن تؤدي إلى تكوين أكسيد الموليبدينوم.

- إذا كان تركيزك الأساسي هو نشاط الترطيب العالي أو العيوب: اضبط الجو على مزيج مختزل (مثل H2/Ar) إذا كنت تنوي إحداث فراغات أكسجين أو حالات معدنية محددة داخل المادة الأولية.

من خلال الضبط الدقيق للبيئة الحرارية والجوية، يحول فرن الأنبوب المواد الأولية الخام إلى مركب نانوي NPC@MoS2 متطور وعملي.

جدول ملخص:

| وظيفة العملية | الوصف | النتيجة الرئيسية |

|---|---|---|

| التنشيط الحراري | يوفر الطاقة لتفاعلات الحالة الصلبة عند 800 درجة مئوية | تحويل المواد الأولية إلى NPC@MoS2 |

| تحول الطور | يحول حمض الفوسفوموليبديك إلى MoS2 | نقاء طور عالي وبنية بلورية |

| الكربنة | يحول البيروليبولير إلى كربون مدعوم بالنيتروجين | طبقة كربون موصلة متولدة في الموقع |

| التحكم في الجو | يحافظ على بيئة أرجون خاملة | يمنع الأكسدة ويضمن سلامة المواد |

| الهندسة الهيكلية | يسهل دمج طبقات الكربون | تباعد بيني متوسع للأداء |

ارتقِ بتصنيع المواد الخاص بك مع KINTEK

الدقة هي الفرق بين تجربة فاشلة واختراق في تصنيع المركبات النانوية. توفر KINTEK حلولًا عالية الحرارة رائدة في الصناعة مصممة للمتطلبات الصارمة لإنتاج NPC@MoS2.

بدعم من البحث والتطوير المتخصص والتصنيع العالمي المستوى، نقدم مجموعة شاملة من أنظمة الأفران الصندوقية، والأنابيب، والدوارة، والفراغية، وأنظمة CVD. سواء كنت بحاجة إلى تحكم متخصص في الجو أو مجالات حرارية مصممة خصيصًا، فإن أفران المختبر لدينا قابلة للتخصيص بالكامل لتلبية متطلبات البحث الفريدة الخاصة بك.

هل أنت مستعد لتحسين التحول الحراري الخاص بك؟

اتصل بـ KINTEK اليوم للعثور على حل الفرن المثالي لديك

دليل مرئي

المراجع

- Hanqing Pan, Lei Zhang. Hollow Carbon and MXene Dual‐Reinforced MoS<sub>2</sub> with Enlarged Interlayers for High‐Rate and High‐Capacity Sodium Storage Systems. DOI: 10.1002/advs.202400364

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية لفرن الأنبوب في الانحلال الحراري للكتلة الحيوية؟ تحقيق الدقة في أبحاث المواد

- ما هي مزايا استخدام فرن الأنبوب؟ حقق تحكمًا حراريًا دقيقًا لمختبرك

- كيف يعمل نظام التحكم في درجة الحرارة في فرن أنبوبي؟ إتقان التسخين الدقيق لمختبرك

- كيف يُستخدم فرن الأنبوب الصناعي لتقييم الاستقرار الحراري لمساحيق الألماس المعدلة؟

- ما هي مزايا استخدام فرن الأنبوب الفراغي للتكسير الحراري للكتلة الحيوية؟ تحسين أداء المحفزات الكهربائية

- ما هي المزايا الأساسية لاستخدام فرن الأنبوب المتساقط (Drop Tube Furnace) مقارنةً بجهاز التحليل الحراري الوزني (TGA)؟ سد الفجوة بين نظرية المختبر والواقع الصناعي

- ما هي الظروف التي يوفرها فرن التلبيد الأنبوبي لأسلاك Ag/YBCO؟ ضمان كثافة تيار حرجة عالية

- ما هو المفهوم التصميمي الأصلي لأنظمة أفران التسخين الأنبوبية؟ اكتشف الجذور المستوحاة من الغلايات للتدفئة الحديثة