يعمل الفرن الأنبوبي كبيئة تحكم نهائية مطلوبة لتحويل المواد العضوية الخام إلى كربون مسامي عالي الجودة. إنه يعمل كوعاء تفاعل مغلق يوفر في نفس الوقت جوًا خاملًا صارمًا وينفذ برامج حرارية دقيقة، مما يضمن تحول المادة الأولية كيميائيًا بدلاً من مجرد احتراقها.

تكمن القيمة الأساسية للفرن الأنبوبي في قدرته على فصل التسخين عن الأكسدة. من خلال الحفاظ على منطقة خالية من الأكسجين أثناء رفع درجات الحرارة إلى 800 درجة مئوية أو أعلى، فإنه يجبر المواد على الخضوع لنزع الهيدروجين والبلمرة التكثيفية - مما يزيل المواد المتطايرة تاركًا وراءه هيكلًا كربونيًا مستقرًا ومترابطًا.

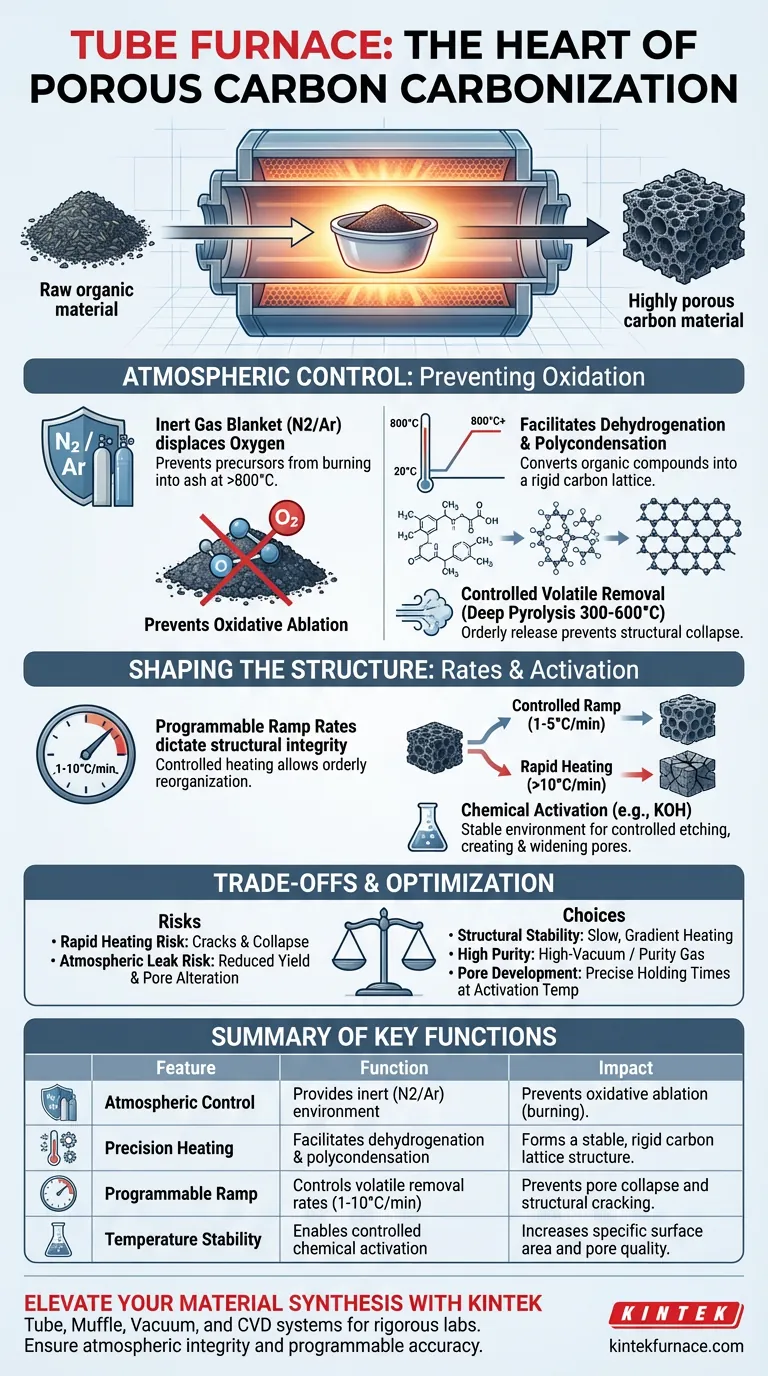

الدور الحاسم للتحكم في الجو

منع التآكل التأكسدي

الوظيفة الأكثر فورية للفرن الأنبوبي هي العمل كحاجز ضد الأكسجين. عند درجات الحرارة العالية المطلوبة للتفحم (غالبًا 800 درجة مئوية أو أعلى)، تكون المواد الأولية للكربون شديدة التفاعل.

بدون جو واقٍ، ستخضع هذه المواد للتآكل التأكسدي، حيث تحترق فعليًا إلى رماد وغاز.

إنشاء بيئة خاملة

يستخدم الفرن تدفقًا مستمرًا من الغازات الخاملة، وبشكل أساسي النيتروجين أو الأرجون. هذا يخلق "بطانة" حول المادة.

عن طريق إزاحة الأكسجين، يجبر الفرن المادة على التحلل داخليًا بدلاً من التفاعل خارجيًا. هذه هي الخطوة الأساسية التي تسمح بالاحتفاظ بالكتلة الكربونية اللازمة للهيكل المسامي.

دفع التحول الكيميائي من خلال التسخين الدقيق

تسهيل نزع الهيدروجين والبلمرة التكثيفية

الفرن الأنبوبي ليس مجرد سخان؛ إنه محرك لتفاعلات كيميائية محددة. مع ارتفاع درجة الحرارة، يسهل الفرن نزع الهيدروجين من المواد الأولية مثل قطران البترول أو الكتلة الحيوية.

في الوقت نفسه، يدفع البلمرة التكثيفية، حيث تنضم الجزيئات الصغيرة لتشكيل سلاسل أكبر وأكثر تعقيدًا. تعيد هذه العملية ترتيب التركيب الذري، وتحويل المركبات العضوية إلى شبكة كربونية صلبة.

التحكم في إزالة المواد المتطايرة (التفحم العميق)

بين 300 درجة مئوية و 600 درجة مئوية، يدير الفرن إزالة المكونات المتطايرة. هذه المرحلة، المعروفة باسم التفحم العميق، يجب التحكم فيها بعناية.

تضمن معدلات التسخين الدقيقة للفرن إطلاق المواد المتطايرة بطريقة منظمة. يمنع هذا الإطلاق المتحكم فيه تدمير هيكل المسام المتكون وينتج عنه إطار كربوني مستقر.

تشكيل هيكل الكربون النهائي

معدلات التسخين الدقيقة

تحدد السلامة الهيكلية للكربون المسامي مدى سرعة تسخينه. يتيح الفرن الأنبوبي معدلات تسخين قابلة للبرمجة، تتراوح عادةً من 1 درجة مئوية إلى 10 درجات مئوية في الدقيقة (مع كون 5 درجات مئوية / دقيقة معيارًا شائعًا).

معدل التسريع المتحكم فيه أمر حيوي. يسمح بإعادة تنظيم منظمة للهيكل الكربوني ويمنع الانهيار الهيكلي الذي يمكن أن يحدث إذا تم طرد المواد المتطايرة بعنف شديد.

تمكين التنشيط الكيميائي

عند استخدام عوامل تنشيط كيميائية (مثل KOH أو KCl)، يوفر الفرن الأنبوبي بيئة حرارية مستقرة مطلوبة للتنميش المتحكم فيه.

من خلال الحفاظ على درجات حرارة محددة، يسمح الفرن لهذه العوامل بالتفاعل مع الهيكل الكربوني. هذا ينشئ ويوسع المسام، مما يؤثر بشكل مباشر على مساحة السطح المحددة للمادة وجودتها النهائية.

فهم المقايضات

الحساسية لمعدلات التسخين

بينما يسمح الفرن بالتسخين السريع، فإن استخدام معدلات تسريع عالية (مثل أعلى من 10 درجات مئوية / دقيقة) يمكن أن يكون ضارًا. قد يتسبب التسخين السريع في تشقق المادة أو انهيار المسام بسبب الإطلاق المتفجر للغازات الداخلية.

مخاطر سلامة الجو

تعتمد جودة المنتج النهائي بالكامل على إحكام إغلاق الأنبوب. حتى التسرب المجهري في النظام يمكن أن يدخل الأكسجين.

الكميات الضئيلة من الأكسجين عند 800 درجة مئوية لن تؤدي إلى تدهور السطح فحسب؛ بل يمكنها تغيير توزيع حجم المسام وتقليل إنتاجية عملية التفحم بشكل كبير.

اتخاذ القرار الصحيح لهدفك

يجب أن يعتمد تكوين عملية الفرن الأنبوبي الخاصة بك على الخصائص المحددة التي تحتاجها في الكربون المسامي الخاص بك.

- إذا كان تركيزك الأساسي هو الاستقرار الهيكلي: أعط الأولوية لمعدل تسخين بطيء وتدريجي (مثل 1 درجة مئوية إلى 2 درجة مئوية / دقيقة) للسماح بإعادة ترتيب ذري منظم وتقليل الصدمة الحرارية.

- إذا كان تركيزك الأساسي هو النقاء العالي: تأكد من استخدام فرن أنبوبي عالي الفراغ أو غاز أرجون عالي النقاء للقضاء على جميع آثار الأكسجين ومنع التلوث التأكسدي.

- إذا كان تركيزك الأساسي هو تطوير المسام: استخدم برنامجًا بأوقات تثبيت دقيقة عند درجات حرارة التنشيط (مثل 700 درجة مئوية) للسماح لعوامل التنشيط الكيميائية بوقت كافٍ لتنميش الهيكل الكربوني.

النجاح في التفحم لا يتعلق فقط بالوصول إلى درجة حرارة عالية؛ بل يتعلق بدقة الرحلة للوصول إلى هناك.

جدول الملخص:

| الميزة | الوظيفة في التفحم | التأثير على المنتج النهائي |

|---|---|---|

| التحكم في الجو | يوفر بيئة خاملة (N2/Ar) | يمنع التآكل التأكسدي (الاحتراق إلى رماد) |

| التسخين الدقيق | يسهل نزع الهيدروجين والبلمرة التكثيفية | يشكل هيكل شبكة كربونية مستقرة وصلبة |

| التسريع القابل للبرمجة | يتحكم في معدلات إزالة المواد المتطايرة (1-10 درجة مئوية / دقيقة) | يمنع انهيار المسام وتشقق الهيكل |

| استقرار درجة الحرارة | يمكّن التنشيط الكيميائي المتحكم فيه (مثل KOH) | يزيد من مساحة السطح المحددة وجودة المسام |

ارتقِ بتصنيع المواد الخاص بك مع KINTEK

الدقة هي الفرق بين الكربون المسامي عالي الجودة والمواد الأولية المهدرة. توفر KINTEK أنظمة أنبوبية، وصندوقية، وفراغية، وأنظمة CVD رائدة في الصناعة مصممة خصيصًا للبيئات المعملية الصارمة. مدعومة بالبحث والتطوير والتصنيع الخبير، توفر أفراننا عالية الحرارة سلامة الجو والدقة القابلة للبرمجة اللازمة لضمان هياكل كربونية مستقرة وتطوير مثالي للمسام.

سواء كنت بحاجة إلى إعداد قياسي أو حل مخصص بالكامل لاحتياجات البحث الفريدة، فإن فريقنا على استعداد للمساعدة.

اتصل بـ KINTEK اليوم لتحسين عملية التفحم الخاصة بك!

دليل مرئي

المراجع

- Hui Liu, Qingshan Zhao. A Palladium Catalyst Supported on Boron-Doped Porous Carbon for Efficient Dehydrogenation of Formic Acid. DOI: 10.3390/nano14060549

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

يسأل الناس أيضًا

- لماذا يتم إدخال غاز النيتروجين عالي النقاء في فرن أنبوبي مفرغ أثناء التبريد؟ تحسين عملية النتردة الخاصة بك

- كيف توفر أفران الأنابيب تسخينًا دقيقًا وموحدًا؟ افتح آفاق المعالجة الحرارية المتسقة

- ما هي وظيفة أنبوب الكوارتز عالي النقاء أثناء التخليق الطوري البخاري لـ MoS2؟ الأدوار والفوائد الرئيسية

- ما هي ميزات السلامة المضمنة في فرن الأنبوب العمودي؟ ضمان حماية المشغل والمعدات

- ما هي التطبيقات الرئيسية للفرن الأنبوبي العمودي؟المعالجة الحرارية الدقيقة للصناعات المتنوعة

- ما هي أهمية استخدام سدادات سيليكون مدببة مثقبة لإغلاق مفاعلات الأنابيب الكوارتز؟ تحقيق الدقة.

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية طويلة الأمد لبلورات FeTeSe؟ تحقيق بلورة عالية وتوحيد

- كيف يضمن فرن الأنبوب عالي الحرارة أداء سقالة سبائك المغنيسيوم؟ دليل الخبراء للتلبيد