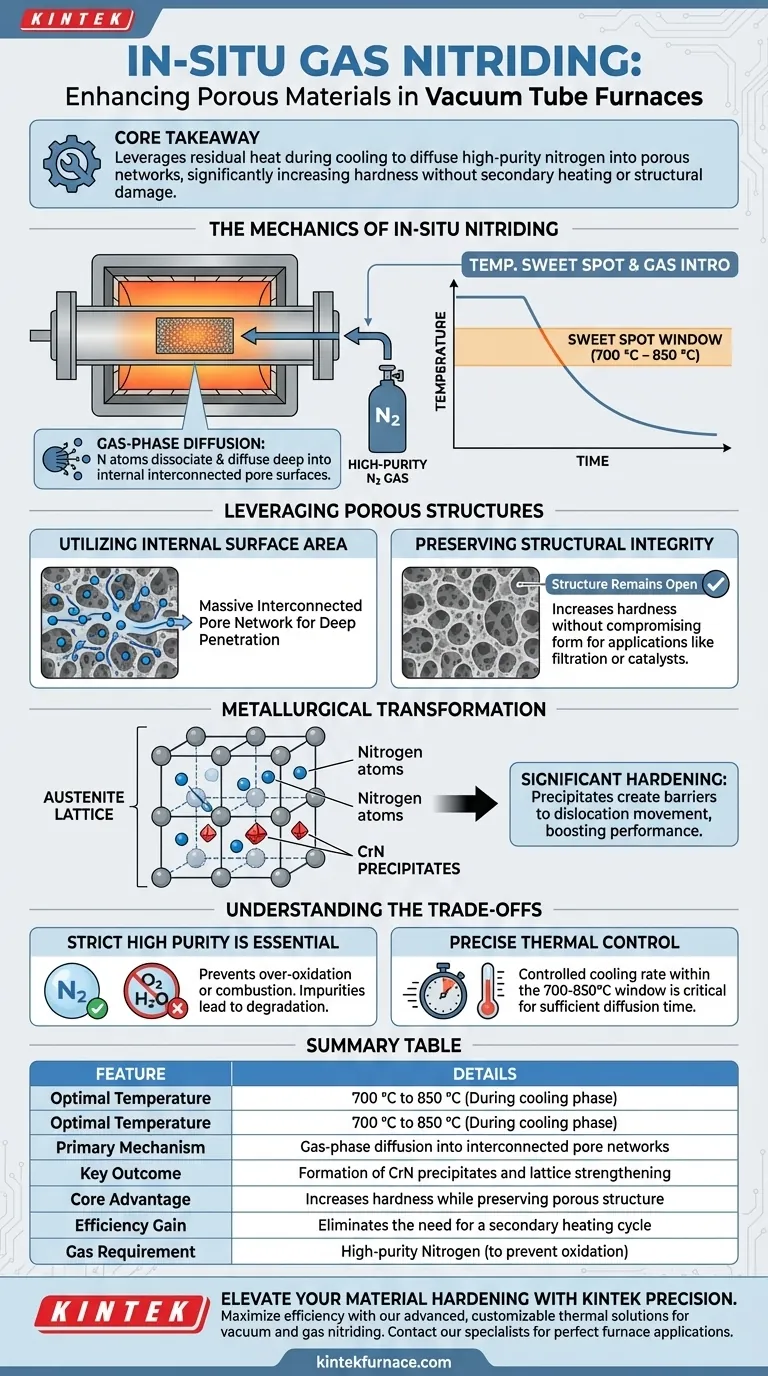

يتم إدخال النيتروجين عالي النقاء أثناء مرحلة التبريد (تحديداً بين 700 درجة مئوية و 850 درجة مئوية) لبدء عملية النتردة بالغاز في الموقع. من خلال الاستفادة من الطاقة الحرارية المتبقية من الفرن، تتغلغل ذرات النيتروجين في المسام المترابطة للمادة وتنتشر في بنية الشبكة، مما يزيد الصلابة بشكل كبير دون الحاجة إلى دورة تسخين ثانوية منفصلة.

الفكرة الأساسية: تستفيد هذه التقنية من مسامية المادة الطبيعية ومنحنى التبريد الخاص بالفرن لإجراء عملية تقوية كيميائية بكفاءة. إنها تحول خطوة التبريد القياسية إلى عملية انتشار وظيفية، مما يخلق رواسب مقوية مع الحفاظ على البنية المعقدة للمادة المسامية.

آليات النتردة في الموقع

نقطة الحرارة المثلى

توقيت إدخال النيتروجين أمر بالغ الأهمية. يتم إدخال الغاز عندما تنخفض درجة حرارة الفرن إلى نطاق محدد، عادةً بين 700 درجة مئوية و 850 درجة مئوية.

في نافذة الحرارة هذه، تمتلك المادة طاقة كافية لتسهيل حركة الذرات، ولكن درجة الحرارة تتناقص، مما يؤدي إلى تثبيت البنية المجهرية عند اكتمال العملية.

انتشار الطور الغازي

تعتمد العملية على مبادئ انتشار الطور الغازي.

تنفصل ذرات النيتروجين عن الغاز وتنتشر في سطح المادة. نظرًا لأن المادة مسامية، فإن هذا "السطح" يمتد عميقًا في البنية الداخلية، وليس فقط الغلاف الخارجي.

الاستفادة من الهياكل المسامية

استخدام مساحة السطح الداخلية

تمتلك المواد المسامية ميزة واضحة في هذه العملية: شبكة مسام مترابطة واسعة.

على عكس المواد الكثيفة حيث تقتصر النتردة غالبًا على الطبقة الخارجية، يتدفق غاز النيتروجين عالي النقاء عبر هذه القنوات الداخلية. هذا يسمح لذرات النيتروجين بالتغلغل بعمق في حجم المادة.

الحفاظ على السلامة الهيكلية

إحدى الفوائد الرئيسية لهذه الطريقة هي الحفاظ على الشكل المادي للمادة.

تزيد العملية من الصلابة دون المساس بالبنية المسامية. تظل المسام مفتوحة ومترابطة، وهو أمر ضروري غالبًا للتطبيق النهائي للمادة (مثل الترشيح، دعم المحفزات).

التحول المعدني

تقوية الشبكة البلورية

بمجرد انتشار النيتروجين في المادة، فإنه يتفاعل مع البنية البلورية للمعدن، وتحديداً شبكة الأوستينيت.

تشكل ذرات النيتروجين محاليل صلبة أو تتحد مع عناصر مثل الكروم لتكوين رواسب نيتريد الكروم (CrN).

تقوية كبيرة

يشكل تكوين هذه الرواسب هو المحرك الرئيسي للأداء المحسن للمادة.

تخلق هذه التغييرات المجهرية داخل الشبكة حواجز لحركة الانخلاعات، مما يؤدي إلى زيادة كبيرة في صلابة المادة مقارنة بحالتها غير المعالجة.

فهم المفاضلات

ضرورة النقاء العالي

جانب "النقاء العالي" للنيتروجين ليس اختياريًا؛ إنه شرط صارم.

كما هو ملاحظ في سياقات المعالجة الحرارية الأوسع، فإن وجود الأكسجين أو الرطوبة يمكن أن يؤدي إلى الأكسدة المفرطة أو حتى احتراق المادة. إذا لم يكن النيتروجين نقيًا، تتحول العملية من التقوية (النتردة) إلى التدهور (الأكسدة)، مما قد يفسد الاستقرار الكيميائي للدعامة.

حساسية التحكم في العملية

تتطلب هذه الطريقة إدارة حرارية دقيقة.

نظرًا لأن النتردة تحدث أثناء منحنى التبريد، يجب التحكم في معدل التبريد للسماح بوقت كافٍ للانتشار ضمن نافذة 700 درجة مئوية إلى 850 درجة مئوية. التبريد السريع جدًا عبر هذا النطاق سيؤدي إلى نتردة غير كافية وصلابة أقل.

اتخاذ القرار الصحيح لهدفك

لتحقيق أقصى استفادة من هذه العملية، قم بمواءمة معاييرك مع أهدافك المحددة:

- إذا كان تركيزك الأساسي هو كفاءة العملية: استخدم طريقة التبريد في الموقع هذه للتخلص من تكاليف الوقت والطاقة المرتبطة بدورة تسخين ثانوية.

- إذا كان تركيزك الأساسي هو صلابة المادة: تأكد من زيادة وقت بقاء الفرن بين 700 درجة مئوية و 850 درجة مئوية للسماح بتشبع المحاليل الصلبة وتكوين رواسب CrN.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية: تحقق من أن تدفق الغاز كافٍ لإزاحة كل الأكسجين، مما يمنع الأكسدة التي يمكن أن تنهار أو تسد الشبكة المسامية.

من خلال مزامنة تدفق النيتروجين مع مرحلة التبريد، يمكنك تحويل انخفاض حراري سلبي إلى خطوة تصنيع نشطة ذات قيمة مضافة.

جدول ملخص:

| الميزة | التفاصيل |

|---|---|

| نطاق درجة الحرارة الأمثل | 700 درجة مئوية إلى 850 درجة مئوية (أثناء مرحلة التبريد) |

| الآلية الأساسية | انتشار الطور الغازي في شبكات المسام المترابطة |

| النتيجة الرئيسية | تكوين رواسب CrN وتقوية الشبكة البلورية |

| الميزة الأساسية | يزيد الصلابة مع الحفاظ على البنية المسامية |

| مكسب الكفاءة | يلغي الحاجة إلى دورة تسخين ثانوية |

| متطلبات الغاز | نيتروجين عالي النقاء (لمنع الأكسدة) |

عزز تقوية المواد الخاصة بك مع KINTEK Precision

عزز كفاءة عمليتك وحقق صلابة مواد فائقة مع حلول KINTEK الحرارية المتقدمة. مدعومين بالبحث والتطوير الخبير والتصنيع عالمي المستوى، نقدم أنظمة أفران الغلاف، والأنابيب، والدوارة، والمفرغة، وأنظمة CVD عالية الأداء - جميعها قابلة للتخصيص بالكامل لتلبية متطلبات النتردة بالغاز والمعالجة الحرارية الفريدة الخاصة بك.

سواء كنت تعمل مع هياكل مسامية معقدة أو تحتاج إلى تحكم دقيق في منحنى الحرارة، فإن KINTEK توفر الموثوقية التي يتطلبها مختبرك.

هل أنت مستعد لتحسين سير عملك بدرجات الحرارة العالية؟ اتصل بخبرائنا اليوم للعثور على الفرن المثالي لتطبيقك.

دليل مرئي

المراجع

- Chunheng Liu, Yongbin Wang. Innovative Short Process of Preparation and Nitriding of Porous 316L Stainless Steel. DOI: 10.3390/ma18071564

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

يسأل الناس أيضًا

- ما هي مزايا استخدام فرن الأنبوب للعينات صغيرة الحجم أو العمليات منخفضة الإنتاجية؟ تحقيق الدقة والتحكم في مختبرك

- ما هو الإجراء الموصى به لاستخدام فرن تجريبي من نوع الأنبوب المفرغ (Vacuum Tube Furnace) مع جو محدد؟ إتقان التحكم الدقيق لتجاربك

- ما هو الدور المحدد للفرن الأنبوبي في تخليق بورات الكوبالت الصوديوم (NCBO)؟ تحقيق بلورات نقية

- ما هي مزايا استخدام أفران الأنابيب المصنوعة من كربيد السيليكون (SiC) المدفأة بالأشعة تحت الحمراء لتحولات طور الزركونيا؟ دليل الخبراء

- كيف يختلف حجم المواد المعالجة بين أفران الأنابيب الدوارة الدفعية والمستمرة؟ قم بتوسيع نطاق إنتاجك بكفاءة

- ما هو الدور الذي تلعبه الفرن الأنبوبي في التنشيط الكيميائي للفحم الحيوي المصنوع من الأوكالبتوس؟ التنشيط الحراري الدقيق

- ما هو الدور الذي تلعبه فرن الأنبوب ذو درجة الحرارة العالية في تحضير الألياف النانوية الكربونية القائمة على السليلوز؟

- كيف ينشئ فرن أنبوبي أفقي معملي بيئة خاضعة للرقابة؟ دليل اختبار التآكل الدقيق