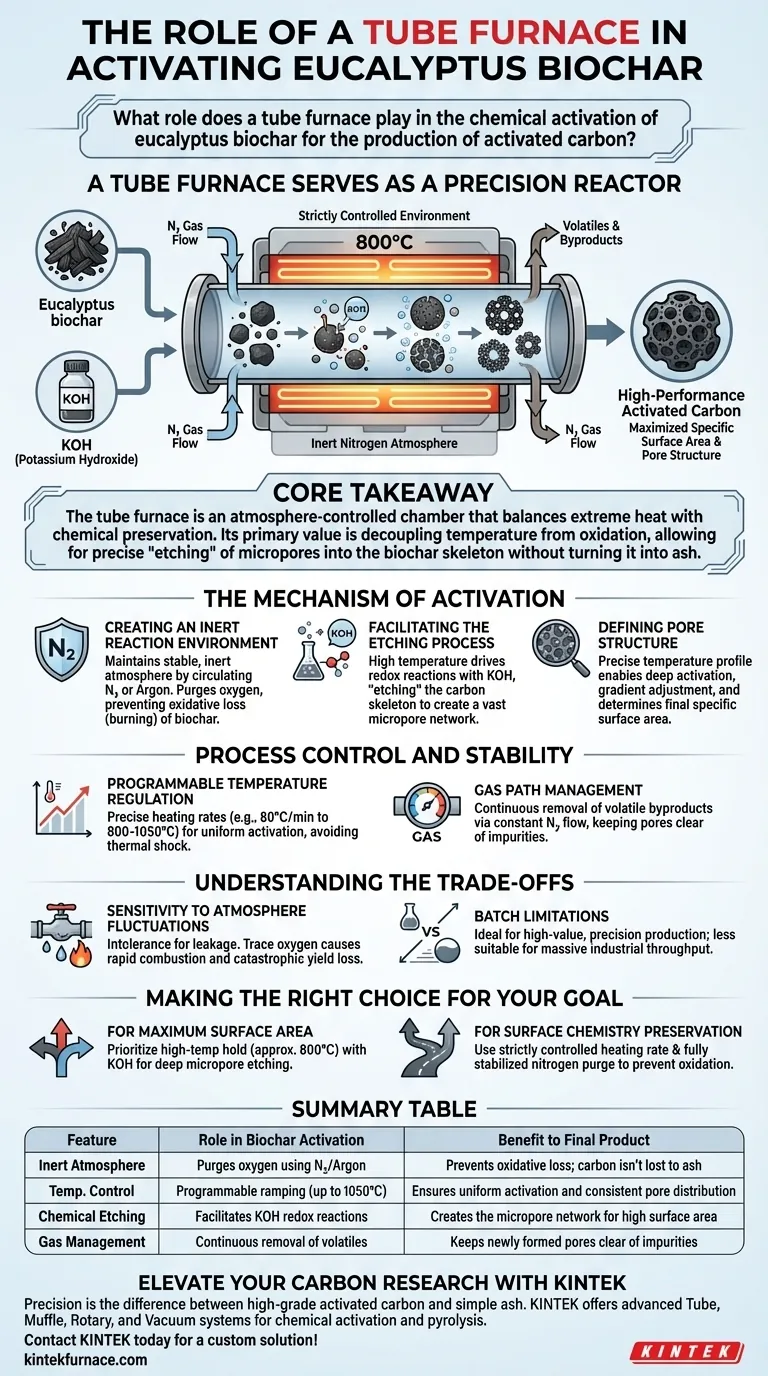

يعمل الفرن الأنبوبي كمفاعل دقيق يسهل التنشيط الكيميائي للفحم الحيوي المصنوع من الأوكالبتوس، مما يحوله إلى كربون نشط عالي الأداء. يوفر بيئة خاضعة للرقابة الصارمة - عادة عند 800 درجة مئوية تحت جو نيتروجين خامل - تسمح لعوامل التنشيط مثل هيدروكسيد البوتاسيوم (KOH) بنقش بنية الكربون دون حرقها. هذا الإعداد المحدد مطلوب لزيادة مساحة السطح المحددة للمادة إلى أقصى حد وتطوير بنية المسام اللازمة للتطبيقات الكهروكيميائية.

الفكرة الأساسية: الفرن الأنبوبي ليس مجرد عنصر تسخين؛ إنه حجرة خاضعة للتحكم في الجو توازن بين الحرارة الشديدة والحفظ الكيميائي. تكمن قيمته الأساسية في فصل درجة الحرارة عن الأكسدة، مما يسمح بـ "نقش" دقيق للمسام الدقيقة في هيكل الفحم الحيوي مع منع المادة من التحول إلى رماد.

آلية التنشيط

إنشاء بيئة تفاعل خاملة

الدور الأكثر أهمية للفرن الأنبوبي هو الحفاظ على جو خامل مستقر. عن طريق تدوير النيتروجين (N2) أو الأرجون، يقوم الفرن بتطهير الأكسجين من الحجرة.

هذا يمنع الفقد التأكسدي، ويضمن عدم احتراق الفحم الحيوي المصنوع من الأوكالبتوس (أكسدته) إلى ثاني أكسيد الكربون عند تعرضه لدرجات حرارة شديدة. بدلاً من استهلاك الكربون، تجبر البيئة تفاعلًا كيميائيًا مستهدفًا بين الفحم الحيوي وعامل التنشيط.

تسهيل عملية النقش

داخل الفرن، تدفع درجة الحرارة العالية التفاعل بين الفحم الحيوي المصنوع من الأوكالبتوس والعامل الكيميائي، وتحديداً هيدروكسيد البوتاسيوم (KOH).

تتضمن هذه العملية تفاعلات الأكسدة والاختزال التي "تنقش" هيكل الكربون. يوفر الفرن الطاقة الحرارية اللازمة لدفع هذا النقش، مما يخلق شبكة واسعة من المسام الدقيقة داخل المادة.

تحديد بنية المسام

تتحدد مساحة السطح المحددة للمنتج النهائي بشكل مباشر من خلال تشغيل الفرن.

من خلال التحكم الصارم في ملف تعريف درجة الحرارة، يتيح الفرن التنشيط العميق للكربون. يسمح هذا إعادة الهيكلة الفيزيائية بالتعديل التدريجي لخصائص المادة، مما يؤدي إلى مساحة سطح محددة عالية ضرورية لأداء كهروكيميائي فائق.

التحكم في العملية والاستقرار

تنظيم درجة الحرارة القابل للبرمجة

تعتبر معدلات التسخين الدقيقة ضرورية للتنشيط المنتظم. يسمح الفرن الأنبوبي بتصاعد درجة الحرارة المبرمج، مثل التسخين بمعدل 80 درجة مئوية/دقيقة حتى درجات الحرارة المستهدفة البالغة 800 درجة مئوية أو حتى 1050 درجة مئوية.

يضمن هذا التحكم الدقيق حدوث التنشيط الكيميائي بالمعدل الأمثل. يمنع الصدمة الحرارية للمادة ويضمن اتساق توزيع حجم المسام في جميع أنحاء الدفعة.

إدارة مسار الغاز

يضمن نظام مسار الغاز المتطور الإزالة المستمرة للمنتجات الثانوية المتطايرة المتولدة أثناء التحلل الحراري.

من خلال توفير تدفق مستمر للنيتروجين، يقوم الفرن بتجريف الشوائب التي يمكن أن تعيد سد المسام المتكونة حديثًا. تعد إدارة التدفق هذه مطلبًا فيزيائيًا أساسيًا للحفاظ على المواقع النشطة متاحة.

فهم المفاضلات

الحساسية لتقلبات الجو

الضعف الأساسي لاستخدام الفرن الأنبوبي هو عدم تحمله للتسرب. إذا تعرض مانع التسرب للغاز للخطر أو انقطع تدفق النيتروجين، فسوف يتسلل الأكسجين على الفور.

عند 800 درجة مئوية، حتى الكميات الضئيلة من الأكسجين ستسبب احتراقًا سريعًا للفحم الحيوي. يؤدي هذا إلى فقد كارثي في الإنتاجية ويدمر بنية المسام المصممة بعناية.

قيود الدفعات

على الرغم من أنها ممتازة للدقة، إلا أن الأفران الأنبوبية هي عادةً وحدات معالجة دفعات. إنها مثالية للإنتاج عالي القيمة، أو المختبري، أو على نطاق تجريبي حيث تتفوق الجودة على الكمية.

بالنسبة للإنتاج الصناعي الضخم، يمكن أن تكون القيود الهندسية للأنبوب عاملاً مقيدًا مقارنة بالأفران الدوارة المستمرة، على الرغم من أن الفرن الأنبوبي يوفر تحكمًا فائقًا في الجو.

اختيار الخيار المناسب لهدفك

لزيادة جودة الكربون النشط المشتق من الأوكالبتوس إلى أقصى حد، قم بمواءمة إعدادات الفرن الخاصة بك مع هدفك النهائي المحدد:

- إذا كان تركيزك الأساسي هو أقصى مساحة سطح: أعط الأولوية للاحتفاظ بدرجة حرارة عالية (حوالي 800 درجة مئوية) مع KOH لدفع النقش العميق للمسام الدقيقة.

- إذا كان تركيزك الأساسي هو الحفاظ على كيمياء السطح: استخدم معدل تسخين خاضع للرقابة الصارمة وتأكد من استقرار تطهير النيتروجين بالكامل قبل زيادة التسخين لمنع أكسدة السطح.

يعمل الفرن الأنبوبي كحارس جودة، ويحدد ما إذا كان الفحم الحيوي الخاص بك سيصبح كربونًا نشطًا عالي الجودة أم مجرد رماد.

جدول الملخص:

| الميزة | الدور في تنشيط الفحم الحيوي | الفائدة للمنتج النهائي |

|---|---|---|

| جو خامل | يطرد الأكسجين باستخدام N2/الأرجون | يمنع الفقد التأكسدي؛ يضمن عدم ضياع الكربون في الرماد |

| التحكم في درجة الحرارة | تصاعد قابل للبرمجة (حتى 1050 درجة مئوية) | يضمن التنشيط المنتظم وتوزيع المسام المتسق |

| النقش الكيميائي | يسهل تفاعلات الأكسدة والاختزال لـ KOH | ينشئ شبكة المسام الدقيقة لمساحة سطح عالية |

| إدارة الغاز | الإزالة المستمرة للمواد المتطايرة | يحافظ على المسام المتكونة حديثًا خالية من الشوائب |

ارتقِ بأبحاث الكربون الخاصة بك مع KINTEK

الدقة هي الفرق بين الكربون النشط عالي الجودة والرماد البسيط. مدعومًا بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة أنبوبية، وصندوقية، ودوارة، وفراغية متقدمة مصممة لتلبية المتطلبات الصارمة للتنشيط الكيميائي والتحلل الحراري.

سواء كنت بحاجة إلى إدارة صارمة للجو أو ملفات تعريف تسخين قابلة للتخصيص لأبحاث الفحم الحيوي المصنوع من الأوكالبتوس، فإن أفران المختبرات عالية الحرارة لدينا توفر الاستقرار والمتانة التي يتطلبها مشروعك.

هل أنت مستعد لتحسين عملية التنشيط الخاصة بك؟ اتصل بـ KINTEK اليوم للحصول على حل مخصص!

دليل مرئي

المراجع

- Bordin Weerasuk, Tanagorn Kwamman. Enhanced dye removal and supercapacitor performance of polyethyleneimine-impregnated activated carbon derived from local eucalyptus biochar. DOI: 10.1039/d4su00421c

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هو الدور المحدد للفرن الأنبوبي في تلدين الفوسفات والجرافين؟ افتح تصنيع الأقطاب الكهربائية عالية الأداء

- كيف تطورت أفران الأنابيب بمرور الوقت؟ من التدفئة الأساسية إلى التحكم الدقيق

- ما هي طرق معالجة غاز العادم باستخدام فرن أنبوبي؟ قم بتحييد المخاطر بأمان في مختبرك

- هل من الآمن استخدام فرن أنبوب الكوارتز في درجات حرارة عالية؟نصائح السلامة الأساسية للتشغيل الموثوق

- كيف تقارن فرن الأنبوب المقسم بأفران الأنبوب غير المقسمة؟ اختر الفرن المناسب لمختبرك

- ما هي المواد المستخدمة لغرفة الأنبوب في أفران الأنابيب؟ اختر الأنبوب المناسب لاحتياجات مختبرك ذات درجة الحرارة العالية

- كيف يؤثر حجم أفران الأنبوب والصندوق على تطبيقاتها؟ اختر الفرن المناسب لاحتياجات مختبرك

- كيف يساهم فرن الأنبوب عالي الحرارة في معالجة المحلول لسبائك التيتانيوم والألمنيوم؟