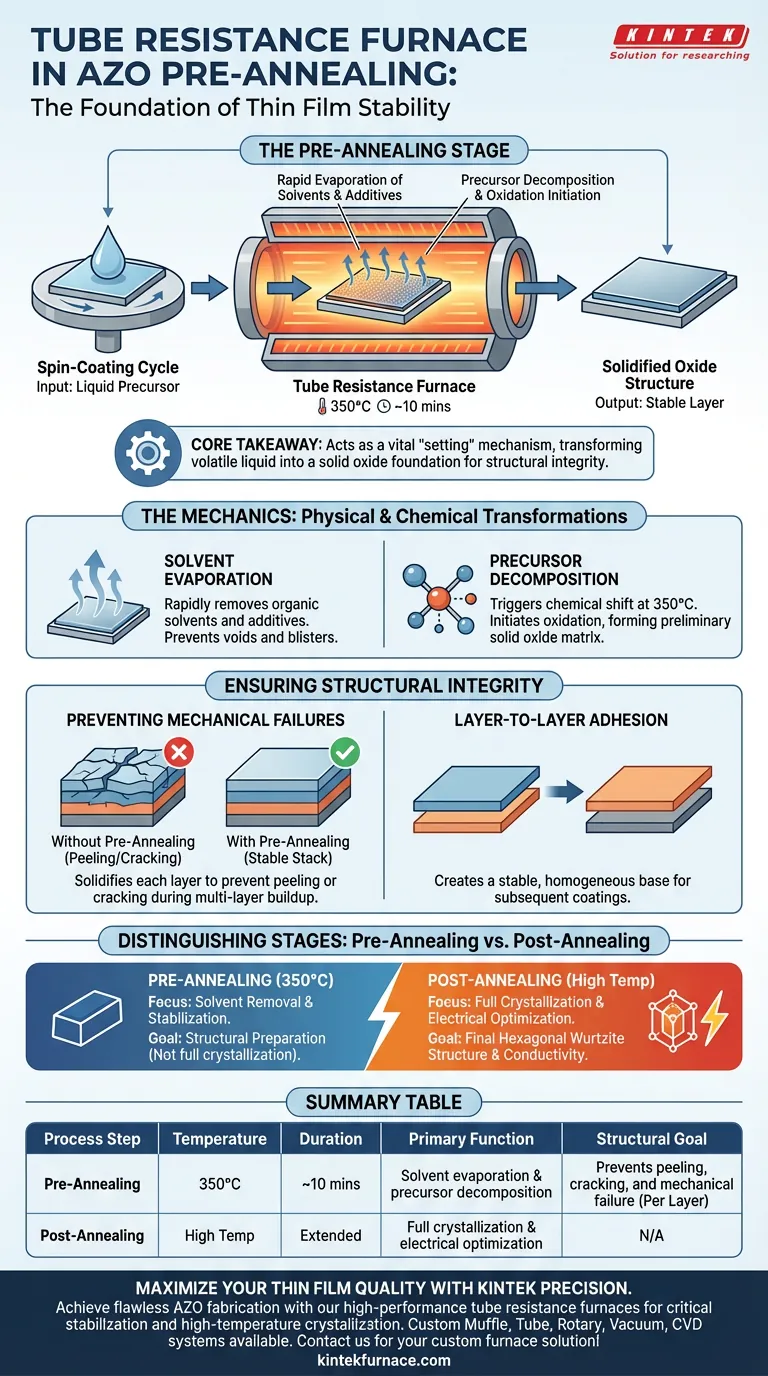

في مرحلة المعالجة الحرارية المسبقة لإنتاج أكسيد الزنك المخدر بالألمنيوم (AZO)، يعمل فرن المقاومة الأنبوبي كأداة تثبيت حاسمة، حيث يطبق معالجة حرارية خاضعة للرقابة عند 350 درجة مئوية لمدة 10 دقائق تقريبًا بعد كل دورة طلاء بالدوران. وظيفته الأساسية هي دفع التبخر السريع للمذيبات العضوية والإضافات مع بدء تحلل المواد الأولية وأكسدتها. من خلال تحويل الفيلم من حالة سائلة إلى بنية أكسيد صلبة، يضمن الفرن أن تكون الطبقة مستقرة ميكانيكيًا بما يكفي لدعم الطلاءات اللاحقة دون تقشير أو تشقق.

الفكرة الأساسية يعمل فرن المقاومة الأنبوبي كآلية "تثبيت" حيوية أثناء عملية الطبقات، حيث يحول المادة الأولية السائلة المتطايرة إلى أساس أكسيد صلب. هذه الخطوة لا تتعلق بالتبلور النهائي، بل تتعلق بضمان السلامة الهيكلية ومنع العيوب أثناء تراكم الطبقات المتعددة.

آليات المعالجة الحرارية المسبقة

لفهم ضرورة هذه المعدات، يجب النظر إلى التحولات الفيزيائية والكيميائية التي تحدث داخل الفرن.

تبخر المذيبات وإزالتها

الطبقة الأولية المطلية بالدوران غنية بالمذيبات العضوية والإضافات. يوفر فرن المقاومة الأنبوبي بيئة حرارية مستقرة تزيل هذه المواد المتطايرة بسرعة.

سيؤدي الفشل في إزالة هذه المذيبات بفعالية إلى حدوث فراغات أو بثور في الفيلم النهائي.

تحلل المواد الأولية

إلى جانب التجفيف البسيط، تؤدي بيئة 350 درجة مئوية إلى تحول كيميائي. تبدأ الحرارة تحلل المواد الأولية الكيميائية المستخدمة في محلول AZO.

يبدأ هذا عملية الأكسدة، مما يحول المادة من محلول كيميائي بحت إلى مصفوفة أكسيد صلبة أولية.

ضمان السلامة الهيكلية

الدور الأكثر عملية لفرن المقاومة الأنبوبي هو الحفاظ على الجودة الفيزيائية للفيلم أثناء التصنيع متعدد الخطوات.

منع الأعطال الميكانيكية

غالبًا ما يتم بناء أغشية AZO من خلال دورات طلاء متعددة بالدوران لتحقيق السماكة المطلوبة. بدون مرحلة التسخين الوسيطة هذه، فإن إضافة طبقة رطبة جديدة فوق طبقة شبه جافة سيسبب ضغطًا.

يقوم الفرن بتصلب الطبقة، مما يمنع بشكل فعال التقشير أو التشقق الذي يحدث عادة عند تكديس أغشية رقيقة متعددة.

الالتصاق من طبقة إلى أخرى

عن طريق تصلب كل طبقة على حدة، يضمن الفرن قاعدة مستقرة للطلاء التالي. يخلق هذا التصلب التدريجي مكدسًا متجانسًا بدلاً من مزيج من الواجهات الرطبة والجافة.

التمييز بين المعالجة الحرارية المسبقة والمعالجة الحرارية النهائية

من الأهمية بمكان التمييز بين دور الفرن في مرحلة المعالجة الحرارية المسبقة هذه مقابل دوره في المعالجة الحرارية اللاحقة النهائية.

حد المعالجة الحرارية المسبقة (350 درجة مئوية)

تركز عملية المعالجة الحرارية المسبقة الموضحة هنا (عند 350 درجة مئوية) على إزالة المذيبات والتثبيت. إنها تنشئ بنية صلبة، لكنها لا تزيد من الجودة البلورية بالكامل.

مقارنة المعالجة الحرارية اللاحقة (درجة حرارة عالية)

بينما ينصب التركيز الأساسي هنا على المعالجة الحرارية المسبقة، لاحظ أن فرنًا أنبوبيًا يستخدم أيضًا لاحقًا عند درجات حرارة أعلى. هذه العملية المنفصلة مسؤولة عن التبلور الكامل في بنية الـ wurtzite السداسية وإزالة الفجوات الأكسجينية.

لا تتوقع أن تحقق المعالجة الحرارية المسبقة الموصلية الكهربائية النهائية أو جودة البلورات؛ وظيفتها هي التحضير الهيكلي البحت.

اختيار الخيار الصحيح لهدفك

يتم تحديد استخدام فرن المقاومة الأنبوبي بواسطة المرحلة المحددة من تصنيع الفيلم التي تقوم بتنفيذها حاليًا.

- إذا كان تركيزك الأساسي هو تراكم الطبقات: أعط الأولوية للاستقرار. استخدم الفرن عند 350 درجة مئوية لإزالة المذيبات ومنع التشقق بين دورات الدوران.

- إذا كان تركيزك الأساسي هو الأداء الكهربائي: افهم أن المعالجة الحرارية المسبقة هي مجرد تحضير؛ ستحتاج إلى دورة لاحقة بدرجة حرارة عالية لتبلور AZO بالكامل وتحسين الموصلية.

يعتمد النجاح في تصنيع AZO على استخدام الفرن أولاً لبناء هيكل خالٍ من العيوب، وثانياً لصقل خصائص هذا الهيكل.

جدول ملخص:

| خطوة العملية | درجة الحرارة | المدة | الوظيفة الأساسية |

|---|---|---|---|

| المعالجة الحرارية المسبقة | 350 درجة مئوية | ~10 دقائق | تبخر المذيبات & تحلل المواد الأولية |

| الهدف الهيكلي | غير منطبق | لكل طبقة | يمنع التقشير والتشقق والفشل الميكانيكي |

| المعالجة الحرارية اللاحقة | درجة حرارة عالية | ممتدة | التبلور الكامل & التحسين الكهربائي |

قم بزيادة جودة فيلمك الرقيق إلى أقصى حد مع KINTEK Precision

حقق تصنيع AZO خاليًا من العيوب مع أفران المقاومة الأنبوبية عالية الأداء من KINTEK. مدعومين بخبرات البحث والتطوير والتصنيع، نقدم الثبات الحراري الدقيق المطلوب لكل من التثبيت الحرج للمعالجة الحرارية المسبقة والتبلور بدرجة حرارة عالية.

سواء كنت بحاجة إلى أنظمة Muffle، أو Tube، أو Rotary، أو Vacuum، أو CVD، فإن أفران المختبر لدينا قابلة للتخصيص بالكامل لتلبية احتياجاتك الفريدة في أبحاث وإنتاج الأفلام الرقيقة.

هل أنت مستعد للتخلص من عيوب الفيلم وتعزيز السلامة الهيكلية؟ اتصل بنا اليوم للعثور على حل الفرن المخصص الخاص بك!

دليل مرئي

المراجع

- Alberto Giribaldi, Paolo Mele. Enhancing Thermoelectric Performance: The Impact of Carbon Incorporation in Spin-Coated Al-Doped ZnO Thin Films. DOI: 10.3390/coatings15010107

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- كيف تتوافق الأفران الأنبوبية الرأسية مع المعايير البيئية؟ دليل التشغيل النظيف والفعال

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة