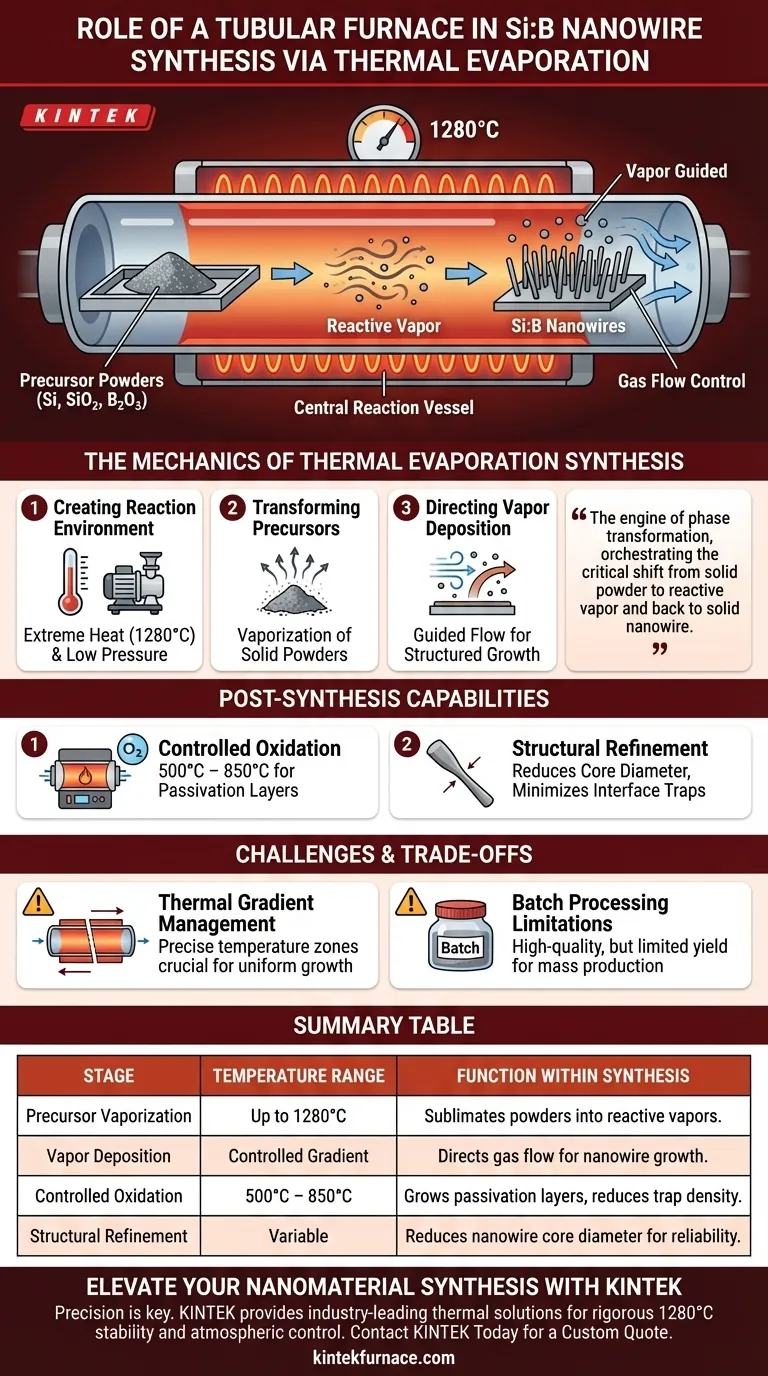

يعمل الفرن الأنبوبي كوعاء تفاعل مركزي ضروري لتخليق أسلاك السيليكون المدعمة بالبورون (Si:B) النانوية عبر التبخر الحراري. يوفر بيئة دقيقة ومتحكم فيها بدرجات حرارة عالية - تصل عادةً إلى 1280 درجة مئوية - مما يسمح للمواد الأولية الصلبة مثل السيليكون وثاني أكسيد السيليكون وثالث أكسيد البورون بالتبخر والتفاعل في ظروف ضغط منخفض. بالاقتران مع أنظمة التحكم في تدفق الغاز، يوجه الفرن ترسيب هذا البخار، مما يحول المساحيق الخام بفعالية إلى أسلاك نانوية صلبة منظمة.

يعمل الفرن الأنبوبي كمحرك للتحول الطوري، حيث ينظم التحول الحاسم من المسحوق الصلب إلى البخار التفاعلي ثم العودة إلى السلك النانوي الصلب. تكمن قيمته الأساسية في الحفاظ على الاستقرار الحراري والجوّي الصارم المطلوب لدعم تفاعلات البخار الكيميائي.

آليات تخليق التبخر الحراري

إنشاء بيئة التفاعل

يتطلب تخليق أسلاك السيليكون والبوريون النانوية طاقة حرارية قصوى. يعمل الفرن الأنبوبي كغرفة حرارية قادرة على الحفاظ على درجات حرارة حول 1280 درجة مئوية.

هذه الحرارة العالية ضرورية لبدء تفاعلات البخار الكيميائي للمواد المصدر. بالإضافة إلى ذلك، يعمل الفرن في ظروف ضغط منخفض لتسهيل عملية التبخر.

تحويل المواد الأولية

تبدأ العملية بمواد أولية صلبة على شكل مسحوق. على وجه التحديد، يتم وضع مساحيق السيليكون وثاني أكسيد السيليكون وثالث أكسيد البورون داخل الفرن.

عندما يسخن الفرن هذه المساحيق، فإنها تخضع للتسامي. يخلق هذا التسامي المتحكم فيه الغازات المتفاعلة اللازمة لنمو الأسلاك النانوية.

توجيه ترسيب البخار

مجرد إنشاء البخار لا يكفي؛ يجب نقله بفعالية. يعمل الفرن الأنبوبي بالتنسيق مع أنظمة التحكم في تدفق الغاز.

تقوم هذه الأنظمة بتوجيه المادة المتبخرة عبر الأنبوب. يضمن هذا التدفق الموجه ترسيب البخار بشكل صحيح، مما يتيح نمو الأسلاك النانوية على الركيزة المطلوبة.

قدرات ما بعد التخليق

الأكسدة المتحكم فيها

بينما يركز المرجع الأساسي على التخليق بدرجات حرارة عالية، فإن الفرن الأنبوبي متعدد الاستخدامات بما يكفي للمعالجة اللاحقة بدرجات حرارة منخفضة.

يعمل الفرن في نطاق يتراوح بين 500 درجة مئوية و 850 درجة مئوية، ويمكن أن يعمل كغرفة أكسدة. من خلال تنظيم جو الأكسجين، فإنه يسهل نمو طبقة أكسيد تضحوية أو طبقة تمرير على الأسلاك النانوية.

التحسين الهيكلي

هذه المعالجة الحرارية الثانوية حاسمة لتحسين الخصائص الفيزيائية للسلك النانوي. يسمح للباحثين بتقليل القطر الفيزيائي لنواة السلك النانوي.

علاوة على ذلك، تقلل هذه العملية من كثافة فخاخ الواجهة. هذا التحسين ضروري لتعزيز موثوقية الأجهزة المبنية باستخدام هذه الأسلاك النانوية.

فهم التحديات والمقايضات

إدارة التدرج الحراري

من الأخطاء الشائعة في استخدام الأفران الأنبوبية إدارة المناطق الحرارية.

إذا لم يكن التدرج الحراري على طول الأنبوب دقيقًا، فقد تصبح مناطق التبخر والترسيب غير متوافقة. يمكن أن يؤدي ذلك إلى نمو غير متساوٍ للأسلاك النانوية أو تفاعلات غير مكتملة.

قيود معالجة الدُفعات

تم تصميم الأفران الأنبوبية بشكل عام لمعالجة الدُفعات بدلاً من التصنيع بالتدفق المستمر.

في حين أنها توفر تحكمًا ممتازًا للبحث والتخليق عالي الجودة، فإن الإنتاجية محدودة بالحجم المادي للأنبوب. هذا يجعل التوسع للإنتاج الضخم تحديًا لوجستيًا كبيرًا.

اختيار الخيار الصحيح لهدفك

لتحقيق أقصى استفادة من الفرن الأنبوبي لمشاريع أسلاك السيليكون والبوريون النانوية، قم بمواءمة إعدادات المعدات الخاصة بك مع مرحلة التطوير المحددة لديك:

- إذا كان تركيزك الأساسي هو التخليق: أعط الأولوية لفرن قادر على الوصول إلى 1280 درجة مئوية والحفاظ عليها مع سلامة فراغ عالية لضمان تبخر فعال للمواد الأولية.

- إذا كان تركيزك الأساسي هو موثوقية الجهاز: استخدم نطاق درجة الحرارة المنخفضة للفرن (500-850 درجة مئوية) لنمو طبقات تمرير عالية الجودة تقلل من كثافة فخاخ الواجهة.

يعتمد النجاح على استخدام الفرن ليس فقط كمصدر حرارة، ولكن كأداة دقيقة للتحكم في التدفق الجوي والحراري.

جدول ملخص:

| المرحلة | نطاق درجة الحرارة | الوظيفة ضمن التخليق |

|---|---|---|

| تبخر المواد الأولية | حتى 1280 درجة مئوية | تسامي مساحيق السيليكون وثاني أكسيد السيليكون وثالث أكسيد البورون إلى أبخرة تفاعلية. |

| ترسيب البخار | تدرج متحكم فيه | توجيه تدفق الغاز لنمو الأسلاك النانوية المنظمة على الركائز. |

| الأكسدة المتحكم فيها | 500 درجة مئوية – 850 درجة مئوية | نمو طبقات تمرير لتقليل كثافة فخاخ الواجهة. |

| التحسين الهيكلي | متغير | يقلل من قطر نواة السلك النانوي لتعزيز موثوقية الجهاز. |

ارتقِ بتخليق المواد النانوية لديك مع KINTEK

الدقة هي الفرق بين النجاح والفشل في نمو أسلاك السيليكون والبوريون النانوية. توفر KINTEK حلولًا حرارية رائدة في الصناعة، بما في ذلك أنظمة الأنابيب، والأفران الصندوقية، والأفران الدوارة، وأفران التفريغ، وأنظمة CVD، المصممة خصيصًا للحفاظ على استقرار 1280 درجة مئوية الصارم والتحكم الجوي الذي يتطلبه بحثك.

مدعومة بالبحث والتطوير الخبير والتصنيع عالمي المستوى، فإن أفراننا عالية الحرارة قابلة للتخصيص بالكامل لتلبية متطلبات التخليق والمعالجة اللاحقة الفريدة الخاصة بك. تعاون معنا لتحقيق نقاء مواد لا مثيل له وسلامة هيكلية.

اتصل بـ KINTEK اليوم للحصول على عرض أسعار مخصص

دليل مرئي

المراجع

- Feng Yang, Shihua Zhao. Preparation and photoelectric properties of Si:B nanowires with thermal evaporation method. DOI: 10.1371/journal.pone.0316576

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- ما هو دور الأفران الأفقية في تصنيع البطاريات؟ تحقيق معالجة حرارية دقيقة لأداء بطارية فائق

- ما هو الدور الذي تلعبه فرن الأنبوب المفرغ في التلدين بدرجة حرارة عالية تبلغ 600 درجة مئوية للأغشية متعددة الطبقات من Pd/TaTiNbZr/Ta؟

- ما هي الوظائف الأساسية التي تؤديها فرن الأنبوب بغلاف الأرجون؟ تحسين تلبيد المواد المتدرجة وظيفيًا من الألومنيوم وبولي تترافلوروإيثيلين (Al-PTFE)

- كيف يسهل فرن المسح السريع بالتسخين بالأشعة تحت الحمراء قياسات TDS الدقيقة لاحتجاز الهيدروجين؟

- كيف يتم تحقيق التحويل الطوري من صلب إلى غاز في فرن أنبوبي؟ إتقان فسفرة محفز Fe-CoP/CW

- ما هو الدور الذي تلعبه الفرن الأنبوبي أحادي المنطقة في تصنيع ZnPS3؟ إتقان الملف الحراري للمواد الطبقية

- لماذا يُستخدم أنبوب كوارتز محكم الغلق بالفراغ العالي في نمو بلورات Fe4GeTe2 أحادية عالية النقاء بطريقة النقل الكيميائي بالبخار (CVT)؟

- ما هي الخيارات القياسية والقابلة للتخصيص لأفران الأنابيب؟ ابحث عن الخيار المثالي لاحتياجات مختبرك