البديل التكنولوجي الرئيسي للأفران الدوارة التقليدية هو اعتماد أنظمة التسخين الكهرومغناطيسي. يمثل هذا الابتكار تحولًا جذريًا من التسخين القائم على الاحتراق الخارجي إلى نقل الطاقة المباشر والداخلي، مما يوفر تحسينات كبيرة في كفاءة الطاقة والأداء البيئي.

التحدي الأساسي في الأفران التقليدية هو التسخين غير الفعال وغير المباشر، مما يؤدي إلى ارتفاع تكاليف الطاقة والانبعاثات. يحل التسخين الكهرومغناطيسي هذه المشكلة عن طريق تنشيط المادة مباشرة، مما يغير بشكل أساسي معادلة نقل الطاقة للمعالجة الحرارية.

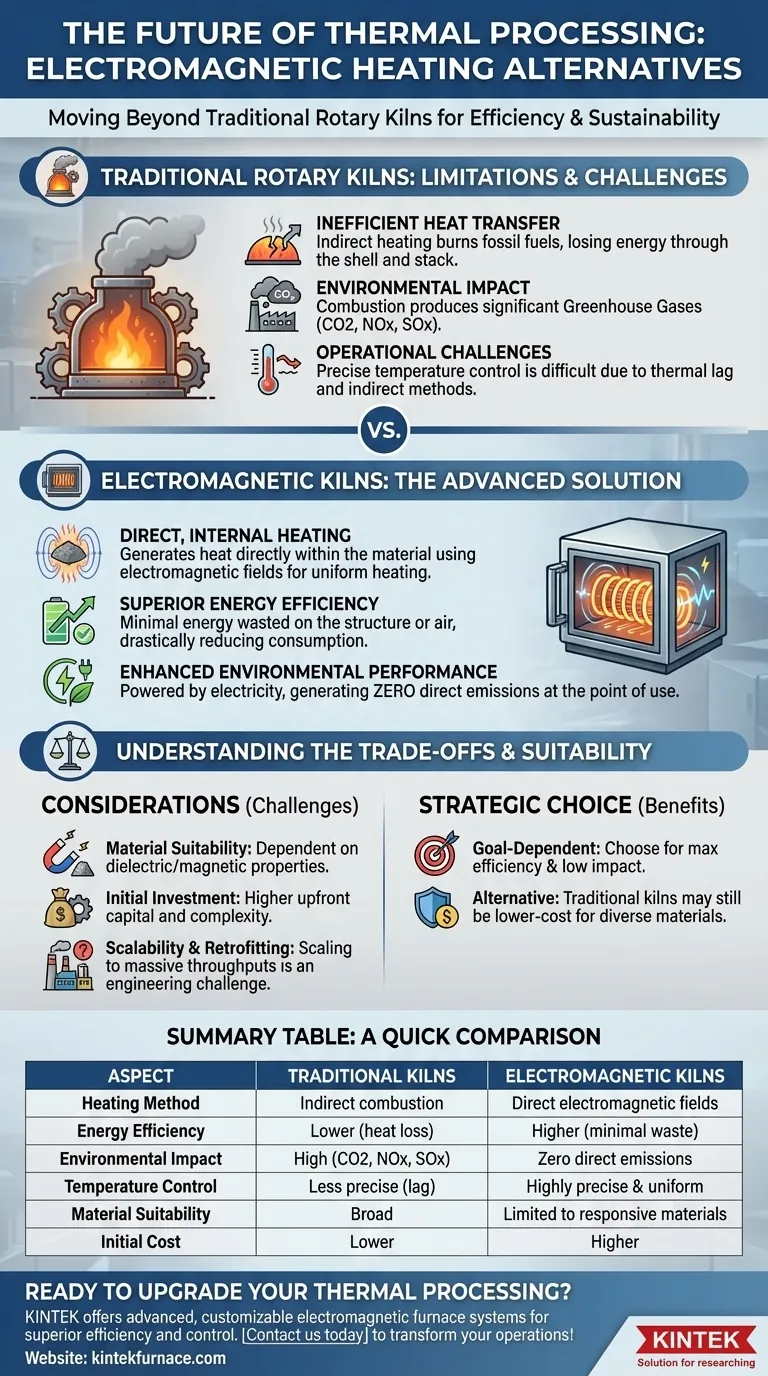

محددات تكنولوجيا الأفران التقليدية

الأفران الدوارة التقليدية، على الرغم من كونها حجر الزاوية في المعالجة الصناعية لأكثر من قرن، إلا أنها تعاني من أوجه قصور متأصلة. ركزت معظم التطورات على تحسين نظام محدود بالفعل بدلاً من إعادة تصميم جوهره.

نقل الحرارة غير الفعال

يتم تسخين الأفران التقليدية عادةً عن طريق حرق الوقود الأحفوري مثل الغاز الطبيعي أو الفحم. يتم نقل هذه الحرارة بشكل غير مباشر إلى المادة من خلال غلاف الفرن والهواء المحيط. يُفقد جزء كبير من هذه الطاقة الحرارية إلى البيئة عبر مدخنة العادم وغلاف الفرن نفسه.

الأثر البيئي

يعد احتراق الوقود الأحفوري هو المصدر الأساسي للحرارة في الأفران التقليدية، وهو ما ينتج بطبيعته غازات دفيئة (مثل ثاني أكسيد الكربون) وملوثات أخرى (مثل أكاسيد النيتروجين وأكاسيد الكبريت). يخلق هذا بصمة بيئية مباشرة ولا مفر منها لعملية التسخين.

التحديات التشغيلية

على الرغم من التحسينات الحديثة مثل المضخات عالية الدقة وأدوات التحكم في السرعة، لا تزال الأفران التقليدية تكافح من أجل التنظيم الدقيق لدرجة الحرارة. تؤدي الكتلة الحرارية الكبيرة وطريقة التسخين غير المباشر إلى حدوث تأخير، مما يجعل من الصعب إجراء تعديلات سريعة والحفاظ على ملف درجة حرارة موحد تمامًا عبر طبقة المادة.

كيف توفر الأفران الكهرومغناطيسية حلاً

الأفران الدوارة المسخنة كهرومغناطيسيًا لا تعمل فقط على تحسين التصميم القديم؛ بل تستبدل آلية التسخين الأساسية. وهذا يسمح بمستوى من الدقة والكفاءة لا يمكن للاحتراق أن يضاهيه.

مبدأ التسخين المباشر

بدلاً من تسخين الفرن من الخارج، تستخدم هذه التكنولوجيا مجالات كهرومغناطيسية لتوليد الحرارة مباشرة داخل المادة نفسها. من خلال اختيار الترددات المناسبة، يمكن للنظام تنشيط المواد المستهدفة بشكل انتقائي، مما يؤدي إلى تسخينها بسرعة وبشكل موحد من الداخل إلى الخارج.

كفاءة طاقة فائقة

نظرًا لأن الطاقة يتم نقلها مباشرة إلى المادة التي تتم معالجتها، يتم إهدار الحد الأدنى من الطاقة في تسخين هيكل الفرن أو الهواء المحيط. هذا يقلل بشكل كبير من استهلاك الطاقة الإجمالي مقارنة بالطريقة غير المباشرة وعالية الفقد للاحتراق بالوقود.

تحسين الأداء البيئي

تعتمد عملية التسخين نفسها على الكهرباء ولا تولد انبعاثات مباشرة. هذا يفصل عملية التسخين عن الاحتراق، مما يلغي ملوثات ثاني أكسيد الكربون وأكاسيد النيتروجين وأكاسيد الكبريت المرتبطة بحرق الوقود الأحفوري في نقطة الاستخدام.

فهم المفاضلات

في حين أن التسخين الكهرومغناطيسي يوفر مزايا واضحة، إلا أنه ليس بديلاً شاملاً لكل تطبيق. يتضمن قرار تبني هذه التكنولوجيا اعتبارات ومفاضلات عملية.

مدى ملاءمة المادة

تعتمد فعالية التسخين الكهرومغناطيسي إلى حد كبير على الخصائص العازلة والمغناطيسية للمادة التي تتم معالجتها. المواد التي لا تستجيب جيدًا للمجال الكهرومغناطيسي المطبق لا يمكن تسخينها بكفاءة، مما يجعل هذه التكنولوجيا غير مناسبة لتطبيقات معينة.

الاستثمار الأولي والتعقيد

يتطلب تطبيق نظام التسخين الكهرومغناطيسي غالبًا استثمارًا رأسماليًا أوليًا أعلى مقارنة بالفرن التقليدي. التكنولوجيا أكثر تعقيدًا أيضًا، وقد تتطلب معرفة متخصصة للتشغيل والصيانة وتصميم العملية.

قابلية التوسع والبنية التحتية الحالية

في حين أن التكنولوجيا تتطور بسرعة، فإن توسيع نطاقها إلى الإنتاجية الهائلة لبعض الصناعات (مثل إنتاج الأسمنت) لا يزال يمثل تحديًا هندسيًا كبيرًا. غالبًا ما يكون تحديث البنية التحتية للفرن الحالي غير ممكن، ويتطلب استبدال النظام بالكامل.

اتخاذ القرار الصحيح لهدفك

يعتمد الاختيار بين فرن تقليدي حديث أو فرن كهرومغناطيسي بالكامل على هدفك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي هو زيادة كفاءة الطاقة وتقليل التأثير البيئي: فإن التسخين الكهرومغناطيسي هو المسار الحاسم للمضي قدمًا للمواد المناسبة.

- إذا كان تركيزك الأساسي هو معالجة مواد متنوعة بإعداد أقل تكلفة ومُثبت: قد يظل الفرن التقليدي المتقدم المزود بأدوات تحكم حديثة للاستقرار والإنتاج هو الخيار الأكثر عملية.

في نهاية المطاف، يعد اختيار تكنولوجيا الفرن المناسبة قرارًا استراتيجيًا بين التنوع المُثبت للاحتراق والكفاءة الدقيقة والنظيفة للكهرومغناطيسية.

جدول ملخص:

| الجانب | الأفران الدوارة التقليدية | الأفران الكهرومغناطيسية |

|---|---|---|

| طريقة التسخين | احتراق غير مباشر (وقود أحفوري) | مجالات كهرومغناطيسية مباشرة |

| كفاءة الطاقة | أقل بسبب فقدان الحرارة | أعلى مع الحد الأدنى من الهدر |

| الأثر البيئي | انبعاثات عالية (ثاني أكسيد الكربون، أكاسيد النيتروجين، أكاسيد الكبريت) | صفر انبعاثات مباشرة |

| التحكم في درجة الحرارة | أقل دقة مع تأخير | دقيق وموحد للغاية |

| مدى ملاءمة المادة | واسع، ولكنه أقل كفاءة | مقتصر على المواد المستجيبة |

| التكلفة الأولية | استثمار أولي أقل | استثمار رأسمالي أعلى |

هل أنت مستعد لترقية معالجتك الحرارية بحلول متطورة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أنظمة أفران عالية الحرارة متقدمة مصممة خصيصًا لتلبية احتياجاتك. يتضمن خط إنتاجنا أفران الصندوق (Muffle)، والأنابيب (Tube)، والأفران الدوارة، وأفران التفريغ والغازات (Vacuum & Atmosphere Furnaces)، وأنظمة الترسيب الكيميائي للبخار/التفريغ الكيميائي المعزز بالبلازما (CVD/PECVD)، وكلها مدعومة بقدرات تخصيص عميقة وقوية لتلبية متطلباتك التجريبية الفريدة. سواء كنت تهدف إلى كفاءة طاقة فائقة، أو تأثير بيئي منخفض، أو تحكم دقيق في درجة الحرارة، فلدينا الخبرة للمساعدة. اتصل بنا اليوم لمناقشة كيف يمكن لتقنيات التسخين الكهرومغناطيسي لدينا تحويل عملياتك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية

- ما هي أنواع المواد المناسبة للمعالجة في أفران الأنبوب الدوار؟ مثالية للمساحيق والجزيئات الحرة التدفق

- ما هي العوامل التي يجب مراعاتها عند اختيار أنبوب لفرن الأنبوب الدوار؟ ضمان الأداء الأمثل والعمر الطويل