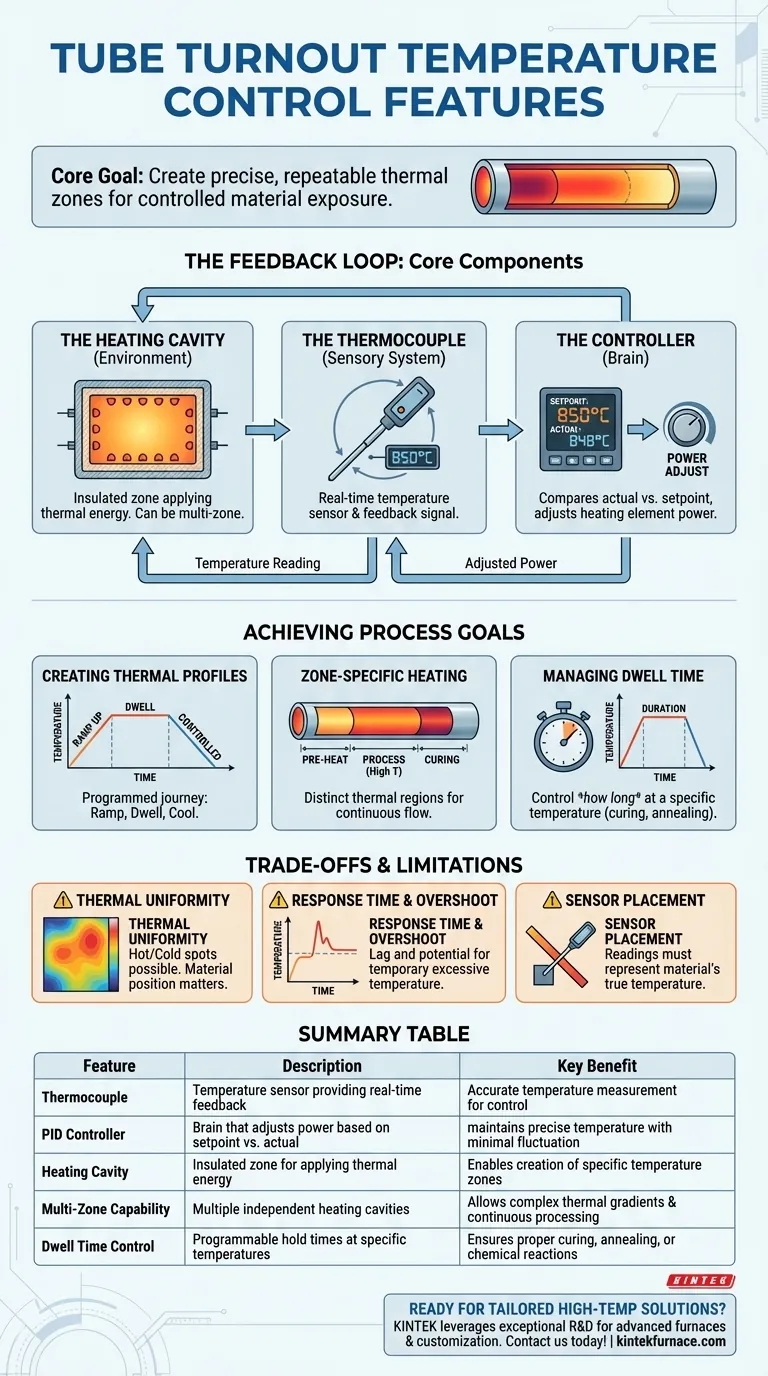

في جوهرها، يعتمد التحكم في درجة الحرارة لمخرج الأنبوب على نظام من تجاويف التسخين التي يتم التحكم فيها بواسطة المزدوجات الحرارية. تعمل هذه المكونات بالتزامن لإنشاء مناطق حرارية محددة للغاية، حيث تعرض المواد لملف تعريف حراري محسوب لمدد زمنية محددة لتحقيق النتيجة المعالجة المرجوة.

الهدف الأساسي للتحكم في درجة الحرارة في مخرج الأنبوب ليس مجرد تطبيق الحرارة. بل هو إنشاء مناطق حرارية دقيقة وقابلة للتكرار تدير تعرض المادة لدرجات حرارة مختلفة على مدى أطر زمنية محددة، مما يضمن معالجة يمكن التنبؤ بها وذات جودة عالية.

المكونات الأساسية للتحكم في درجة الحرارة

لتحقيق إدارة حرارية دقيقة، يدمج مخرج الأنبوب ثلاثة مكونات حرجة في حلقة تغذية مرتدة. يعد فهم كيفية تفاعلها أمرًا أساسيًا للتحكم في عمليتك.

تجويف التسخين: البيئة

تجويف التسخين هو منطقة معزولة يتم فيها تطبيق الطاقة الحرارية على المادة. يمكن أن يتميز مخرج الأنبوب بواحد أو أكثر من هذه التجاويف، حيث يمكن لكل منها أن يعمل كمنطقة درجة حرارة مستقلة.

تتيح هذه القدرة متعددة المناطق إنشاء تدرجات حرارية معقدة على طول مسار المادة.

المزدوجة الحرارية: النظام الحسي

المزدوجة الحرارية هي مستشعر درجة الحرارة. وهو مسبار قوي يوضع داخل تجويف التسخين لتوفير قياس في الوقت الفعلي لدرجة الحرارة الفعلية.

هذا القياس هو إشارة التغذية المرتدة الحرجة. بدون قراءة دقيقة لدرجة الحرارة من المزدوجة الحرارية، يكون التحكم الحقيقي مستحيلاً.

وحدة التحكم: عقل العملية

ترسل المزدوجة الحرارية بيانات درجة حرارتها إلى وحدة تحكم، وغالبًا ما تكون وحدة تحكم PID (التناسبية-التكاملية-المشتقة). تقوم هذه الوحدة باستمرار بمقارنة درجة الحرارة الفعلية بدرجة الحرارة المرغوبة (نقطة "الضبط").

بناءً على أي اختلاف، تقوم وحدة التحكم بضبط الطاقة المرسلة إلى عناصر التسخين داخل التجويف بدقة، إما زيادتها أو تقليلها للحفاظ على نقطة الضبط بدقة عالية.

كيف تحقق مناطق درجة الحرارة هدف العملية

يتيح الجمع بين هذه المكونات تحكمًا متطورًا في العملية يتجاوز مجرد التسخين البسيط. إنه يتيح تنفيذ وصفة حرارية محددة.

إنشاء ملفات تعريف حرارية

الملف الحراري هو رحلة درجة حرارة المادة بمرور الوقت. يتيح لك نظام التحكم برمجة هذه الرحلة، مثل الارتفاع السريع إلى درجة حرارة معينة، والاحتفاظ بها ثابتة لمدة "وقت الانتظار" محدد، ثم تبريدها بمعدل متحكم فيه.

التسخين الخاص بالمنطقة

باستخدام تجاويف تسخين متعددة، يمكنك إنشاء مناطق حرارية متميزة. يمكن للمادة أن تنتقل من منطقة تسخين مسبق إلى منطقة معالجة ذات درجة حرارة عالية ثم إلى منطقة معالجة، كل ذلك ضمن مخرج واحد وفي تدفق مستمر.

إدارة وقت الانتظار

لا يدير النظام مدى سخونة الأمور فحسب، بل لمدة استمرارها. يعد هذا التحكم في وقت الانتظار أمرًا بالغ الأهمية للعمليات مثل المعالجة، أو التخمير، أو تحفيز تفاعلات كيميائية محددة، حيث تكون كل من درجة الحرارة والوقت متغيرات حاسمة.

فهم المفاضلات والقيود

على الرغم من قوتها، فإن هذه الأنظمة ليست خالية من التحديات التشغيلية. يعد الوعي بهذه القيود أمرًا ضروريًا لاستكشاف الأخطاء وإصلاحها وتحسين العملية.

تحديات التوحيد الحراري

من الصعب تحقيق درجة حرارة موحدة تمامًا في جميع أنحاء حجم تجويف التسخين بالكامل. يمكن أن توجد "نقاط ساخنة" أو "نقاط باردة"، مما قد يؤدي إلى معالجة غير متسقة إذا لم تتم إدارة موضع المادة بعناية.

وقت الاستجابة والتجاوز

هناك تأخير طبيعي بين طلب وحدة التحكم للحرارة واستجابة الكتلة الحرارية للتجويف بشكل كامل. يمكن لوحدة تحكم مضبوطة بشكل سيئ أن "تتجاوز" نقطة الضبط، مما يعرض المادة مؤقتًا لدرجات حرارة مفرطة قد تسبب ضررًا.

موضع المستشعر حاسم

تقيس المزدوجة الحرارية درجة الحرارة فقط في النقطة المحددة التي يوجد بها طرفها. إذا تم وضعها بشكل غير صحيح - قريبة جدًا من عنصر التسخين أو بعيدة عن المادة - فلن تمثل قراءاتها درجة الحرارة الحقيقية التي تتعرض لها المادة، مما يؤدي إلى تحكم معيب في العملية.

تطبيق هذا على عمليتك

يتيح لك فهم ميكانيكا التحكم في درجة الحرارة تصميم أداء النظام ليناسب هدفك المحدد.

- إذا كان تركيزك الأساسي هو قابلية تكرار العملية: تأكد من معايرة المزدوجات الحرارية الخاصة بك بشكل صحيح وأن وحدة تحكم PID الخاصة بك مضبوطة لتقليل تقلبات درجة الحرارة حول نقطة الضبط.

- إذا كان تركيزك الأساسي هو سلامة المواد: قم برسم الملف الحراري بعناية وبرمجة وحدة التحكم الخاصة بك لتجنب تجاوزات درجة الحرارة التي قد تضر بالمواد الحساسة.

- إذا كان تركيزك الأساسي هو كفاءة الإنتاجية: قم بتحسين مناطق التسخين وأوقات الانتظار لتحقيق النتيجة المعالجة المرجوة في أقصر دورة زمنية ممكنة دون المساس بالجودة.

من خلال النظر إلى هذه الميزات كنظام متكامل وكامل، تكتسب تحكمًا مباشرًا في جودة واتساق منتجك النهائي.

جدول ملخص:

| الميزة | الوصف | المنفعة الرئيسية |

|---|---|---|

| المزدوجة الحرارية | مستشعر درجة الحرارة يوفر تغذية مرتدة في الوقت الفعلي | قياس دقيق لدرجة الحرارة للتحكم |

| وحدة تحكم PID | العقل الذي يعدل الطاقة بناءً على نقطة الضبط مقابل درجة الحرارة الفعلية | يحافظ على درجة حرارة دقيقة بأقل قدر من التقلبات |

| تجويف التسخين | منطقة معزولة لتطبيق الطاقة الحرارية | يتيح إنشاء مناطق درجة حرارة محددة |

| القدرة متعددة المناطق | تجاويف تسخين مستقلة متعددة | يسمح بالتدرجات الحرارية المعقدة والمعالجة المستمرة |

| التحكم في وقت الانتظار | أوقات توقف قابلة للبرمجة عند درجات حرارة محددة | يضمن المعالجة أو التخمير أو التفاعلات الكيميائية المناسبة |

هل أنت مستعد لتعزيز كفاءة مختبرك بحلول مصممة خصيصًا لدرجات الحرارة العالية؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير أفران أنابيب متقدمة وأنظمة أخرى ذات درجة حرارة عالية مثل أفران الصندوق، والأنابيب، والدوارة، والفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة للتحكم الدقيق في درجة الحرارة والنتائج القابلة للتكرار. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهداف معالجة المواد الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق