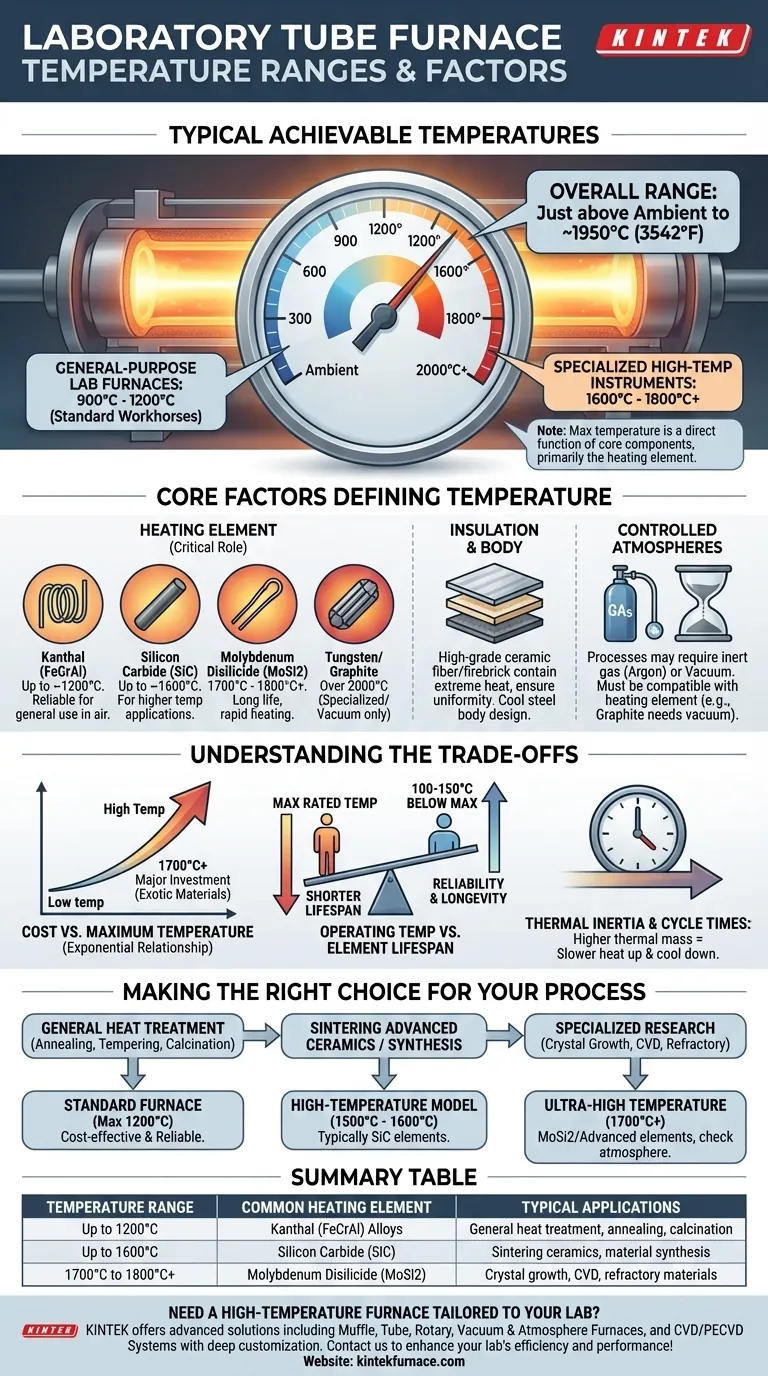

باختصار، يمكن لفرن الأنبوب المخبري أن يعمل في درجات حرارة تتراوح من أعلى بقليل من درجة الحرارة المحيطة إلى 1950 درجة مئوية (3542 درجة فهرنهايت). ومع ذلك، فإن الغالبية العظمى من أفران المختبرات للأغراض العامة تعمل في نطاق أضيق بكثير، وعادةً ما تكون درجات الحرارة القصوى بين 900 درجة مئوية و 1200 درجة مئوية. النماذج القادرة على الوصول إلى 1600 درجة مئوية، أو 1800 درجة مئوية، أو أعلى هي أدوات متخصصة مصممة لتطبيقات درجات الحرارة العالية المحددة.

أقصى درجة حرارة يمكن تحقيقها لفرن أنبوبي ليست معيارًا واحدًا، بل هي وظيفة مباشرة لمكوناته الأساسية - وتحديداً مادة عنصر التسخين. يعد فهم هذه العلاقة هو المفتاح لاختيار الفرن المناسب لعمليتك الحرارية المحددة.

العوامل الأساسية المحددة لنطاق درجة الحرارة

تصنيف درجة حرارة الفرن ليس رقمًا اعتباطيًا. إنه حد صارم تمليه الخصائص الفيزيائية للمواد المستخدمة في بنائه.

الدور الحاسم لعنصر التسخين

العامل الأكثر أهمية هو المادة المستخدمة لعنصر التسخين. للمواد المختلفة درجات حرارة تشغيل قصوى مختلفة قبل أن تتدهور أو تفشل.

- سبائك كانثال (Kanthal - FeCrAl): هذه هي القوة الدافعة للأفران القياسية، حيث تعمل بشكل موثوق حتى ~1200 درجة مئوية. إنها فعالة من حيث التكلفة وقوية للاستخدام العام في الهواء.

- كربيد السيليكون (SiC): لتطبيقات درجات الحرارة الأعلى، يتم استخدام عناصر SiC. يمكن أن تعمل هذه بشكل مستمر في درجات حرارة تصل إلى ~1600 درجة مئوية.

- ثنائي سيليسيد الموليبدينوم (MoSi2): عندما تحتاج إلى تجاوز 1600 درجة مئوية، فإن عناصر MoSi2 هي الخيار القياسي. يمكنها الوصول إلى درجات حرارة تتراوح بين 1700 درجة مئوية إلى 1800 درجة مئوية وتشتهر بعمرها الطويل وقدراتها على التسخين السريع.

- العناصر المتخصصة (التنغستن/الجرافيت): للتطبيقات الأكثر تطرفًا مثل بعض عمليات الترسيب الكيميائي للبخار (CVD)، يمكن استخدام عناصر مثل التنغستن أو الجرافيت للوصول إلى أكثر من 2000 درجة مئوية. تتطلب هذه دائمًا فراغًا أو جوًا خاملًا متحكمًا فيه لمنع الأكسدة والفشل الفوري.

عزل جسم الفرن

يعتمد أداء الفرن أيضًا على عزله. يعد الألياف الخزفية عالية الجودة أو الطوب الحراري ضروريًا لاحتواء الحرارة الشديدة، وضمان تجانس درجة الحرارة، والحفاظ على الكفاءة. يجب تصميم جسم الفرن وغلافه ليبقى باردًا وسليمًا من الناحية الهيكلية.

الأجواء الخاضعة للرقابة

البيئة داخل الأنبوب تلعب دورًا أيضًا. في حين أن العديد من العمليات تعمل في الهواء، يتطلب البعض غازًا خاملًا (مثل الأرجون) أو فراغًا. يجب أن يكون اختيار عنصر التسخين متوافقًا مع الجو المطلوب، حيث أن بعض العناصر (مثل الجرافيت) سوف تحترق على الفور في وجود الأكسجين عند درجات حرارة عالية.

فهم المفاضلات

اختيار الفرن هو توازن بين القدرة، وطول العمر، والتكلفة. تؤدي درجات الحرارة الأعلى إلى تحديات هندسية وتكاليف كبيرة.

التكلفة مقابل الحد الأقصى لدرجة الحرارة

العلاقة بين التكلفة والحد الأقصى لدرجة الحرارة هي علاقة أسية. فرن 1200 درجة مئوية هو قطعة قياسية من المعدات، ولكن فرن 1700 درجة مئوية هو استثمار كبير بسبب المواد الغريبة المطلوبة لعناصره وعزله.

درجة حرارة التشغيل مقابل عمر العنصر

إن تشغيل الفرن باستمرار عند أقصى درجة حرارة مصنفة له سيؤدي إلى تقصير عمر عناصر التسخين بشكل كبير. تتمثل أفضل الممارسات الحرجة في اختيار فرن بحد أقصى لدرجة الحرارة أعلى بما لا يقل عن 100-150 درجة مئوية من درجة حرارة التشغيل الروتينية المقصودة. يضمن هذا الموثوقية وطول العمر.

القصور الذاتي الحراري وأوقات الدورة

غالبًا ما تحتوي الأفران ذات العزل الأكثر قوة والعناصر الأثقل المطلوبة لدرجات الحرارة الأعلى على كتلة حرارية أكبر. هذا يعني أنها قد تسخن - والأهم من ذلك - تبرد بشكل أبطأ من النماذج ذات درجات الحرارة المنخفضة.

اتخاذ الاختيار الصحيح لعمليتك

يتطلب تطبيقك المحدد الفرن الذي تحتاجه. الهدف هو تلبية متطلبات عمليتك دون المبالغة في الاستثمار في قدرات درجة الحرارة غير الضرورية.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية العامة مثل التلدين، أو التقسية، أو التكليس: عادةً ما يكون الفرن القياسي ذو درجة الحرارة القصوى 1200 درجة مئوية هو الخيار الأكثر فعالية من حيث التكلفة والموثوقية.

- إذا كان تركيزك الأساسي هو تكليس السيراميك المتقدم أو تخليق مواد معينة: ستحتاج على الأرجح إلى نموذج عالي الحرارة قادر على الوصول إلى 1500 درجة مئوية إلى 1600 درجة مئوية، باستخدام عناصر SiC عادةً.

- إذا كان تركيزك الأساسي هو البحث المتخصص مثل نمو البلورات، أو CVD المتقدم، أو معالجة المواد الحرارية: يجب عليك اختيار فرن فائق الحرارة (1700 درجة مئوية فأكثر) باستخدام عناصر MoSi2 أو عناصر متقدمة أخرى، مع إيلاء اهتمام وثيق لقدراته الجوية.

في نهاية المطاف، يتعلق اختيار الفرن الصحيح بتحديد درجة حرارة التشغيل المطلوبة واختيار طراز يتجاوزها بسهولة.

جدول الملخص:

| نطاق درجة الحرارة | عنصر التسخين الشائع | التطبيقات النموذجية |

|---|---|---|

| حتى 1200 درجة مئوية | سبائك كانثال (FeCrAl) | المعالجة الحرارية العامة، التلدين، التكليس |

| حتى 1600 درجة مئوية | كربيد السيليكون (SiC) | تلبيد السيراميك، تخليق المواد |

| 1700 درجة مئوية إلى 1800 درجة مئوية+ | ثنائي سيليسيد الموليبدينوم (MoSi2) | نمو البلورات، CVD، المواد الحرارية |

هل تحتاج إلى فرن عالي الحرارة مصمم خصيصًا لتلبية الاحتياجات الفريدة لمختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة مثل أفران الكبوت، والأنابيب، والدوارة، والفراغ والجو، وأنظمة CVD/PECVD. بفضل إمكانيات التخصيص العميق القوية، نضمن الملاءمة الدقيقة لمتطلباتك التجريبية - سواء كانت للمعالجة الحرارية العامة أو لعمليات درجات الحرارة العالية المتخصصة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة وأداء مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة