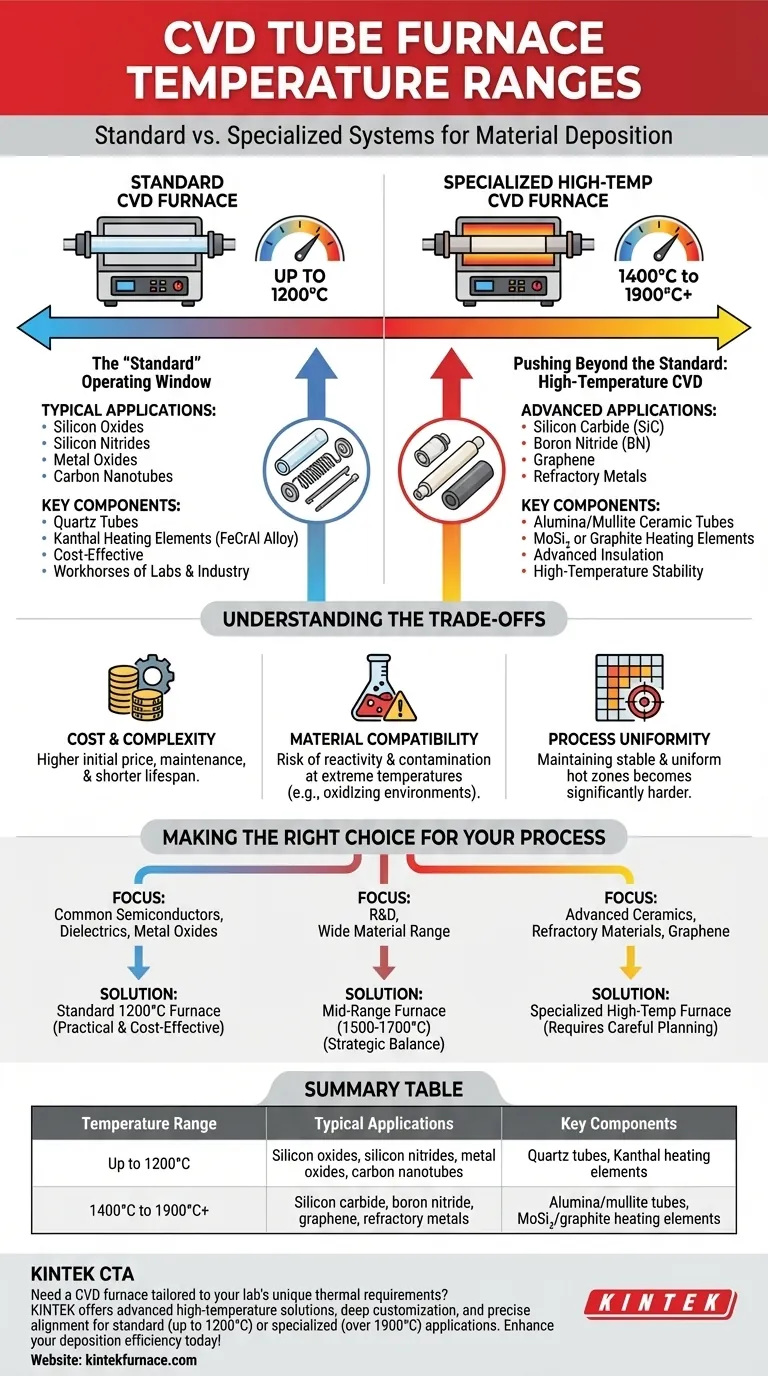

باختصار، يعمل فرن أنبوب الترسيب الكيميائي للبخار القياسي عادةً في درجات حرارة تصل إلى 1200 درجة مئوية. يلبي هذا النطاق مجموعة واسعة من عمليات ترسيب المواد الشائعة. ومع ذلك، يمتد النطاق التشغيلي الكامل لتقنية الترسيب الكيميائي للبخار إلى ما هو أعلى بكثير، حيث يمكن للأنظمة المتخصصة أن تتجاوز 1900 درجة مئوية للتطبيقات المتقدمة.

الخلاصة الرئيسية هي أن "القياسي" و "المتخصص" يحددان فئتين متميزتين من أفران الترسيب الكيميائي للبخار. يعد فهم المتطلبات الحرارية المحددة للمادة الخاصة بك الخطوة الأولى الحاسمة في اختيار المعدات المناسبة، حيث تختلف القدرات والتكاليف بشكل كبير بين هذه الفئات.

نافذة التشغيل "القياسية"

يتم إجراء غالبية عمليات الترسيب الكيميائي للبخار في أفران تعتبر قياسية في الصناعة. يتم تحديد نافذة التشغيل هذه من خلال المواد الشائعة والهندسة الفعالة من حيث التكلفة.

معيار 1200 درجة مئوية

تم تصميم معظم أفران أنابيب الترسيب الكيميائي للبخار الجاهزة بحد أقصى لدرجة حرارة التشغيل يبلغ 1200 درجة مئوية.

هذا النطاق الحراري كافٍ لترسيب العديد من الأغشية الرقيقة الأكثر استخدامًا، بما في ذلك أكاسيد السيليكون، ونيتريدات السيليكون، وأكاسيد المعادن المختلفة، وبعض المواد القائمة على الكربون مثل أنابيب الكربون النانوية.

لماذا 1200 درجة مئوية هو حد شائع

هذه الدرجة الحرارية ليست اعتباطية. إنها تمثل عتبة هندسية وعلوم مواد عملية.

يمكن للأفران التي تعمل حتى 1200 درجة مئوية استخدام أنابيب الكوارتز كغرفة تفاعل و Kanthal (سبيكة FeCrAl) كعناصر تسخين. كلاهما مواد موثوقة ومفهومة جيدًا ورخيصة نسبيًا، مما يجعل هذه الأفران بمثابة العمود الفقري لكل من مختبرات الأبحاث والإنتاج الصناعي.

الدفع إلى ما وراء المعيار: الترسيب الكيميائي للبخار عالي الحرارة

بالنسبة للمواد التي تتطلب ظروف تكوين أكثر تطرفًا، هناك حاجة إلى فئة مختلفة من الأفران. تم تصميم هذه الأنظمة خصيصًا لتحقيق الاستقرار والتحكم في درجات الحرارة العالية.

مجال المواد المتخصصة

يتطلب ترسيب المواد عالية الأداء مثل كربيد السيليكون (SiC)، ونيتريد البورون (BN)، والجرافين، وبعض المعادن المقاومة للحرارة درجات حرارة تتجاوز بكثير معيار 1200 درجة مئوية.

تتطلب هذه العمليات غالبًا طاقة حرارية في نطاق 1400 درجة مئوية إلى أكثر من 1900 درجة مئوية لتحقيق التفاعلات الكيميائية المطلوبة والهياكل البلورية.

التكنولوجيا للحرارة القصوى

يتطلب الوصول إلى هذه الدرجات الحرارة تغييرًا جوهريًا في تصميم الفرن. يتم استبدال أنابيب الكوارتز بـ السيراميك عالي النقاء من الألومينا أو الموليت، ويتم استبدال عناصر التسخين القياسية بمواد مثل ثنائي سيليسيد الموليبدينوم (MoSi₂) أو الجرافيت.

تتطلب هذه الأنظمة أيضًا عزلًا متقدمًا وأجهزة تحكم في الطاقة وأنظمة تبريد لإدارة الأحمال الحرارية القصوى بأمان ودقة.

فهم المفاضلات

يتطلب اختيار فرن عالي الحرارة اعتبارات كبيرة تتجاوز سعر الشراء الأولي. هذه الأنظمة ليست ترقية عالمية ولكنها أداة متخصصة لمهمة محددة.

التكلفة والتعقيد

الأفران عالية الحرارة أغلى بكثير في الشراء والتشغيل والصيانة. المكونات المتخصصة، من عناصر التسخين إلى الأنابيب الخزفية، لها تكلفة أعلى وغالبًا ما يكون عمرها التشغيلي أقصر من نظيراتها القياسية.

التوافق المادي والتلوث

عند درجات الحرارة القصوى، يمكن أن تصبح مكونات الفرن نفسها متفاعلة. على سبيل المثال، قد لا تكون عناصر تسخين الجرافيت مناسبة للعمليات في جو مؤكسد. يصبح اختيار مواد الفرن جزءًا حاسمًا من تصميم العملية لمنع التفاعلات غير المرغوب فيها وتلوث الغشاء النهائي.

توحيد العملية

يصبح الحفاظ على منطقة ساخنة مستقرة وموحدة أكثر صعوبة بشكل كبير مع زيادة درجات الحرارة. يعد تحقيق التحكم الحراري الدقيق اللازم لترسيب غشاء عالي الجودة وموحد عبر ركيزة كبيرة تحديًا هندسيًا كبيرًا في أنظمة درجات الحرارة العالية.

اتخاذ الخيار الصحيح لعمليتك

يجب أن يكون قرارك مدفوعًا بالمتطلبات المحددة للمادة التي تنوي ترسيبها.

- إذا كان تركيزك الأساسي على أشباه الموصلات الشائعة، أو العوازل، أو أكاسيد المعادن: فإن الفرن القياسي الذي يعمل حتى 1200 درجة مئوية هو الحل الأكثر عملية وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي على السيراميك المتقدم، أو المواد المقاومة للحرارة، أو الجرافين عالي الجودة: يجب عليك الاستثمار في فرن متخصص عالي الحرارة والتخطيط بعناية للتعقيدات التشغيلية المصاحبة.

- إذا كان تركيزك الأساسي هو البحث والتطوير (R&D) مع مجموعة واسعة من المواد المحتملة: يمكن أن يوفر الفرن متوسط المدى (على سبيل المثال، حتى 1500-1700 درجة مئوية) توازنًا استراتيجيًا بين القدرة الموسعة والتكلفة القابلة للإدارة.

في نهاية المطاف، يعد مواءمة القدرة الحرارية للفرن مع احتياجات عمليتك المحددة هو أساس نجاح الترسيب الكيميائي للبخار.

جدول ملخص:

| نطاق درجة الحرارة | التطبيقات النموذجية | المكونات الرئيسية |

|---|---|---|

| حتى 1200 درجة مئوية | أكاسيد السيليكون، نيتريدات السيليكون، أكاسيد المعادن، أنابيب الكربون النانوية | أنابيب الكوارتز، عناصر تسخين Kanthal |

| 1400 درجة مئوية إلى 1900 درجة مئوية+ | كربيد السيليكون، نيتريد البورون، الجرافين، المعادن المقاومة للحرارة | أنابيب الألومينا/الموليت، عناصر تسخين MoSi₂/الجرافيت |

هل تحتاج إلى فرن ترسيب كيميائي للبخار مصمم خصيصًا لتلبية المتطلبات الحرارية الفريدة لمختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير حلول متقدمة لدرجات الحرارة العالية، بما في ذلك الأفران الصندوقية، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة الترسيب الكيميائي للبخار/الترسيب الكيميائي المعزز بالبلازما. بفضل إمكانيات التخصيص العميق القوية، نضمن توافقًا دقيقًا مع احتياجاتك التجريبية - سواء كانت للعمليات القياسية التي تصل إلى 1200 درجة مئوية أو للتطبيقات المتخصصة التي تتجاوز 1900 درجة مئوية. اتصل بنا اليوم لتعزيز كفاءة ترسيب المواد وتحقيق نتائج فائقة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أنظمة التلبيد باستخدام أفران الأنابيب للترسيب الكيميائي للبخار (CVD) في تصنيع المواد ثنائية الأبعاد؟ تمكين نمو عالي الجودة على المستوى الذري

- ما هي نطاقات درجات الحرارة التي يمكن أن يحققها فرن الأنبوب CVD مع مواد الأنابيب المختلفة؟

- ما هو مبدأ عمل فرن الأنبوب CVD؟الطلاء الدقيق للمواد المتقدمة

- أين يتم استخدام فرن أنبوب الترسيب الكيميائي للبخار (CVD) بشكل شائع؟ أساسي للمواد عالية التقنية والإلكترونيات

- لماذا تعتبر أنظمة أفران الأنابيب للترسيب الكيميائي للبخار (CVD) لا غنى عنها لأبحاث وإنتاج المواد ثنائية الأبعاد؟ إطلاق العنان للدقة على المستوى الذري