في جوهرها، تعتمد كل من أفران الأنبوب والأفران الصندوقية بشكل شائع على نوعين أساسيين من عناصر التسخين للتطبيقات ذات درجات الحرارة العالية: ثنائي سيليسيد الموليبدينوم (MoSi2) و كربيد السيليكون (SiC). بالنسبة لعمليات درجات الحرارة المنخفضة، التي عادة ما تكون أقل من 1200 درجة مئوية، غالبًا ما تستخدم الأفران عناصر سلكية معدنية تقليدية أكثر. يتم تحديد الاختيار المحدد من خلال درجة حرارة التشغيل المطلوبة والظروف الجوية داخل الفرن.

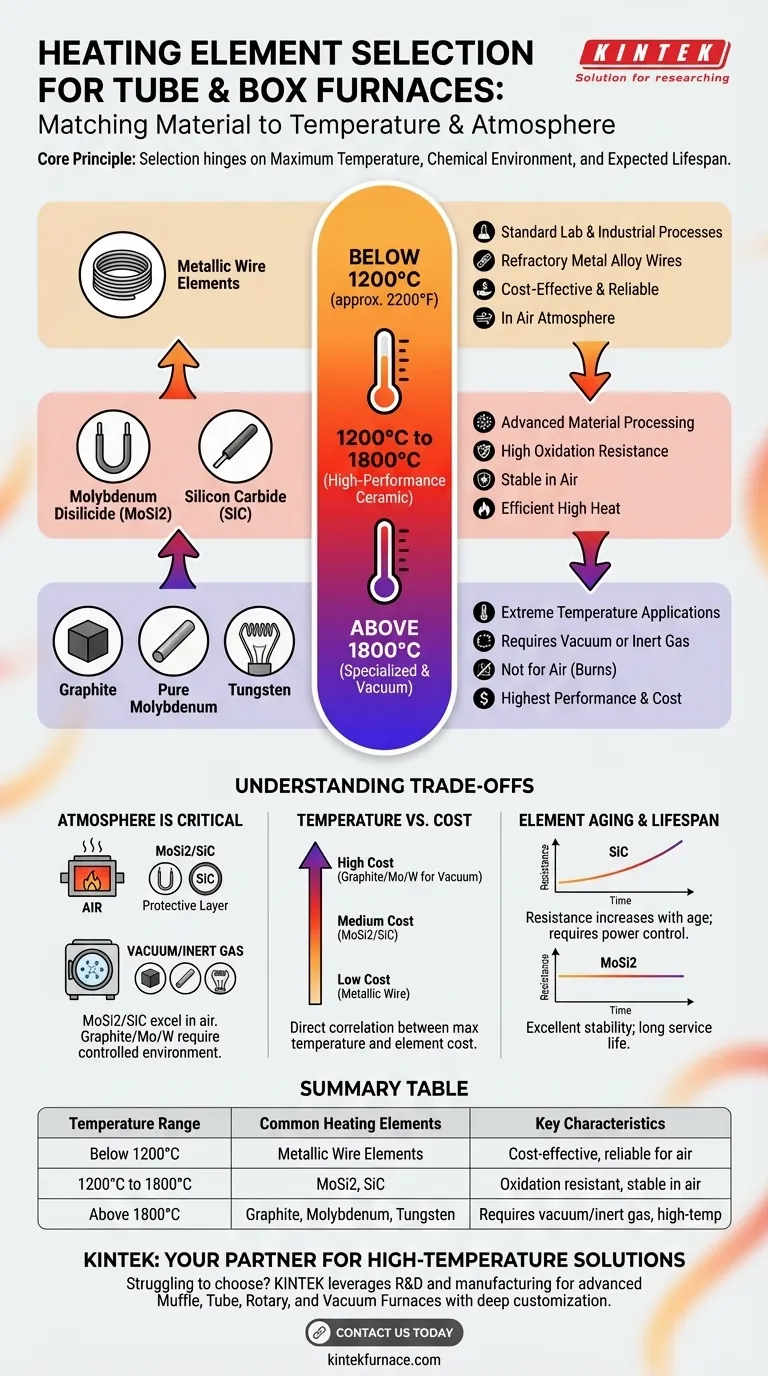

إن اختيار عنصر تسخين الفرن ليس مسألة تفضيل ولكنه نتيجة مباشرة للفيزياء. يعتمد القرار على ثلاثة عوامل: أقصى درجة حرارة مطلوبة، والبيئة الكيميائية (الهواء، أو الغاز الخامل، أو الفراغ)، وعمر العنصر المتوقع.

المبدأ الأساسي: مطابقة المادة مع درجة الحرارة

يتمثل التحدي الأساسي في تصميم الفرن في إيجاد مادة يمكنها توليد حرارة هائلة والنجاة من البيئة القاسية التي تخلقها. تتفوق المواد المختلفة في نطاقات درجات الحرارة المختلفة.

أقل من 1200 درجة مئوية: عناصر الأسلاك المعدنية

بالنسبة للعديد من العمليات المخبرية والصناعية القياسية، لا تتجاوز درجات حرارة التشغيل 1200 درجة مئوية (حوالي 2200 درجة فهرنهايت).

في هذه الأفران، تُعد الأسلاك المصنوعة من سبائك المعادن المقاومة للحرارة هي الخيار الأكثر شيوعًا وفعالية من حيث التكلفة. يتم عادةً لف هذه العناصر وتضمينها مباشرة في عزل الفرن، مما يزيد من التجانس الحراري ومساحة الحجرة القابلة للاستخدام.

من 1200 درجة مئوية إلى 1800 درجة مئوية: عناصر سيراميكية عالية الأداء

هذا هو النطاق الذي تحدث فيه معظم عمليات معالجة المواد المتقدمة والتلبيد والتخمير. لا يمكن للعناصر المعدنية أن تصمد بشكل موثوق في درجات الحرارة هذه في جو هوائي.

المواد السائدة هنا هي ثنائي سيليسيد الموليبدينوم (MoSi2) و كربيد السيليكون (SiC). هذه عناصر سيراميكية قوية ومقاومة جدًا للأكسدة ويمكنها إنتاج درجات حرارة عالية جدًا بكفاءة.

فوق 1800 درجة مئوية: عناصر متخصصة وعناصر التفريغ

بالنسبة لتطبيقات درجات الحرارة القصوى أو تلك التي تتطلب جوًا متحكمًا فيه وغير مؤكسد، هناك حاجة إلى فئة مختلفة من العناصر.

يمكن للمواد مثل الجرافيت، و الموليبدينوم النقي، و التنغستن أن تصل إلى درجات حرارة تبلغ 2200 درجة مئوية وما فوق. ومع ذلك، فإنها تحترق بسرعة في وجود الأكسجين ويجب استخدامها في بيئة تفريغ أو غاز خامل.

فهم المفاضلات

يتضمن اختيار عنصر التسخين موازنة الأداء والتكلفة والقيود التشغيلية. لا يوجد عنصر واحد مثالي لكل تطبيق.

الجو حاسم

هذا هو أهم مفاضلة. تُقدَّر عناصر MoSi2 و SiC لقدرتها على العمل في الهواء لأنها تشكل طبقة زجاجية واقية من أكسيد السيليكون على سطحها.

في المقابل، توفر عناصر مثل الجرافيت والتنغستن حدودًا أعلى لدرجات الحرارة ولكنها غير متسامحة تمامًا مع الأكسجين عند الحرارة العالية. يتطلب استخدامها نظام تفريغ أو غاز خامل أكثر تعقيدًا وتكلفة.

درجة الحرارة مقابل التكلفة

هناك علاقة مباشرة بين أقصى درجة حرارة تشغيل للعنصر وتكلفته.

عناصر الأسلاك المعدنية هي الأكثر اقتصادية. يمثل SiC و MoSi2 خطوة كبيرة إلى الأمام في كل من الأداء والسعر. أنظمة الجرافيت والموليبدينوم والتنغستن للتفريغ أو الغاز الخامل هي عادةً الأكثر تكلفة.

تقادم العنصر وعمره الافتراضي

تتدهور عناصر التسخين بمرور الوقت. على سبيل المثال، تخضع عناصر SiC لزيادة في المقاومة الكهربائية مع تقدمها في العمر، مما قد يتطلب وحدة تحكم طاقة أكثر تعقيدًا للحفاظ على خرج ثابت.

تشتهر عناصر MoSi2 بثباتها الممتاز وعمر خدمتها الطويل، حيث تظهر تغيرًا ضئيلًا جدًا في المقاومة بمرور الوقت. هذا الموثوقية هو سبب رئيسي لانتشار استخدامها في التطبيقات الصعبة.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد اختيارك للفرن، وبالتالي عناصر التسخين الخاصة به، بالكامل بمتطلبات عمليتك.

- إذا كان تركيزك الأساسي هو العمل المخبري العام في الهواء حتى 1200 درجة مئوية: يوفر الفرن ذو العناصر السلكية المعدنية ملفوفة الحل الأكثر فعالية من حيث التكلفة وموثوقية.

- إذا كان تركيزك الأساسي هو المعالجة ذات درجة الحرارة العالية في الهواء (من 1200 درجة مئوية إلى 1800 درجة مئوية): ابحث عن أفران بعناصر ثنائي سيليسيد الموليبدينوم (MoSi2) أو كربيد السيليكون (SiC) لأدائها العالي ومتانتها.

- إذا كان تركيزك الأساسي هو العمل في درجات حرارة فائقة العلو أو يتطلب جوًا متحكمًا فيه: يجب عليك استخدام فرن مصمم خصيصًا بعناصر الجرافيت أو الموليبدينوم أو التنغستن داخل غرفة تفريغ أو غاز خامل.

في النهاية، سيقودك فهم التفاعل بين درجة الحرارة المستهدفة وجو التشغيل إلى تقنية عنصر التسخين الصحيحة.

جدول ملخص:

| نطاق درجة الحرارة | عناصر التسخين الشائعة | الخصائص الرئيسية |

|---|---|---|

| أقل من 1200 درجة مئوية | عناصر الأسلاك المعدنية | فعالة من حيث التكلفة، موثوقة للبيئات الهوائية |

| من 1200 درجة مئوية إلى 1800 درجة مئوية | ثنائي سيليسيد الموليبدينوم (MoSi2)، كربيد السيليكون (SiC) | مقاومة للأكسدة، أداء مستقر في الهواء |

| فوق 1800 درجة مئوية | الجرافيت، الموليبدينوم، التنغستن | يتطلب تفريغًا أو غازًا خاملًا، قادر على درجات حرارة عالية |

هل تواجه صعوبة في اختيار عنصر التسخين المناسب لفرن المختبر الخاص بك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة ذات درجات حرارة عالية، بما في ذلك أفران البوتقة، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. بفضل قدرات التخصيص العميق القوية، فإننا نلبي بدقة متطلباتك التجريبية الفريدة للحصول على الأداء والكفاءة الأمثل. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تعزز عمليات المختبر لديك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن تلبيد البورسلين الزركونيا الخزفي للأسنان مع محول لترميمات السيراميك

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء